铝合金铸轧板板形控制技术及生产实践

李晓龙

(中国铝业西北铝业有限责任公司,陇西 748111)

0 前言

随着我国铝箔工业的飞速发展,铝板带箔的产量、产能快速发展,我国双零箔的需求日益增加,年平均增长率在26%以上,尤其是高档包装用双零箔,市场前景更加广阔。

铸轧铝板带的断面形状对冷轧板带材产品的板形影响极大。尽管冷轧机有弯辊、倾斜和冷却位置控制等板形调节手段,铸轧坯料的断面形状若不理想,也无法轧出好的板形。一般常用的判别铸轧坯料断面形状优劣的指标是板凸度和同板差[1]。

本文针对某厂Ф650 mm×1600 mm双辊倾斜式铸轧机生产的铸轧板板形超差的原因,对影响铸轧板的主要因素进行了分析,并对设备和生产工艺提出一些修改方案,以便获得更加优良的板形。

1 铸轧板形控制技术分析

为了保证铝板带箔材的质量,除了控制铸轧坯料的表面质量、化学成分、晶粒组织之外,还有一个重要的指标就是板形控制。铸轧坯料的板形在后续的板带箔轧制过程中起着至关重要的作用。铝材冷轧时,以纵向延伸为主,如果铸轧板坯的同板差和凸度太大,用于生产板带材时,会造成单边、中间波浪超标,矫直时产生压折等缺陷;用于生产箔材时,会产生起皱、断带、压折、严重带油等缺陷。铸轧坯料的板形指标一般包括:凸度、同板差、厚度及其厚度均匀性(不能有突变的厚度,否则会影响板形的控制)等等。

目前,铸轧板坯厚度经过冷轧工艺可以较大程度地消除超差的现象,但是厚度超差势必会引起冷轧张力波动。另外铸轧板坯厚度变化反过来也会影响同板差和中凸度,厚度的波动使得同板差和中凸度难以保证。所以铸轧板的纵向厚度差也必须严格控制在一定范围内。同时冷轧轧制工艺并不能从根本上消除铸轧工艺所留下的板坯板形缺陷,它只能有限地改善铸轧板坯的板形。因此,只有对铸轧板坯等比例的压下,才能使冷轧生产获得良好的板形。所以要想彻底解决好板形问题首先得从铸轧工艺着手。

铸轧立板过程中,随着跑渣到立板的速度降低,轧辊冷却强度提高,轧制变形抗力增大[2]。当变形抗力超过了压上缸的预置力,辊缝增大,轧出的板坯也会因此增厚。随着超负荷程度有所不同,有时正常轧制过程中会出现压力增大现象,这时的压力表不指示预置力,反映的是轧制变形抗力的大小[4]。轧制变形抗力过大,会使轧辊发生弹性压扁过大,严重的还导致非弹性压扁,使轧辊原有凸度消失,出现凹度。同时也使得轧辊挠曲过度,使得厚度增加,凸度超标。另外,由于给压上缸保压的液控单向阀在额定负荷以上工作时间太长,致使单向阀不能很好地工作,有时会出现泄压,导致辊缝变大,板坯厚度增加,也使同板差产生变化。

1.1 冷轧板带材对铸轧板的要求

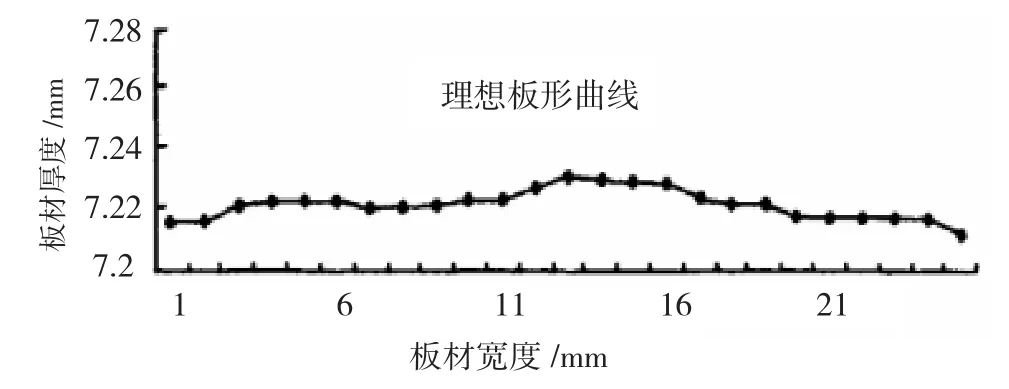

冷轧板板形理想曲线如图1所示。

图1 冷轧板板形理想曲线

冷轧板板形对铸轧带坯的要求是:凸度适中且同板差小,所以要求铸轧带坯厚度稳定。同板差、凸度、厚度构成了板形的三要素[3]。

1.2 同板差的控制

一般来说,同板差的控制是板形最关键的一项,部分企业的厂标是控制在0.07 mm以内。用于冷轧时,轧制材横向延展很小,主要以纵向延伸存在,所以铸轧板的同板差较大,而在进一步冷轧时卷材就会出现单边波浪的缺陷。

1.3 铸轧板凸度的控制

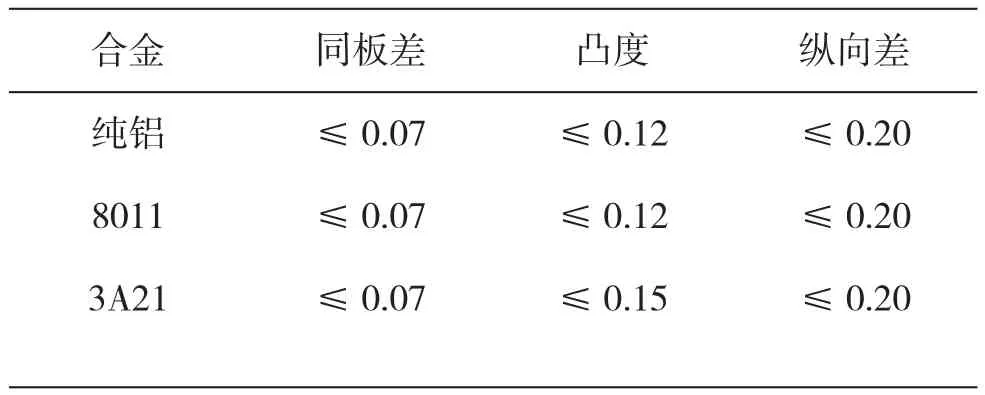

恰当的铸轧板凸度控制为后续的生产提供有效的板形基础。因为冷轧过程中轧制变形抗力使得轧辊不可避免地产生中部挠曲,导致两边辊缝小,中间辊缝大。若铸轧板坯为平板坯和负凸度板坯就会出现两边波浪的现象。同样,凸度太大会出现中间波浪。所以铸轧板凸度规定在板厚的1%~2%之间。厂标对常用的几种合金的板形指标规定见表1。

表1 铸轧板指标控制值

2 影响铸轧板形的主要因素及分析

铸轧板生产过程中出现的板凸度超差和同板差超差直接导致冷轧过程中的轧制变形抗力,从而使轧辊不可避免地产生中部挠曲。当铸轧板的同板差超差0.07 mm以上时,会出现两边波浪的现象,而凸度超差0.12 mm以上时就会出现中间波浪。影响铸轧板形的主要因素有辊缝、板形超差、冷却强度等。

2.1 辊缝对铸轧板形的影响

(1)生产中初始辊缝的调定尤为重要。某厂Φmm 650×1600 mm倾斜式铸轧机有两个液压单向阀分别控制操作侧和传动侧的两个压上缸。调整辊缝时首先将两个压上缸的压力表设定一致(通常设定为17 MPa),然后顶起压上缸,待压上缸行程到位后测量上下辊操作侧和传动侧辊缝,若两边辊缝达不到要求的板厚值或两边辊缝大小相差大于0.02 mm,那么就重新调整直至达到要求值。辊缝调定后,上下轧辊处于自由状态,轧辊只承受自重。由于轧辊轴承间隙的测量误差和轴承隔离环磨损量的不同,会使上辊两轴承实际间隙产生0.01 mm左右的差值,板坯也会由此出现0.01 mm左右、甚至>0.01 mm的同板差。所以生产前须将单侧辊缝调大。

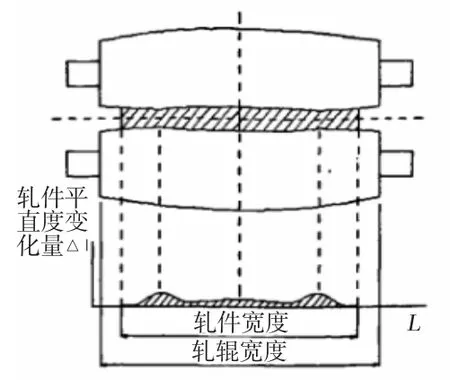

(2)压上缸产生的力叫预置力,这个力使机架伸长。当轧机在额定负载下工作,即轧件变形抗力不超过预置力时,由于轧制变形抗力的作用,上轧辊向上移动,下轧辊位置保持不变。此时机架伸长量保持不变,但上辊轴承径向间隙上移会造成板厚增加。若轧件的变形抗力超出预置力时,机架进一步伸长,板坯进一步变厚。

2.2 板形超差对铸轧板形的影响

生产过程中,保持前箱液面高度稳定和控制轧制速度两者对铸轧板形超差的改善非常重要。其一,在生产中经常会出现凸度太小,甚至为负值和二肋薄的板形(见图2)。这主要是因为铸轧区过小,前箱液面高度偏低造成的。在正常生产中,前箱液面高度以嘴子和轧辊间不发生返铝为准,适当地提高前箱液面,使供料嘴前沿轧材厚度增大,这样一方面加大了压下量,使轧制过程中的变形抗力增大,另一方面使轧辊变形增大,致使凸度增加。其二,生产中适当降低主机速度会改善供料嘴前沿熔体厚度,能产出符合工艺要求的铸轧板形。

图2 二肋薄的板形

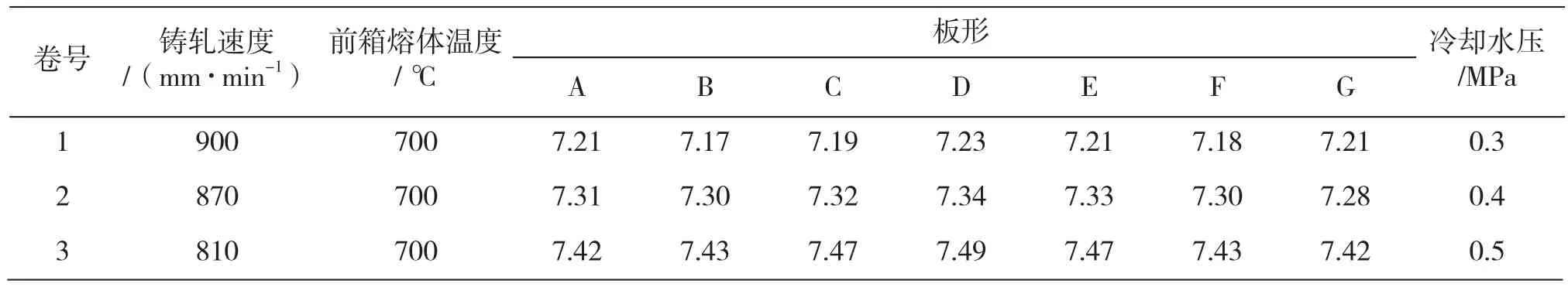

以一副Φ652 mm×1600 mm轧辊为例,上辊凸度0.04 mm,下辊为平辊,生产合金为1A35,规格为7.0 mm×1 045 mm,立板时铸轧区为52 mm。生产1#、2#铸轧卷时出现二肋薄的现象,经过调整铸轧速度参数, 生产3#卷时二肋情况好转(见表2)。

表2 铸轧卷参数表

由此可见,为了得到良好的板形,保持前箱液面高度稳定并合理控制轧制速度是非常重要的。

2.3 冷却强度对板形的影响

轧辊冷却强度是由冷却水流量和温度的大小决定的[6]。

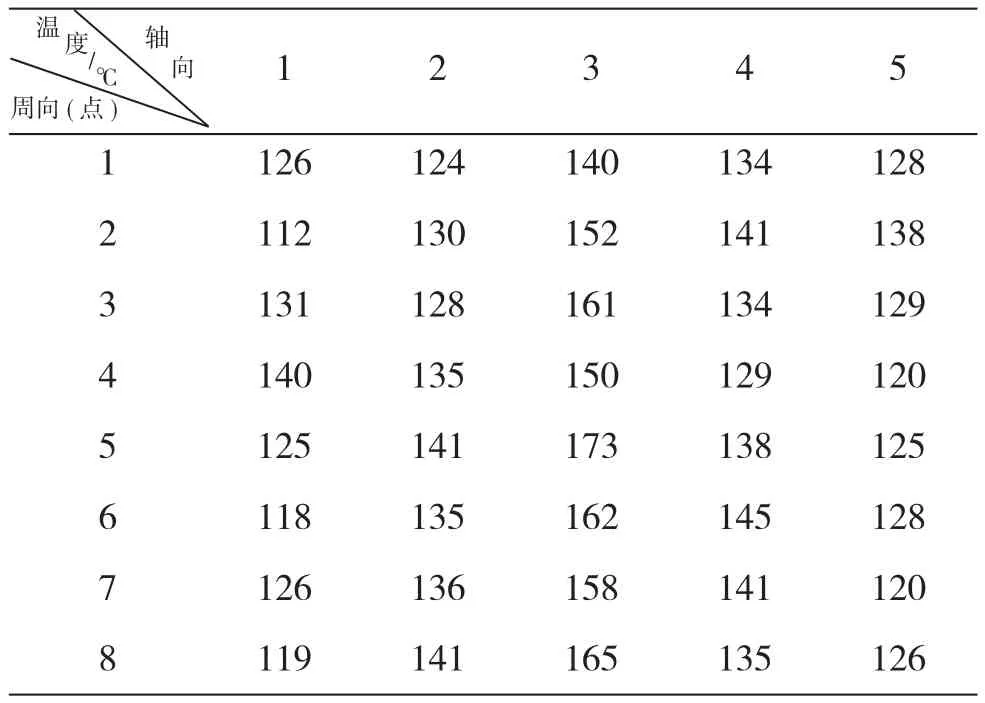

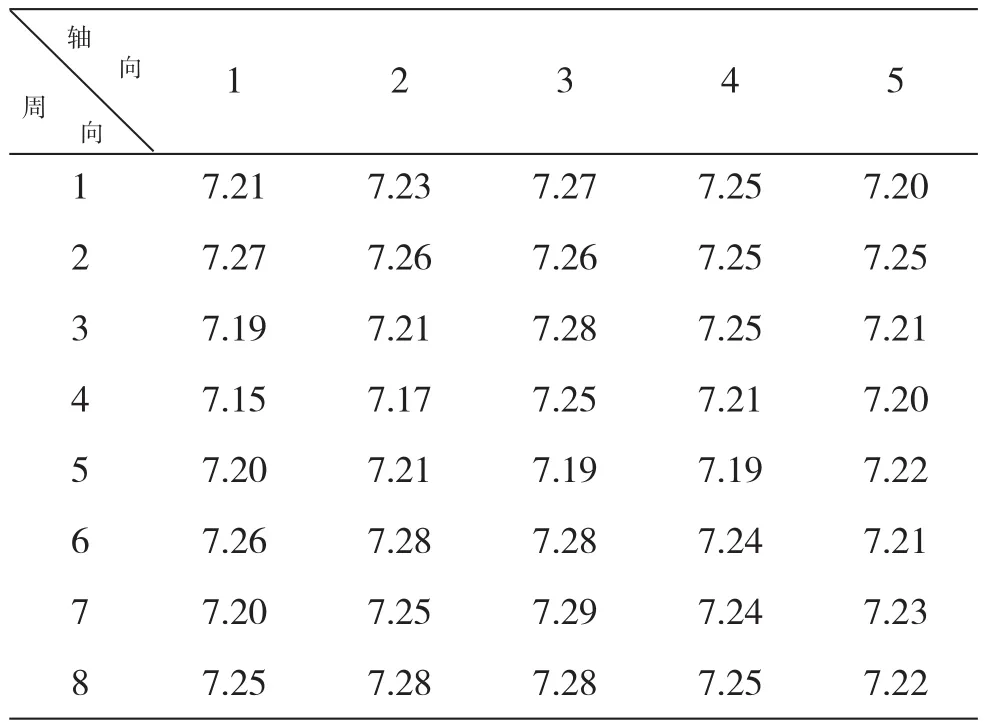

铸轧辊在正常铸轧时还起着结晶器的作用。由于铸轧生产的连续性和辊芯多年磨损和修复,这使原本就不大的冷却水槽通道更小,更容易堵塞,造成轧辊表面冷却温度差值过大,轧辊局部温度过高。轧辊的这种局部热膨胀导致轧出的板坯板形复杂,如表3所示轧辊轴向五点在轧辊周向八点的温度测量值,它们之间的温差在铸轧区还会增大,由表3和表4可见在冷却水槽堵塞的部位(周向4点),轧辊热凸度变大,板坯凸度减小,从而影响到板材的同板差、凸度和纵向差。

表3 轧辊辊表温度测量表

表4 铸轧板形测量点厚度/ mm

轧辊冷却强度太大会造成轧制变形抗力变大。但轧辊冷却强度也不能太小,因为轧辊中部的热量比两边的热量更不易被冷却水带走,它使轧辊中部热膨胀大于两端,也就是热凸度太大,使轧出的板坯变成平板或负凸度。所以必须使冷却强度控制在一定范围内。建议在回水管路中安装温度表以便更直观地控制冷却强度。

3 结论

(1)合理、稳定的工艺参数对铸轧板的生产至关重要,并且能把生产效率提升23%。

(2)有效合理地调整轧辊辊缝、冷却强度及轧辊凸度等工艺参数才能使得铸轧板形得到有效改善。实践验证,在下列工艺参数下铸轧板形可以得到较好控制:同板差控制在0.7 mm以内,板形凸度超差控制在0.12 mm以下,冷却水压控制在0.5 MPa。

在生产过程中,要得到良好的板形,就必须合理控制铸轧工艺参数,严肃工艺纪律,这样才能保证生产出合格的板坯,为下道工序生产的顺利进行打下基础。