大规格铝合金铸棒感应加热现状及改进方案研究

赵茂密,陈应斌,冯恩湖,零妙然,毛一帆

(百色百矿集团产业技术研究院有限公司,百色 533000)

0 前言

铸棒在挤压前加热是铝合金挤压过程中一道重要的前工序,合理的加热方式及精准的温度控制对加热过程及后续挤压过程的能耗、环保、生产效率与成本及产品质量、成品率等都有重大影响。目前,大规格挤压用铝合金铸棒主要采用两种加热技术:一是燃气或电阻加热技术,其加热原理是通过燃气燃烧或电阻加热的方式由热空气传递热量,使铝合金铸棒得到加热;二是感应加热技术,其加热原理是铝合金铸棒处于变化的磁场中,在铸棒内部因电磁感应效应生成感应电流,利用涡流加热原理对铸棒进行加热。与传统的燃气或电阻加热技术相比,感应加热具有加热速度快、节能环保、可以实现梯度加热等优点,已被广泛应用于现代化的大规格铝合金铸棒加热上[1-4],但目前鲜有关于大规格铝合金铸棒加热温度控制的研究和报道。本文针对现有感应加热温度控制存在的控温手段单一、可靠性较差等问题,提出了多重防过烧防开裂的技术方案,为解决电磁感应加热过程中铸棒过烧或开裂问题提供有效帮助。

1 感应加热技术现状

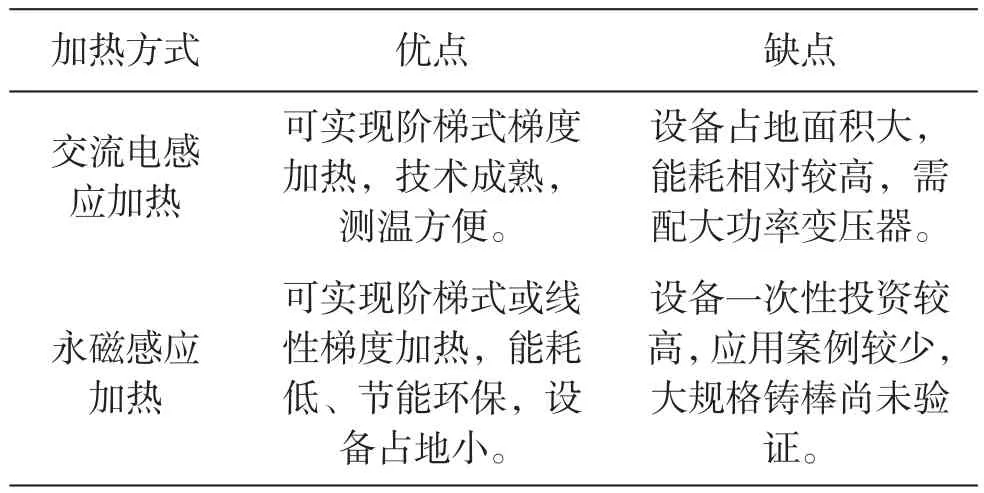

感应加热所需的变化磁场目前主要有两种产生方式:一是利用交变电流产生交变的磁场,即当对感应线圈施加交变电流时,在电流的磁效应作用下,在线圈包围的空间内产生交变磁场;二是利用运动的永磁体产生变化的磁场,即当电机驱动筒状永磁体旋转时,在筒状永磁体包围的空间内产生复杂的交变磁场。以上两种加热方式的优缺点对比如表1所示。

表1 不同感应加热对比

1.1 两种感应加热技术对比

(1)温度梯度和控制:永磁感应加热技术的温度梯度控制是通过控制铝棒不同部位处于磁场中的时间长短来实现梯度加热,交流电感应加热的温度梯度控制主要通过感应线圈分段加热产生梯度,两种方式的温度梯度都可达100 ℃/m左右。但永磁感应加热可以实现线性梯度加热,而交流电感应加热只能实现台阶式梯度加热。

(2)芯表温差控制:永磁感应加热和交流电感应加热均存在趋肤效应,加热渗透深度与磁场变化频率成反比。永磁感应加热技术的频率可通过电机转速和永磁体设计进行控制,交流电感应加热的频率通过交变电流的换向频率进行控制,频率越低加热渗透深度越大,铝棒芯部到温时间越短,永磁感应加热的芯表温差控制相对更容易。

(3)轴向温度控制:永磁感应加热过程中的轴向温度监控是在两端采用热电偶测量温度,铸棒中间温度由程序按预设的算法控制,也可以在出炉后补充自动测温装置或人工核对;交流电感应加热的测温热电偶可以设计在轴向方向的任意线圈之间。因此,交流电感应加热的轴向温度监控相对更方便可靠。

(4)产品适用性:两种方式均利用电磁感应产生的涡流加热原理对铸棒进行加热,理论上适用于所有铝合金铸棒的加热。目前交流电感应加热技术成熟可靠,已在大规格铝合金铸棒加热中得到广泛应用。永磁感应加热国内已有成熟案例的铝合金铸棒最大直径为330 mm左右。更大规格的铸棒加热在理论和技术上是可以实现的,但由于推广应用较晚,目前在国内缺少相关案例。

(5)生产节奏和维护成本:两种加热方式的产能和生产节奏相当,与铸棒直径有关,直径越大节奏越慢。永磁感应加热的磁筒使用十年的退磁率约为5%,正常使用过程无需更换,而交流电感应加热每十年左右需要更换感应线圈。另外永磁感应加热无需冷却系统和专门的电力供应系统,安装、维护和操作更简便,其有效生产效率更高,后期运营及维护成本更低。但设备一次性投入比交流电感应加热高出20%~30%左右。

(6)能耗和热效率:永磁感应加热通过电机驱动永磁体旋转,产生的额外热损失比较少,其吨能耗约为170 kWh左右,热效率可高达70%~80%左右。交流电感应加热需要在铜线圈内通入冷却水对线圈进行冷却,产生的额外热损失比较大,其吨能耗约260 kWh左右,热效率在50%~60%左右。因此,永磁感应加热的能耗更低、热效率更高。

1.2 感应加热技术存在的问题

由以上技术对比可知,目前使用的感应加热技术存在温度控制手段单一、可靠性较差等问题。采用程序算法控制加热温度时,由于不同合金及规格铸棒的电磁学及热力学特性差别较大,同时加热环境也对加热过程的热传导行为产生影响,程序算法控温的可靠性和控制精度存在较大的局限性。采用热电偶测温时,由于铸棒需要不断地进、出炉,现有的铸棒感应加热炉基本都是采用接触式热电偶进行温度控制,因受铸棒表面质量状况及热电偶测量位置等因素的影响,经常会出现热电偶与被测铸棒表面接触不良等意外情况,导致温度测量不准从而引起铸锭过烧或开裂。而铸棒是否过烧需要从铸棒显微组织层面去判定,只有当过烧很严重、铸棒局部发生熔化时才能通过人工分辨出来(见图1(a));铸锭微小裂纹或内部裂纹也存在难于被及时发现的问题,只有外表严重裂开时才能依靠人工挑选出来(见图1(b))。因此,感应加热设备如果对温度异常检测不出来,过烧或开裂的铸棒有可能按正常流程流入下道工序,造成极其严重的质量事故。

图1 铝合金铸锭感应加热质量问题

2 新型多重温度控制方案

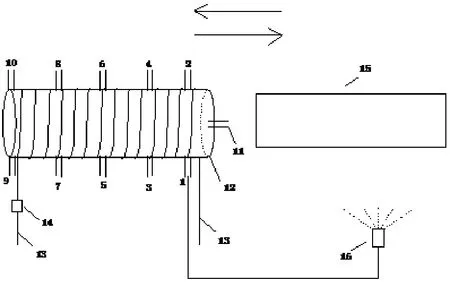

针对目前铸棒加热存在的过烧和开裂等质量问题,本文提出了一种多重防过烧、防开裂的温度控制方案,其结构示意图如图2所示:

图2 多重控制系统示意图

本系统由感应加热炉炉体(12)、控温组件(1~11)、能量监控器(14)、进出料装置(15)、长度测量装置(16)等组成。

感应加热炉炉体:当采用电磁感应加热时,感应加热炉炉体为固定的圆筒状,在炉体上装配有感应线圈(13),该感应线圈为内部通有冷却介质的空心铜线,分段布置于炉体长度方向上,每一个加热区一组线圈;当感应线圈内接通交变电流后,在炉腔内产生交变磁场,铸棒在交变磁场中由于电磁感应作用产生涡流从而被加热。当采用永磁感应加热时,感应加热炉炉体设计成可旋转的分段式圆筒状,每一个加热区一段炉体,炉体上装配有永磁体;当由电机驱动带有永磁体的分段式炉体旋转时,在炉腔内产生交变磁场,铸棒在交变磁场中由于电磁感应作用产生涡流从而被加热。

能量监控器:与感应加热线圈或永磁体驱动电机串接,用于监控输入感应加热线圈或驱动永磁体的电能。

控温组件:包括侧边控温热电偶(1、3、5、7、9)、侧边测温热电偶(2、4、6、8、10)、端部测温监控热电偶11以及声光报警装置。侧边控温热电偶与侧边测温热电偶成对呈对称状设置在炉体的两个不同侧面,如:侧边控温热电偶(1)与(2)呈对称设置,该侧边控温热电偶和侧边测温热电偶都设计成可以伸缩的形式。铸棒进出炉膛时,热电偶缩回,避免与铸棒的移动相干涉。当正常加热时,热电偶伸出并与铸棒表面接触,控温热电偶控制铸棒的加热,测温监控热电偶对铸棒温度进行实时监控。端部测温监控热电偶设置在炉膛两端的中心位置,正常加热过程对铸棒端部中心进行实时监控,设计成可以活动的形式,铸棒进出炉膛时,该热电偶移出测量位置,避免与铸棒的移动相干涉。声光报警装置分别与侧边控温热电偶(1、3、5、7、9)、侧边测温热电偶(2、4、6、8、10)、端部测温监控热电偶(11)、能量监控器(14)连接。

进出料装置:设置于炉体一侧,用于将铸棒送入加热炉炉腔内进行加热,或将加热好的铸棒从炉腔内送出。

长度测量装置:铸棒在进入炉腔加热前,测量装置测量并记录铸棒长度。该测量装置与所有的侧边控温热电偶(1、3、5、7、9)及侧边测温热电偶(2、4、6、8、10)相连接,这些侧边控温热电偶及侧边测温热电偶通过测量装置控制实现启动或停止。

铝合金挤压铸棒感应加热过程中的控制原理和过程为:铸棒在进出料装置(15)处待命→测量装置(16)对铸棒长度进行测量与记录→端部测温监控热电偶(11)移出→铸棒进炉→侧边控温热电偶(1、3、5、7、9)及侧边测温热电偶(2、4、6、8、10)伸出,端部测温监控热电偶(11)与铸棒表面接触进行实时测温与控温→旋转的永磁体或通有交变电流的线圈(13)通过电磁感应作用给铸棒加热→能量监控器(14)对加热过程的电能进行实时监控→铸棒加热完成→停止加热→控温热电偶(1、3、5、7、9)及测温热电偶(2、4、6、8、10)缩回,端部测温监控热电偶(11)移出→铸棒通过进出料装置(15)移出炉膛→接着下个加热循环。

当任何一个热电偶检测到的温度发生异常,或能量监控器检测到输入的总热量异常时,立即触动声光报警装置发出报警并在控制系统中记录异常情况。

3 结果和讨论

本方案通过铸棒长度测量与控制、能量输入控制、测温监控热电偶对比控制等多种控制方法同时使用,达到多重防过烧防开裂的效果。

多重防过烧的原理为:(1)通过铸棒长度测量与控制进行防过烧。铸棒在进出料装置(15)处准备进炉加热前,测量装置(16)测量并记录铸棒的长度;当测量到所加热铸棒的长度值刚好使得其中一个或多个侧边热电偶处于铸棒的端部临界位置时,则控制该处的热电偶处于非工状态,避免该处的热电偶由于接触不良造成测温不准从而导致铸棒过烧;(2)通过能量输入控制进行防过烧。根据能量守恒定律,加热过程消耗的电能一部分转化为铸棒的热量,另一部分以散热或其他方式被加热系统及周围环境吸收。假设消耗的电能为Q1,铸棒吸收的热量为Q2,铸棒吸收的热量与电能产生的热量之比即有效吸收率为k,则其中c为铸棒的比热容,m为铸棒的质量,△T为铸棒的温升值。对给定的铸棒进行加热时,铸棒的比热容c、质量m、温升值△T以及吸收率k为已知值,能量监控器(14)通过监控输入加热系统的电能即可控制输入铸棒的总热量。当能量监控器(14)检测到输入铸棒的总热量超出加热所需的总热量时,说明铸棒的实际温升超出设定值,此时能量监控器(14)触动声光报警装置发出报警并在控制系统中记录异常情况;(3)通过测温监控热电偶对比控制进行防过烧。侧边测温热电偶与侧边控温热电偶成对地设计在铸棒不同的两侧。这样设计的好处是,当铸棒某处的表面质量不好、或粘有异物时,此时处于该处的热电偶可能会与铸棒表面接触不良,但侧温热电偶与控温热电偶处于不同的两侧,此时两个热电偶测量位置不同,即不会发生两个热电偶都接触不良的情况,系统将两个热电偶的测量值进行对比,发现有异常偏差时说明其中一个出现异常,立即触动声光报警装置发出报警并在控制系统中记录异常情况。再进一步,即使极端情况下,一对热电偶(如图2中的5与6)同时出现异常,本方案也可以通过附近的热电偶监控出来:当(5)与(6)热电偶同时出现异常时,该处铸棒的温度出现异常,而铝是热的良导体,(5)与(6)所测量位置与附近(7)与(8) 、(3)与(4)所测量位置的铸棒进行热传导,导致(7)与(8) 、(3)与(4)所处位置铸棒实际温度发生偏移,即可从(7、8 、3、4)这4个热电偶中监控出加热异常,从而触动声光报警装置发出报警并在控制系统中记录异常情况。另外,端部中心位置的端部测温监控热电偶(11)实时监控铸棒芯部温度,在极端情况下,比如(1)与(2)热电偶同时出现异常时,端部测温监控热电偶(11)也可以检测出来,从而触动声光报警装置发出报警并在控制系统中记录异常情况。

多重防开裂的原理为:一是通过对比铸棒侧边热电偶和端部中心热电偶的温度控制铸棒芯表温差;二是通过能量监控器(14)记录的电能输入功率控制铸棒芯表温差。两种方式均根据不同合金铸棒的不同特性,对铸棒加热速度及芯表温差进行相应控制,避免铸棒在加热过程中开裂。

铸棒在铸造或均匀化热处理后的冷却过程中,因表面散热比芯部快,受热胀冷缩的影响,其内应力分布原理与型材淬火冷却过程类似[5]:在冷却初期,表面先冷却并收缩,芯部仍然保持较高的温度,此时表面在轴向方向上收缩受阻,其冷却到室温后的收缩量小于正常值,因此在冷却初期棒材表面受到拉应力、芯部受到压应力作用;在冷却后期,由于芯部在冷却初期受到因表面收缩施加在轴向方向上的压应力,其冷却收缩得到促进,导致芯部冷却到室温时其收缩量大于正常值。在高温时棒材表面与芯部是一个长度一致的整体,而完全冷却到室温后,表面长度要稍大于芯部长度。因此,最终在轴向方向上棒材表面和芯部之间存在较大的内应力。同理,铸棒在冷却到室温后在径向方向上表面和芯部也存在较大的内应力。而铸棒在加热过程中,铸棒表面先受热膨胀,表面和芯部之间的轴向和径向方向上的应力均进一步加大,当应力值超过材料的承受能力时,铸棒就会产生裂纹(如图1(b)所示)。而感应加热是利用感应电流的趋肤效应进行加热,与燃气或电阻加热的传导或辐射加热相比,其芯表温差更大,如果控制不当更容易造成铸棒开裂。

从以上多重防过烧、防开裂技术可以看出,本方案可以将铸棒过烧或开裂的概率降低到无穷小,从根本上避免了加热异常导致过烧或开裂的铸棒流入下道工序,保证了铸棒加热质量。以上防过烧和防开裂技术效果已在不同的设备上分别得到了工程应用上的验证。

4 结论

(1)目前国内大规格挤压用铸棒主要采用交流电磁感应加热,少部分采用永磁感应加热技术。与交流电磁感应加热相比,永磁感应加热具有热效率高、设备体积小等优势,目前应用案例和产品最大规格正在逐步扩大,符合节能环保的发展趋势。

(2)目前使用的感应加热技术存在温度控制手段单一、可靠性较差等问题,受铸棒表面质量状况、热电偶测量位置、程序算法与铸棒匹配性等因素的影响,经常出现温度测量不准而引起的铸锭过烧或开裂等质量问题。

(3)同时采用铸棒长度测量控制、能量输入控制、测温监控热电偶对比控制等多重控制技术,可以大幅提高大规格挤铝合金铸棒加热温度控制的可靠性,彻底解决铸棒过烧、开裂等质量问题。