7050铝合金长轴筋板类锻件淬火残余应力消减工艺研究

吴锡伟,吴道祥,许开春

(西南铝业(集团)有限责任公司,重庆 401326)

0 前言

工件在没有外力作用下内部存有的保持工件自身平衡的应力被称为残余应力。一般来说,工件内部的不均匀塑性变形是导致工件残余应力的重要因素。而物体的不均匀塑性变形又主要来自所受外力或者温度梯度的变化。在工件的成形、热处理或者机加过程中,工件内部很容易因为局部区域的温度差异或者变形量的差异而导致物体的不均匀塑性变形,从而产生一定量的残余应力[1]。7050铝合金构件通过固溶和快速淬火来获得较高的力学强度和断裂韧性。但是在淬火过程中,由于工件快速冷却,工件外表面与心部的冷却速度不一致,存在较大的温度梯度,使得材料冷却收缩不均匀,在工件中产生严重的淬火残余应力,这对工件后续的机加及装配非常不利。因此,必须采用机械拉伸或压缩等工艺来降低工件淬火后的残余应力。

目前国内外研究人员在消除淬火残余应力方面做了大量工作。袁望姣等[2]对 7075 铝合金厚板淬火、预拉伸过程进行有限元数值模拟;毛翔[3]等基于有限元模拟软件研究了预拉伸工艺对无应力7075厚板附加应力的影响;辜蕾钢等[4-5]利用ANSYS模拟软件研究了预拉伸工艺在2024厚板内产生的不均匀变形和应力;赵丽丽等[6]采用数值模拟软件模拟研究了冷轧残余应力的拉伸消减方法;柯映林等[7]模拟研究了7075铝合金厚板的淬火应力及预拉伸后的应力分布情况,并通过采用压缩比实验对数值模拟结果进行了验证。

本文基于有限元模拟仿真技术,预测7050铝合金长轴筋板类锻件在淬火及冷变形过程中的应力变化情况,分析其分布及变化规律,为后续生产试验提供理论指导。

1 残余应力的定义与分类

物体残余应力的分类与其存在形式相关,且随着材料本身理化性能、出现条件的差异而不同。现今受到国内外公认的权威的残余应力分类方法由E.Macherauch(德国人)在19世纪70年代提出,其按照残余应力的产生及作用情况分为三类[8]:

第一类:宏观残余应力(Macroresidual Stress)。工件内部的较大区域或晶粒内部都存在着宏观残余应力,通常为一定常数且保持相对的平衡。如果此类宏观残余应力没有得到一定的制衡或者消减,在后续的机加或者受力过程中会因为内部力系的平衡受到破坏而导致工件变形、翘曲等情况的发生。物体的宏观残余应力一般采用物化或者机械的方法来测试,本文重点研究这类残余应力。

第二类:微观应力(Structuralmicro Stress)。工件微观应力一般出现在一个或者部分少量的晶粒内部,在不同物相材料、复合材料及夹杂之间保持相对的平衡。当材料的微观残余应力的平衡被破坏时,也会导致材料形状尺寸的变化。

第三类:晶内亚结构应力(Substructural Stress)。晶内亚结构应力是在晶粒亚结构区域内存在的且在一定范围内保持相对平衡的应力。一般来说,晶内亚结构应力平衡被打破不会造成工件形状尺寸的变化。

在大部分情况下,第一类残余应力与第二类残余应力是伴随着一起存在的,在物体成形或者热处理的过程中,物体的宏观残余应力总是随着微观应力、晶内亚结构应力同时产生。对铝合金锻件而言,对锻件使用或者后期的机加造成严重隐患的是第一类残余应力,因此在消除铝合金锻件残余应力时一般重点考虑第一类残余应力。第一类残余应力也不全是有害的,有时候工件在服役过程中还需要适宜的宏观残余应力来起着与工作载荷产生的工作应力同样的作用。因此,在设计锻件成形工艺时也需注意第一类残余应力的影响。另外,当对材料的微观组织或结构性能进行研究时,需要注意材料的微观应力或者晶内亚结构应力,此时材料的微观应力或者晶内亚结构应力是评估材料损伤或者位错的重要指标[9]。

2 固溶及淬火过程仿真模拟

利用有限元模拟软件对锻件淬火过程进行仿真模拟,其结果如图1所示。

图1 淬火过程温度变化图

如图1所示,入水前,模锻件温度大致为470 ℃(如图(a)所示),此时,锻件表层及心部温度相同。锻件入水后,由于表层金属直接与淬火介质接触温降较快,而心部金属仅靠材料间的热传导,温降较慢,此时,表层与心部存在温度差(如图1(b)和(c)),这也是锻件在淬火后产生残余应力的原因。最后,由于淬火时间的增加,锻件心部与表层温度趋近相同,均为65 ℃。表层与心部温度变化情况如图1(e)所示,同样可以看出两者之间的温度下降快慢不同。

由于温度变化的不同,导致材料内部出现了热应力,其分布情况见图2。

图2 淬火过程应力变化图

图2为锻件在淬火时的应力变化情况。可以看出,在淬火前,锻件不管表层还是心部都没有应力。当锻件刚入水时,金属表层温度下降较快,而心部温度下降较慢,从而导致锻件内产生热应力,此时主要表现为表拉心压,这主要是由锻件内外热收缩程度不同导致的。随着淬火时间延长,温度分布趋于相同,此时应力主要表现为表压心拉(见图2(e))。由此可知,锻件的残余应力主要是由锻件表面与心部产生的热胀冷缩不同步造成的,其本质是温度不均匀而产生的热应力。

3 冷压过程仿真模拟

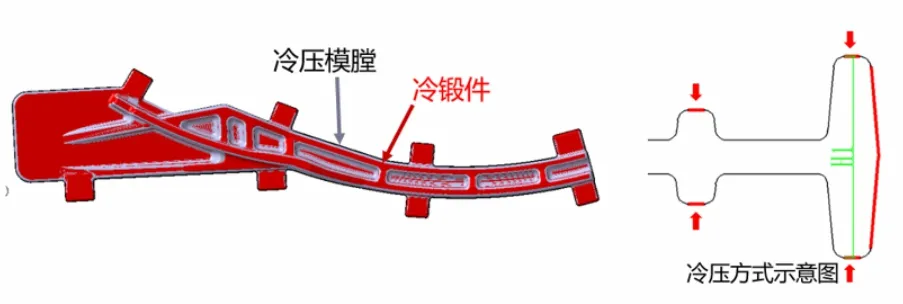

根据多次实验结果采用冷变形率为3%设计相应的冷压模具,并通过数值模拟得到锻件在冷压过程中的应力变化情况。根据设计原则首先设计出相应的冷压锻件,如图3所示。

图3 冷压示意图

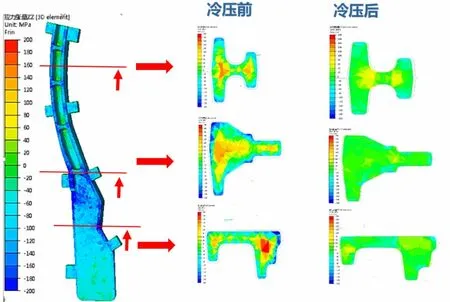

图4为F427模锻件在冷压过程中的残余应力变化。从图中可以看出在淬火结束后锻件呈现出表压心拉的应力情况,其数值范围大致为-150 MPa~150 MPa。压应力主要集中在各个筋条最高处,拉应力主要集中于锻件腹板中心,一般与距锻件表面距离有关,距锻件表面越远,残余拉应力越大。淬火锻件经冷压处理后残余应力大幅下降,最后应力范围大致为-30 MPa~45 MPa。说明3%的冷压变形率对残余应力的消减具有较好的效果。

图4 冷压残余应力消除情况

4 结论

(1)锻件的残余应力产生原因主要为锻件表面与心部产生的热胀冷缩不同步,其本质是温度不均匀而产生的热应力。

(2) 锻件淬火结束后呈现出表压心拉的应力情况,其数值范围大致为-150 MPa~150 MPa。其中压应力主要集中在各个筋条最高处,拉应力主要集中于锻件腹板中心。

(3) 锻件经冷压工艺后残余应力大幅下降,最后应力范围大致为-30 MPa~45 MPa。说明3%冷压变形率对残余应力的消减具有较好的效果。