电动汽车用铝制电池包结构优化仿真分析

王雪飞,夏德伟

(忠旺铝业有限公司,北京 100020)

0 前言

随着国家科技及人文需求的不断发展和提高,轻量化无污染技术已成全球首要攻克的技术难题。新能源汽车作为我国可持续发展的先行者,其在整车性能研究、全球竞争力和市场规模上已达到领先水平。电池包作为新能源汽车的核心动力,其结构的设计要求应该满足多变的运行环境和行驶工况下的工作安全性和可靠性。车辆在行驶过程中的主要激励来自路面,不同的道路表面状态带来的激振频率不尽相同,将外界激振频率、整车模态频率以及局部模态频率进行解耦至关重要。而传统的结构设计流程具有高成本以及设计周期长等缺点,结构设计开发阶段采用CAE技术预测结构性能,保证结构的可靠性和安全性,已成为产品设计中的关键环节。

本文采用有限元法对轻量化铝制电池包箱体结构的刚度、强度性能及动态响应指标进行研究,并基于优化技术对箱体结构进行优化分析,使其满足结构的轻量化、高强度等设计要求,为之后的设计开发及试验、生产提供理论依据及方向。

1 有限元模型

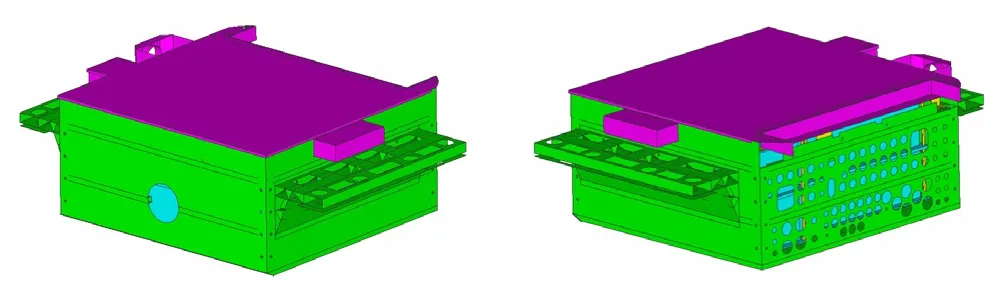

1.1 结构及简化

该电池包箱体近似一种箱式结构,主要应用在新能源汽车上。为了简化模型,在前处理过程中忽略非主要承载件,仅考虑包体的上盖、下箱体、电池模组、模组固定板以及加强件等主要结构。下箱体的侧围与底板为铝合金挤压型材,主要材料为6061-T6铝合金,彼此之间通过螺栓进行固定连接,一侧侧围设有若干通风孔,方便电池更好散热;上盖由5182-O铝合金板材折弯而成,与下箱体由螺栓进行固定。本文将电池模组引入电池包体的有限元模型中,将模组简化成一个较为规则的方形体,仅保留模组固定钢板、固定支座及模组钉。这种简化方式既保留了真实的传力路径,又能够真实地模拟电池结构对箱体的响应。简化后的模型如图1所示。

图 1 简化后的电池包箱体数模

1.2 有限元网格

图 2 模组钉及螺栓孔的简化方式

表 1 单元信息

1.3 材料属性

该电池包体除了上盖及折弯件为5182-O铝合金,模组固定板为Q345B材料,其余结构部件均采用高强度铝合金材料6061-T6。根据GB/T 3880.2-2012[1]、GB/T 6892-2015[2]以及 GB/T 1591-2008[3]规定,电池包箱体材料属性如表2所示。

表 2 材料属性

2 强度分析

2.1 工况介绍

车辆在行驶过程中可能受到来自外界多方面的载荷激励,其激励方式也是复杂多变的。电池包系统作为整车结构中的核心组件,其结构能否具有足够的强度来保护内部电池模组、电气连接件以及各种元器件的安全,这就需要考察电池包箱体的静态特性。本文重点考察车辆在颠簸、急转弯、紧急制动等极限工况下电池包箱体的结构强度。具体工况要求如表3所示。

表 3 工况要求

以上三种工况的边界约束一致,采用全固定约束方式,即约束电池包与底盘固定连接的螺栓孔全部自由度。

2.2 评价标准

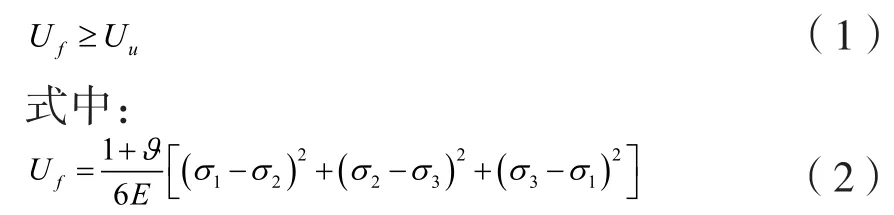

根据材料力学[4]第四强度理论,当复杂应力状态下材料的形状改变能密度达到单向拉伸时使材料屈服的形状改变能密度时,材料即会发生屈服,即:

而单向拉伸时,σ1=σ,σ2=σ3=0,则此时形状改变能密度为:

将公式(2)和(3)代入到公式(1)中,破坏准则可表示为:

本文对景区垃圾产生的相关联影响因素进行分析,针对人群因素建立景区垃圾总产量模型和各景点垃圾回收点设置模型,从而构建了景区垃圾回收点设置的系统模型。根据景区垃圾主要集中于人员密集度大和停留时间长的特性,得到景区垃圾回收点的分布情况为带状分布和块状分布。因此,通过对所建模型分析结果可得,所建的模型是符合景区实际状况的,所以模型可作为当地景区的相关决策的科学性参考依据。

式中,σ为单向拉伸时结构的等效应力,结构发生破坏时σ=σs。

考虑材料的安全系数n,则结构性能安全的评价标准为:

式中:σs为材料的屈服强度;n为安全系数;[σ]为安全系数下的许用应力。

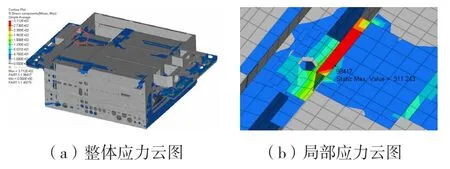

2.3 电池包结构强度分析

上下颠簸工况下的结构计算应力云图如图3所示。箱体整体最大等效应力为311.2 MPa,位于一侧模组钢制固定板折弯部位,模组固定板由钢板折弯而成,会造成局部厚度不均,特别是有直角过渡区域的应力集中现象较明显。该材料的屈服强度为345 MPa,最小安全系数为1.1,该结果偏于危险,可通过增加直角过渡区域的壁厚来提高结构的安全性能。铝材的最大等效应力为103.6 MPa,最小安全系数为2.3,结构性能满足设计要求。箱体最大形变位于上盖,最大3.61 mm。

图 3 颠簸工况下的箱体应力云图

紧急转向和紧急制动工况的结构整体应力云图如图4所示,两种工况下的加速度相同,但最大应力相差悬殊。紧急转向工况下的最大应力为309.7 MPa,位于一侧模组钢制固定板折弯部位。应力分布与颠簸工况类似,说明该处固定结构比较薄弱,在实际应用中应予以重点关注并适当加强;紧急制动工况的最大应力为93.9 MPa,位置为一侧模组的另一个固定孔周围,该工况下的等效应力较小,结构性能满足要求。这两种工况下的最大形变量分别为0.73 mm和0.16 mm。

图 4 不同工况下箱体的整体应力云图

3 模态分析

为了了解电池包箱体的动态特性,模态分析必不可少。模态分析能够识别出结构系统的模态参数,为结构的振动分析、振动故障诊断和预报提供参考依据,也为结构的动力特性优化设计指导方向。本文对电池包箱体进行模态分析,主要考察结构的共振特性,当电池包系统的固有频率与外界激振频率十分接近时,结构就会因共振而发生更为严重的破坏。通过模态分析,可以对结构刚度薄弱的部位进行加强,提高其固有频率,使其与激振频率错开,从而提高结构的动力特性。

3.1 模态分析理论

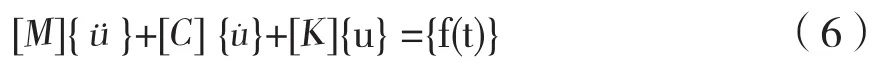

离散系统的振动微分方程[5]可表示为:

式中,[M]为振动系统的质量矩阵;[C]为振动系统的阻尼矩阵;[K]为振动系统的刚度矩阵;{f(t)}为随时间变化的载荷激励向量。

对于多自由度无阻尼且自由响应的振动系统来说,上述公式可简化为:

作为特征值问题,该方程亦可简化为:

式中,ω为特征,{u}为特值向量,即结构阵型。

由于节点振幅{u}不全为零,则:

公式(9)即为无阻尼振动系统的特征方程。若刚度矩阵和质量矩阵是实对阵正定矩阵,则求得的特征值数量与矩阵的阶次n相等,即有ω1、ω2、ω3…ωn。

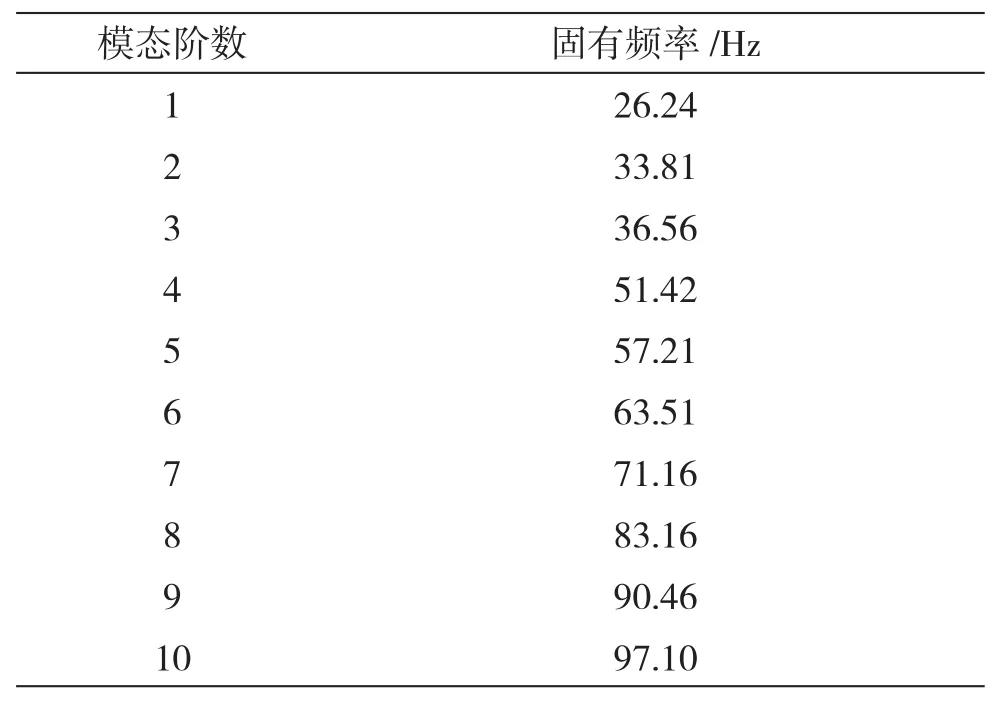

3.2 电池包结构模态分析

考虑电池包箱体工作状态下的模态响应,即约束所有安装孔处的三个平动自由度。本文采用兰索斯法进行模态提取,该方法能够求解特征值对称的大矩阵问题,对于大部分的模态分析都能得到很好的解决,计算收敛速度也相对较快。表4给出了电池包箱体的前十阶模态频率。

表 4 电池包箱体前十阶固有频率

为了避免车身整体频率、局部模态频率与激振源频率发生共振,需要进行模态频率解耦。一般路面与轮胎的激振源频率范围为10~20 Hz,悬架跳动前后方向的模态频率在10~30 Hz之间,如果将电池低阶频率与其解耦,原则上需要与激振频率之间至少错开3 Hz以上,才能达到良好的避频效果。为了安全起见,要求电池箱体的一阶固有频率大于33 Hz。图5给出了电池箱体的前十阶模态阵型图。该箱体的一阶固有频率为26.24 Hz,主要表现为箱体上盖的共振;其余九阶固有频率均大于33 Hz。为了避开激振源频率,需要对箱体结构进行进一步的优化设计。

图 5 电池包箱体前十阶模态阵型图

4 结构优化

4.1 结构优化理论基础

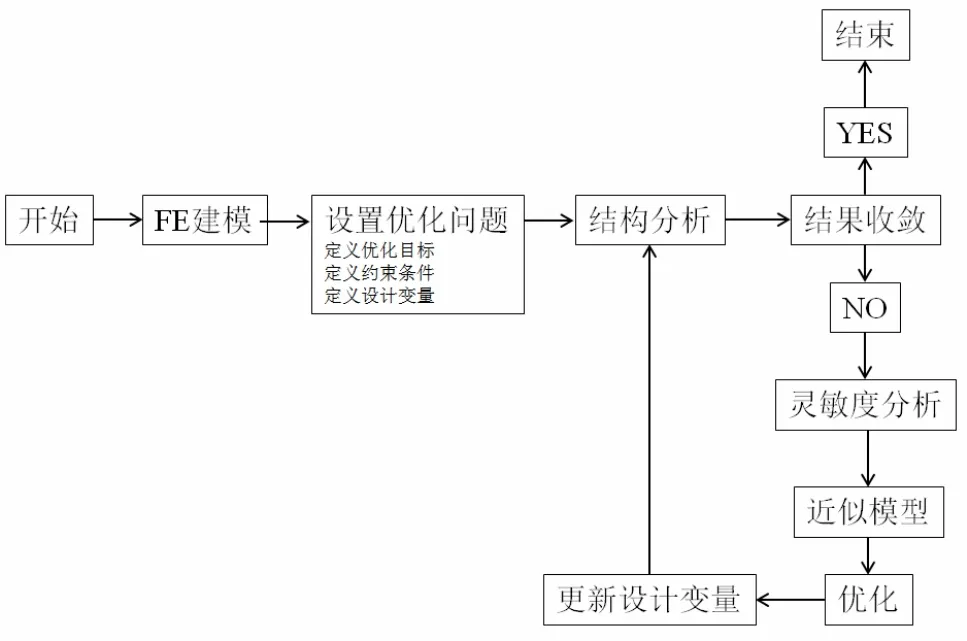

结构优化设计有三要素,即设计变量、目标函数和约束条件。设计变量是可以改变同时能够提高性能的一组参数;目标函数是关于设计变量的函数,是最优的性能要求;约束条件是对设计的限制,是对设计函数和其他性能的要求。

结构优化数学模型可表达为

其中,X=(x1,x2,…,xn) 为一组设计变量,如产品的结构尺寸等;分别为设计变量的上限和下限; f(X)为设计目标函数,如产品的体积、频率、刚度等;g(X),h(X)为约束条件,如位移约束、应力水平的约束等。

本文采用上述优化理论对电池箱体上盖进行优化分析,采用数学规划方法[6],通过求解灵敏度构造近似显示模型,采用小步长迭代找到最优解,可以解决包含上百万变量或约束的优化问题。具体优化流程如图6所示。

图 6 结构优化流程图

4.2 电池包结构形貌优化

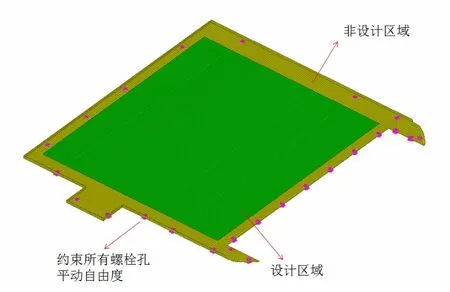

形貌优化技术广泛应用于提高各种冲压板件的性能,如减少变形、提高固有频率及刚度等。对于板件结构,在不改变其厚度和增加材料的基础上,冲压成局部加强筋以提高结构性能是更经济和高效的加工方式。本文电池包箱体上盖的低阶固有频率不能满足性能要求,通过形貌优化寻求其最佳的布筋方式,提高固有频率,最终改善结构的刚度。

为了简化结构、提高计算效率,本文仅对电池包上盖进行局部优化分析,提高上盖自身的刚度即可提高电池包整体的刚度性能。上盖模型及优化区域如图7所示。

图 7 上盖优化设计区域

上盖的优化问题描述如下:(1)设计目标:一阶频率最大化;(2)约束条件:加强筋最小宽度为10 mm,拔模角度为80°,最大拔模高度10 mm;(3)设计变量:节点相对于壳单元法相的扰动。

经过28次迭代,最终优化的形貌如图8所示。不同的颜色代表不同的高度,最大起筋高度为10 mm,说明优化迭代得比较充分。优化后的一阶频率达到了152.2 Hz,考虑到生产成本和结构要求,需要对加强筋进行结构优化,优化后的布筋方案如图8所示。

图 8 上盖优化后的形貌及布筋方案

对优化后的电池箱体进行模态分析,前十阶固有频率如表5所示,前四阶阵型如图9所示。对比优化前后的结构固有频率可知,优化后的固有频率较之前有显著提升,避开了激振源频率,满足结构性能要求。

表 5 优化前后的箱体固有频率对比

图 9 优化后的箱体前四阶频率阵型图

5 结论

采用有限元方法对电池包箱体结构进行了强度校核、固有频率及阵型的提取,并根据分析结果对箱体进行了结构优化,结论如下:

(1)三种极限工况下电池包箱体的结构均满足强度性能要求,其中颠簸工况和紧急转向工况结构的最小安全系数均为1.1,结构性能偏于危险,实际应用时应予重点关注。紧急制动工况的最大等效应力为93.9 MPa,安全系数为2.3。以上三种工况的最大等效应力均位于电池模组的固定钢板处,整体铝材的应力在104 MPa以下,存在改进优化的空间。

(2)电池包箱体前三阶的固有频率分别为26.24 Hz、33.81 Hz和36.56 Hz,第一阶固有频率与白车身频率及悬架跳动前后方向的激振频率比较相近,容易发生共振,有造成局部结构破坏甚至断裂的风险,需要避开激振频率3 Hz以上。

(3)电池包箱体一阶固有频率下的应变能主要集中在上盖上,因此需要对上盖进行结构优化。采用形貌优化技术,根据一阶固有频率最大化的需求,给出了上盖加强筋的合理布置方案。优化后的电池包箱体前三阶固有频率分别为33.72 Hz、36.48 Hz和60.34 Hz,较之前结构频率分别提升了28.5%、7.9%和65%。优化后的结构有效避开了共振频率,满足设计要求。