正交试验优选气辅成型工艺参数

任清海,耿 铁

(1. 安阳职业技术学院,河南 安阳 455000;2. 河南工业大学 机电工程学院,河南 郑州 450007)

在气辅成型过程中,通过注入高压惰性气体形成塑件芯部中空形态,从而实现塑件的轻量化、低翘曲变形量、高机械强度和高外观质量[1-3],促进了气辅成型的广泛应用。气辅成型过程中的工艺参数(如熔体预注射量、熔体温度、模具温度、注气压力、延迟时间、注气时间)不仅影响气辅成型质量,而且影响气辅塑件的机械强度、外观质量、翘曲变形量、组织致密性;但相关研究[4-9]却较少,且分析结论不统一。本工作采用气辅成型过程全三维计算机辅助工程(CAE)分析、成型实验和6因素5水平正交试验设计[10-11],研究熔体预注射量、熔体温度、模具温度、注气压力、延迟时间、注气时间对气体穿透深度、气指缺陷等的影响,以获得优选工艺参数并进行验证。

1 研究对象及其成型设备

以半圆柱状典型气辅结构的塑件(见图1)为研究对象,研究其气辅成型过程中熔体参数的影响。采用韩国SK公司的聚丙烯R370作为成型实验用材料,该材料透明性好,便于观察气体穿透深度、气指缺陷等气辅成型情况。

图1 气辅塑件的三维模型Fig.1 3D model of gas-assisted plastic parts

主要的气辅成型设备包括模具、注塑成型机和气体发生装置。其中,自主设计的一模一腔气针进气式模具。注塑成型机采用宁波海天公司的HTF86X1型卧式螺杆式注塑机,其最大注塑量为147 cm3,最大锁模力为8.6×105N,气辅设备由北京中拓机械厂生产,其参数为:氮气压力28~35 MPa,氮气报警压力25~36 MPa,压力控制级数1~6级,控制压力0~34.45 MPa,升降压斜率0.689~68.200 MPa/s,设定控制时间0~99.99 s;响应时间不超过0.50 s,压力重复控制误差±3%。

2 单因素实验

2.1 熔体预注射量

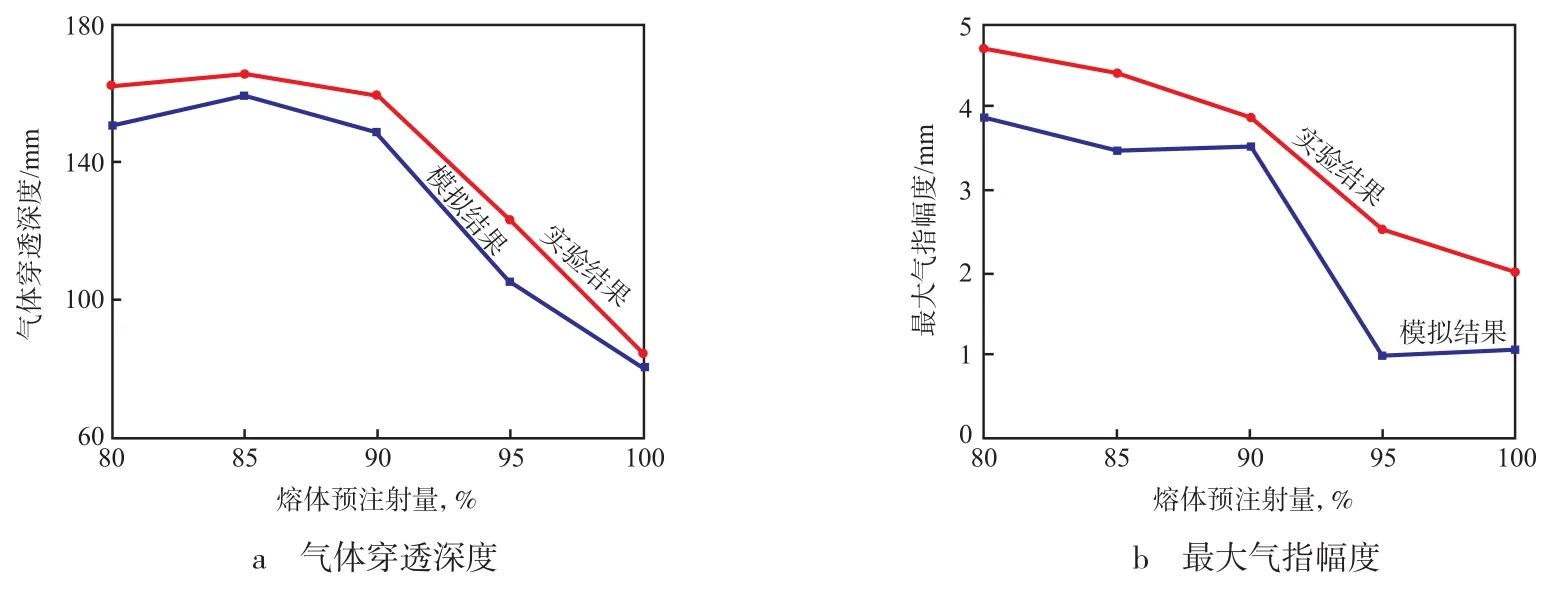

取熔体温度230 ℃,模具温度40 ℃,延迟时间1 s,注气压力10 MPa,注气时间10 s,熔体预注射量分别取80%,85%,90%,95%,100%。从图2可以看出:随着熔体预注射量的增加,气体穿透深度先增加后减小,最大气指幅度一直减小。这是因为随着熔体预注射量的增加,模具型腔内可被气体置换的空间减少,高压气体在熔体内部穿透时来自周围熔体的助力增大,所以在纵向上形成短且直径小的中空穿透空间,在气道两侧也只能形成细小的气指缺陷;但熔体预注射量增加,高压气体注入后会加强从内部压实的程度,从而提高塑件的组织致密性,提升塑件力学性能,降低甚至阻止翘曲变形。

图2 熔体预注射量与气体穿透深度及最大气指幅度的关系Fig.2 Melt pre-injection volume as a function of gas penetration depth and max gas fingering

2.2 熔体温度

取熔体预注射量85%,模具温度40 ℃,延迟时间1 s,注气压力10 MPa,注气时间10 s,熔体温度分别为220,230,240,250,260 ℃。从图3可以看出:随着温度升高,熔体的黏度降低,阻碍高压气体穿透的力量也降低,根据力的相互性,高压气体能够推动更大体积的熔体流向气体穿透方向的末端,从而形成直径大而短的穿透深度,同时高压气体在气道较薄的侧翼内也容易穿透,形成了较大的气指缺陷。另外,温度高的熔体冷却后凝固收缩也相对严重,保压补缩期间会有更多的高压气体注入,加重了内应力和翘曲变形。所以温度高的熔体虽然容易充填模具型腔,但降低了高压气体的穿透效果,加重了内应力和翘曲变形。因此,在满足熔体易于充满模具型腔的条件下,不宜提高熔体温度,从而得到气指缺陷小、穿透深度合理、内应力小、翘曲变形量小的气辅制品,同时也尽可能降低因熔体温度高延长冷却时间而延长成型周期。

图3 熔体温度与气体穿透深度及最大气指幅度的关系Fig.3 Melt temperature as a function of gas penetration depth and max gas fingering

2.3 模具温度

取熔体预注射量为85%,熔体温度为230℃,延迟时间为1 s,注气压力为10 MPa,注气时间为10 s,模具温度分别为20,30,40,50,60 ℃。从图4可以看出:随着模具温度的升高,气体穿透深度降低,最大气指幅度增大,即低的模具温度可以提高气辅成型效果,但较低的模具温度会降低制品的表面质量。

图4 模具温度与气体穿透深度及最大气指幅度的关系Fig.4 Mold temperature as a function of gas penetration depth and max gas fingering

2.4 注气压力

取熔体预注射量85%,熔体温度230 ℃,模具温度40 ℃,延迟时间1 s,注气时间10 s,注气压力分别为3,10,15,20,25 MPa。从图5可以看出:随着注气压力的增加,气体穿透深度减小,最大气指幅度增大。这是由于气体在高的注气压力下推动更多的熔体向阻力小的方向穿透,也推动熔体向气道两侧穿透,造成较大尺度气指缺陷的同时,削弱了高压气体向纵深方向穿透的能力,从而减小了气体穿透深度,加重了气指缺陷高的注气压力,促进了气体从气辅塑件内部向外进一步压实,获得组织致密且表面外观好的气辅塑件,从而减轻了翘曲变形。

图5 注气压力与气体穿透深度及最大气指幅度的关系Fig.5 Gas injection pressure as a function of gas penetration depth and max gas fingering

2.5 延迟时间

取熔体预注射量85%,熔体温度230 ℃,模具温度40 ℃,注气时间10 s,注气压力10 MPa,延迟时间分别为0,1,2,3,4 s。从图6可以看出:随着延迟时间延长,气体穿透深度增加,而最大气指幅度减小。说明适当延长延迟时间可以提高气体的穿透效果并减轻气指缺陷。这是由于延长延迟时间,与模具型腔壁接触冷却形成的塑料凝固层迫使高压气体沿纵深方向推进形成长的穿透深度,同时也阻止了高压气体向气道边缘的穿透造成气指缺陷,但延迟时间太长,熔体冷却凝固加重,不易于气体的穿透,反而降低穿透效果,造成“短射”,不符合气辅注塑成型要求,但延迟时间为0时则会导致严重的气指缺陷。

图6 延迟时间与气体穿透深度及最大气指幅度的关系Fig.6 Delay time as a function of gas penetration depth and max gas fingering

2.6 注气时间

取熔体预注射量85%,熔体温度230 ℃,模具温度40 ℃,延迟时间1 s,注气压力10 MPa,注气时间分别为5,10,15,20,25 s。从图7可以看出:随着注气时间的延长,气体穿透深度增加,最大气指幅度也增大,然而注气时间从20 s延长到25 s时,气体穿透深度和最大气指幅度几乎没有变化。这是由于随着注气时间的延长,高压气体有更多的时间推动熔体向纵深穿透扩展,形成较长的一次穿透深度,随着时间的推移,凝固层从表面逐渐向芯部扩展,使熔融的聚丙烯逐渐减少,高压气体不得不在狭窄的熔体芯部穿透,从而在纵深方向上进一步穿透形成细窄的二次穿透深度,同时在两侧方向进一步穿透产生较大尺度的气指缺陷,然而注气时间延长到一定极限后,熔融聚丙烯大部分已经凝固,阻止了气体的二次穿透,所以气体穿透深度和最大气指幅度几乎保持不变。在熔体充模期间,高压气体推动熔体流动前行并穿透熔体而完成一次穿透,在保压期间,熔体冷却过程中产生的体积收缩在高压气体推动下进一步流动得以补偿,促进气体的二次穿透扩展,进而抑制气辅塑件表面收缩的产生。

图7 注气时间与气体穿透深度及最大气指幅度的关系Fig.7 Gas injection time as a function of gas penetration depth and max gas fingering

3 正交试验

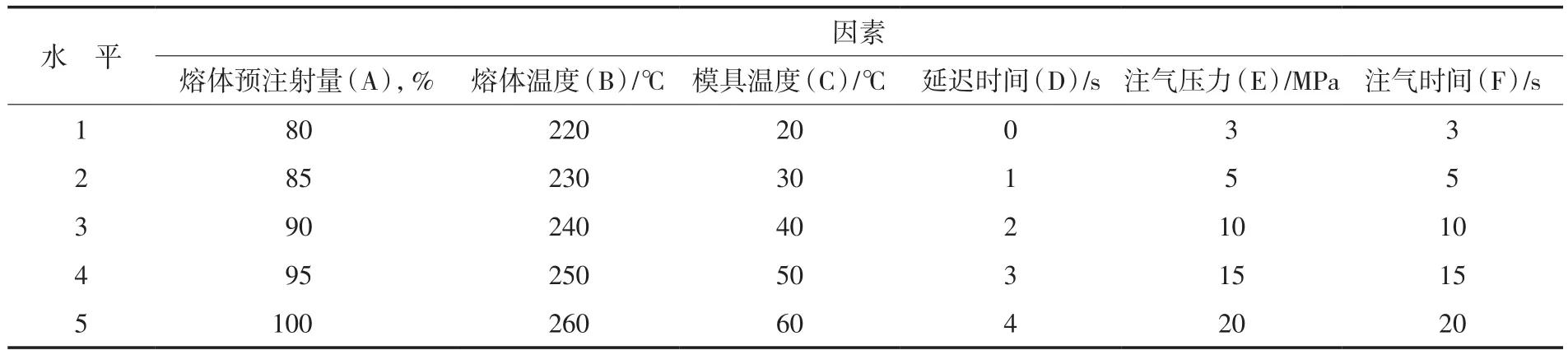

根据单因素实验结果,以熔体预注射量、熔体温度、模具温度、注气压力、延迟时间、注气时间为因素,气体穿透深度、最大气指幅度为评价指标,采用L25(56)正交试验设计优选气辅成型工艺参数。正交试验设计见表1。

表1 L25(56)正交试验设计表Tab.1 Orthogonal test data of L25(56)

从表2可以看出:各因素对气体穿透深度的影响为熔体预注射量>模具温度>注气时间>熔体温度>注气压力>延迟时间,熔体预注射量为主要影响因素,其次为模具温度;各因素对最大气指幅度的影响为熔体预注射量>注气时间>延迟时间=熔体温度>注气压力=模具温度,熔体预注射量为主要影响因素,其次为注气时间。通过综合考虑6因素对气体穿透深度、最大气指幅度的影响,确定优选工艺参数为A2B3C3D4E1F3,即熔体预注射量为85%,熔体温度为240 ℃,模具温度为40℃,延迟时间为4 s,注气压力为3 MPa,注气时间 为10 s。

表2 L25(56)正交试验设计与结果Tab.2 Orthogonal test data and results of L25(56)

采用气辅成型过程中的优选工艺参数进行CAE分析和成型实验,从图8可以看出:气体穿透效果和塑件成型质量良好,可用于气辅成型实际生产。

图8 采用优选工艺参数得到的气体穿透结果Fig.8 Gas penetration results under optimal parameters

4 结论

a)气体穿透深度的主要影响因素为熔体预注射量,其次为模具温度。最大气指幅度的主要影响因素为熔体预注射量,其次为注气时间。

b)优选工艺参数:熔体预注射量为85%,熔体温度为240 ℃,模具温度为40 ℃,延迟时间为4 s,注气压力为3 MPa,注气时间为10 s。

c)优选工艺参数下获得的气体穿透效果和气辅成型质量良好,可用于气辅成型实际生产。