重型车载平台调平及其检测方法研究

解金芳, 王延超, 张 强, 肖 峻

(1. 湖北省计量测试技术研究院,湖北 武汉 430223; 2. 武汉理工大学机电工程学院,湖北 武汉 430070)

0 引 言

重型车载平台是移动雷达和导弹发射架等大型装备的基础性承载部件,要求其进入工作场地后能够快速、准确地调至水平状态。通常车载平台在工作载荷处设置双轴水平倾角传感器来检测平台水平状态[1-5]。国内外学者对相关问题的研究主要集中在计算平台从非水平状态到水平状态各支腿所需调整的位移量[4],同时,部分考虑了平台支撑点变形的影响,并以此作为控制支撑腿伸缩量的依据[5-6]。然而,平台上任意一个支腿伸缩通常都会耦合到平台平面上两个方向的水平倾角变化。另外,平台受到支点支撑力的作用会产生较大的变形,也会影响到水平倾角传感器的观测。因此,采用在载荷处测量平面两个方向上水平倾角的方法很难进一步满足四点以上支撑平台的高精度调平要求。目前关于车载平台调平中兼顾考虑平台变形、平台调平稳定性及其对水平倾角测量方面影响的研究鲜见报道。

本文研究了车载平台在调平过程中对水平状态检测的影响因素,理论分析了平台受载荷和支撑力作用下的变形及其对平台水平状态的影响规律,并通过仿真建立了支撑力、平台变形和平台水平状态之间的关系。提出了平台在深度稳定状态下各支点支撑力分配的约束条件和分布式水平倾角传感器的测量方案,提高了车载平台水平调整精度、快速性和稳定性。

1 平台调平过程数学描述

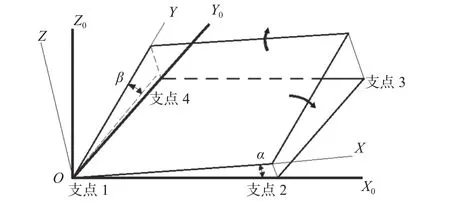

1.1 平台的空间位置

车载平台在调平过程中的空间位置分析是建立在刚性平台理论基础之上的。以四点支撑的刚性平台为例,在理想状态下四个支点应始终处于同一个平面上。平台模型如图1所示,以参考点O为原点,OXYZ和OX0Y0Z0分别表示平台非水平和水平状态下的坐标系。假设平台初始为非水平状态,如果在O点处测量X、Y方向上的水平倾角分别为α、β,此时平台非水平坐标系中的X轴和Y轴在水平面上的垂直投影并不垂直。

图1 刚性平台空间位置坐标图

基于水平倾角检测的平台调平方法通常是首先在调平之前先根据平台横纵向基线长度、α和β通过式(1)大致计算出四个支点在垂直方向上的位移量,即ΔL1、ΔL2、ΔL3、ΔL4,然后再对各支撑腿进行相应的位移控制。考虑到四点支撑的刚性平台属于超静定问题,以平台水平状态为标准,为了保证各支撑腿载荷均匀,平台调平过程中应该满足如下约束条件:

1.2 平台的静力学模型

刚性平台在静止状态下受到垂直方向上的力包括平台重力(含载荷)G和四个支点受到的支撑力F1、F2、F3、F4,假设四个支点对称布置,如图 2 所示。

图2 平台垂直方向上受力图

如果不考虑平台在水平方向上的受力(远小于垂直方向上的力),平台的静力学平衡方程为

式中:a——平台长度;

b——平台宽度;

(c,d)——平台重心偏离几何中心的坐标。

式(4)中三个方程组共有四个未知数,即平台在稳定状态下四个支撑力均可在一定范围内变化。根据任意三个支点就可以确定一个平面的原则,考虑到平台重心偏载,此时平台至少有两种水平稳定状态,即其中一个支点不受支撑力作用,形成所谓“虚腿”现象。为了确保平台在稳定状态下具有最大的稳定裕量,根据最小均方差准则,各支点支撑力应该均布。考虑到偏载情况,四点支撑平台的支撑力约束条件应满足

满足式(4)只能保证平台稳定,不能排除“虚腿”情况。增加约束条件式(5),可保证各点支撑力大小均衡,从而使平台处于深度稳定状态。

2 柔性平台形变仿真分析

2.1 柔性平台的力学特性分析

实际的车载平台是非理想刚体,属于柔性平台[7]。在平台调平过程中,根据刚性平台分析结果,仅能满足平台的基本调平过程,很难保证平台调平的准确性和稳定性。支撑力一方面会造成平台的变形,从而改变平台的水平状态;另一方面平台变形又会影响支撑力的大小,改变平台水平稳定状态。

在柔性平台的调平过程中,平台空间坐标改变除了要考虑刚体空间位置变化,还应包括在载荷和支撑力作用下平台的几何变形,且该变形是复杂的,不可能用精确的数学模型来描述。其有效解决方法就是通过有限元分析,计算出各支点处在垂直方向上的近似刚度系数ki,从而得到各支点在垂直方向上位移调整量修正后的计算公式:

以某一实车平台结构为例,平台总载荷28 t,均匀加载到平台大梁桁架上,平台材料为钢,约束平台重心处六个自由度。通过ANSYS分析得到各支点受到相同支撑力时在垂直方向上的位移量,如图3所示。

图3 平台在支撑力作用下垂直方向上位移云图

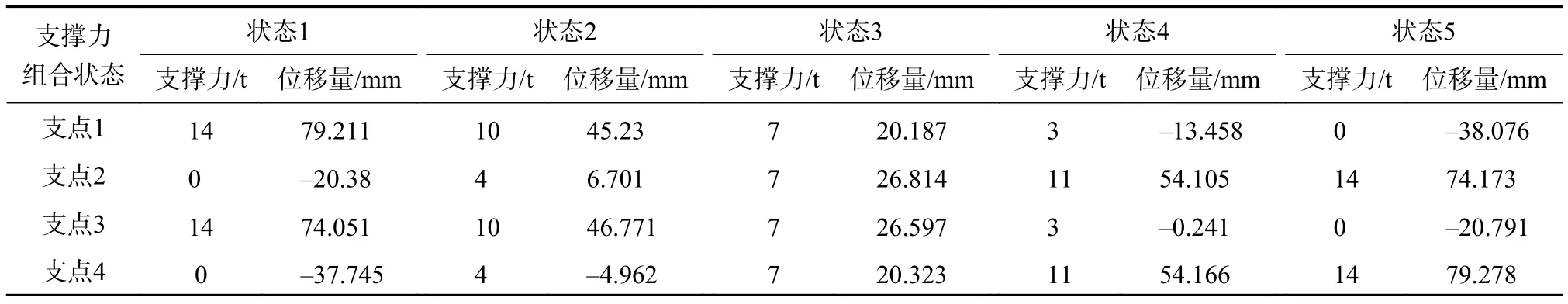

根据式(4)和式(5)设定该平台在水平稳定状态下四个支点受到支撑力的五种组合状态,以及各支点在垂直方向上的位移量结果如表1所示。

表1 各支点支撑力和垂直位移量关系表

根据表1数据,对各支点处支撑力与垂直位移量之间的关系进行线性拟合,可以得到各支点在保证平台稳定前提下最大变形时的垂直位移量范围,如图4所示。

图4 支撑力与位移量拟合曲线

从拟合结果看来,各支点支撑力与支点处的垂直位移量近似满足线性关系。根据修正后的各支腿位移量计算公式(6)能够具体反映因支撑力变化造成的平台平面变形的大小,从而具体计算出平台平面变形所产生的水平倾角变化情况。

2.2 柔性平台变形与局部水平倾角的关系

在实际平台调平过程中,平台水平状态检测会受到平面空间位置变化和平面变形两个因素的影响。对于刚性平台,不考虑平台本身的受力变形,水平测量位置可以选择在平台平面上的任何位置。对于柔性平台,平面状态在调平过程中平台会因支撑力的变化产生不同变形,因此,平台水平测量位置应该选在远离支撑点且变形变化较小的区域[8-9],并在平台几何对称轴线上或承载中心上。

柔性平台上各点水平倾角与支撑腿承载的关系同样可以通过有限元分析方法来计算。以上述实车平台为例,通过ANSYS分析并拾取平台平面上各网格点在垂直方向上的位移量,如图5所示。平台的四个支点在上述五种支撑力组合状态下的平台平面变形状态如图6所示。

图5 平台平面网格点垂直方向上位移量图

图6 平台平面垂直方向位移量分布图

在各网格区域,根据四个网格点在垂直方向上的位移量差值和网格区域边长的大小,可计算出网格中心在平面X和Y方向上的水平倾角值。再通过Matlab对平面各网格中心的水平倾角值进行平面拟合,得出各支点支撑力变化与平台平面各处的水平倾角值变化情况,如图7所示。图中可见,柔性平台在调平过程中平台变形明显,导致平台局部水平倾角变化超过3′,这样水平传感器在检测平台水平状态时包含了较大误差。

图7 平台平面X和Y方向水平倾角分布图

在平台的调平过程中,支撑腿的伸缩往往是先导致支撑力改变,即满足式(4)条件下的各支撑力再分配,引起平台支撑点处变形而不改变平台的稳定状态。同时,平台在同一稳定状态的调平过程中,平面上各点处的水平倾角也会产生大小不同的变化。这种水平倾角的变化只是平台平面度变化所产生的,并非平台空间位置变化所产生的结果,即平台原稳定状态没有改变。当支撑腿进一步伸缩时,使各支点处的支撑力不再满足式(4)所表示的平台原稳定状态,平台空间位置发生改变,平面整体的水平倾角也随之变化,平台进入下一个稳定状态的调平过程。

3 实验验证及结果分析

3.1 平台水平倾角测量方法的改进

实际车载平台常在承载位置安装双轴水平倾角传感器进行平台水平测量,一方面可以反映平台的水平状态,显示平台调平精度;另一方面又可以反映平台非水平状态的程度,计算各支腿调整位移量,指导平台调平过程。然而,在一点处测量两个垂直方向水平倾角不能准确反映整个平面的状态及其变化情况,也很难解析出平台调平过程中各支腿伸长位移量与两个方向上水平倾角的关系,不能满足调平过程稳定状态的收敛和调平精度的提高。

在平台调平过程中,支点支撑力大小会改变平台的变形状态和变形量大小,从而影响到平台的稳定性;同时,也会对观测到的水平倾角产生影响,进一步影响平台的调平精度,甚至调平过程的收敛。因此,在有条件的情况下,可以增加各支腿支撑力大小的检测。但是,这会增加系统的成本和复杂程度。

实验车辆采用了四点支撑的车载平台,设计目标为调平时间小于1.5 min,平台调平后横、纵两个方向上的水平倾角小于3′。该指标是在参考原有类似车载平台以及考虑到平台结构、车载重量和支撑腿驱动控制方式等方面因素的基础上提出的。实际工程设计需要在原有类似车载平台基础上进行改进,因此,在此提出一种分布式水平倾角的测量方案。其特点是保留原平台载荷处的双轴水平倾角传感器(A点),在支撑点跨度较大的方向上增加一个与其方向垂直的水平倾角传感器(B点),用于分离出超静定支点的调平检测,如图8所示。这不仅可以扩大平台水平测量范围,减少平台局部变形对平台整体水平检测的影响,同时,增加的水平倾角传感器选择安装在有限元分析中变形区域小和对称轴线上,也减少了因支撑力变化对水平检测的影响。

图8 平台水平倾角传感器分布图

在平台的调平过程中,以观测载荷中心处的水平倾角为主,用于控制平台的调平精度。以观测远端的水平倾角为辅,用于在平台调平控制过程中,确保平台的稳定性,防止产生“虚腿”现象,提高控制支腿承载均匀性的能力,从而进一步提升平台调平控制的准确性、稳定性和可操作性。

3.2 实验结果分析

实车平台四条支撑腿的伸缩均采用液压马达和蜗轮蜗杆驱动方式,四条支撑腿能独立进行控制,在调平时采用分时控制的方法。液压系统安装了系统压力传感器,四条支撑腿均安装了旋转编码器,可测量各支腿伸缩位移量,三个方向水平倾角传感器分辨率均达到0.001°。平台的调平控制通过嵌入式控制系统完成,实车平台的控制界面如图9所示。

图9 车载平台控制和显示界面

平台的调平采用最高点追逐法。当平台完成了整体举升后,首先观测A点处的X和Y方向上的水平倾角,确定四个支撑点中的最高点,比如支点3最高。平台调平首先进行最高点的Y方向上的调平,举升支点2直到A点处Y方向进入调平精度范围为止。再观测B点处Y方向上的水平倾角,举升位置较低的支点直到B点处Y方向进入调平精度范围为止。然后再观测A点处X方向上的水平倾角,逐步分别举升支点1和支点4,使A点处X方向进入调平精度范围为止。支点1上升的位移量是根据式(6)描述的支点处因支撑力改变而产生的垂直方向上变形量来确定的。支点4上升的位移量是在式(5)描述的平台稳定调节范围内通过控制横向水平倾角进入设定阈值来确定的。重复上述过程,可以使平台的调平过程稳定并尽快地收敛进入到深度稳定的水平状态。

实测车载平台自动调平控制过程中的各支点垂直方向上位移、液压系统压力和水平倾角变化过程如图10~图12所示。

图10 各支点垂直方向上位移变化曲线图

图11 液压系统压力变化曲线图

图12 车载平台调平过程水平倾角变化曲线图

调平初始状态A点X和Y方向水平倾角分别为 0.843°和 0.741°,B 点 Y 方向水平倾角 0.353°,此时支点3最高。支撑腿2首先上升,使A点Y方向水平倾角逐渐减小接近0°。期间系统压力上升明显,表明支点2的支撑力逐渐增大,此时平台处于非水平的稳定状态且平面变形持续进行中。同时,另外两个方向水平倾角因平面变形耦合因素跟随变化。随后支撑腿1、4交替上升,始终控制B点Y方向水平倾角在0~0.1°的调控范围内变化,并逐渐使A点X方向水平倾角减小接近0°。期间支点2、3的支撑力也有一定程度的增大,使平台在其局部范围内进一步发生变形,造成A点Y方向水平倾角产生微小的变化,达到-0.015°。最终缓慢调整支撑腿3上升,消除因支撑力变化所产生平面形变引起的水平倾角变化,可使三个方向的水平倾角均小于0.015°。观察各支撑腿上升时系统压力,可判定平台处于接近深度稳定的水平状态。

针对实验车辆平台调平的设计目标,分别进行了多次在各支点最高情况下的平台调平控制实验。平台调平完成后,前横、后横和纵向三个方向上的水平倾角均能控制在1′以内,同时,调平时间满足设计指标要求。

4 结束语

重型车载平台受到较大的载荷和支撑力作用,使平台在调平过程中存在较大的平台变形。平台变形一方面反映了平台稳定状态的变化,另一方面又会影响到平台的水平倾角检测,从而影响到平台调平的精度和稳定性。工程上采用分布式水平倾角检测方法,替代传统定点两轴水平倾角传感器的检测方法,首先可以有效解决平台单支点调节所产生的两轴水平倾角变化耦合问题,防止产生“虚腿”情况;其次能够有效克服平台变形对水平倾角检测的影响,使平台快速收敛到深度稳定状态。同时,增强了平台调平过程的可操控性,提高了平台的调平精度和稳定性。实验结果表明:重型车载平台的水平调节精度能够提高到1′。