低品位钒矿硫酸化焙烧—浸出提钒工艺试验研究

邹 凯 肖军辉,2,3,4,5,6 钟楠岚 高德强

(1.西南科技大学环境与资源学院,四川 绵阳 621010;2.东方电气集团东方锅炉股份有限公司,四川 自贡 643001;3.四川省非金属矿粉体改性与高质化利用重点工程实验室,四川 绵阳 621010;4.固体废物处理与资源化利用教育部重点实验室,四川 绵阳 621010;5.中国地质调查局稀土资源应用技术创新中心,四川 成都 610041;6.广东省放射性与三稀资源利用重点实验室,广东 韶关 512026)

钒是一种重要的国家战略金属资源,具有较好的延展性和耐腐蚀性能,质地坚硬、无磁性,被广泛应用于钢铁、化工、航天航空、军工、电子、原子能等领域,被称为“现代工业的味精”[1]。世界上钒矿资源主要有钒钛铁矿石、钒铀矿、石煤钒矿、酸盐矿、磷灰岩、绿硫钒矿、沥青石、原油和铝土矿等[2]。我国钒矿资源极其丰富,总保有储量V2O5约为3 400万t,居于世界第三位[3]。

当前钒矿提钒主要有两大工艺路线:火法焙烧湿法浸出提钒工艺和全湿法酸浸提钒工艺,包括钠化焙烧—浸出工艺、钙化焙烧—浸出工艺、无盐焙烧—浸出工艺、直接酸浸提钒等工艺[4]。其中,钠化焙烧具有工艺流程简单、生产成本低的优点,但在焙烧过程中易产生污染性气体,造成严重的环境污染,目前在许多地方已被禁用[5]。钙化焙烧污染小、对环境友好,但所需焙烧温度较高、时间长、能耗大[6]。无盐焙烧由于没有添加焙烧助剂,对原矿适应性较差,只对部分钒矿具有较好的效果[7]。直接酸浸提钒工艺虽然工艺流程较短、可避免产生污染性气体,但采用常压直接酸浸工艺往往存在浸出时间长、钒浸出率低、硫酸用量大等问题[8]。近年来,国内外学者对提钒工艺进行了改进,开发出微波焙烧—浸出工艺、氧化焙烧—浸出工艺、低温硫酸化焙烧—浸出工艺等,其中低温硫酸化焙烧—水浸提钒工艺具有能耗低、回收率高、环境污染小等优点[9]。谭荣和等[10]研究了黏土型钒矿的硫酸化焙烧—水浸提钒工艺,在浓硫酸用量35%、焙烧温度250℃、焙烧时间3 h的硫酸化焙烧条件下,所得焙砂在浸出温度60℃、液固比4∶1 mL/g下水浸 1.5 h,V2O5的平均浸出率达到88.98%,浸出渣中的V2O5含量低于0.2%,相较于强酸氧化浸出、碱浸预处理—酸性浸出等湿法浸出工艺,可有效避免黏土型钒矿中硅的溶出,浸出时间也大幅缩短。

为从陕西某低品位钒矿石中提取钒,本研究采用低温硫酸化焙烧—水浸提钒工艺开展单因素优化试验,并结合XRD分析探究了焙烧过程中含钒矿物的物相演变规律。

1 试验原料及方法

1.1 试验原料

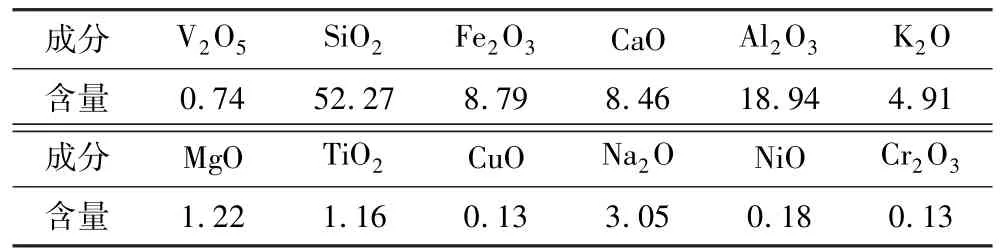

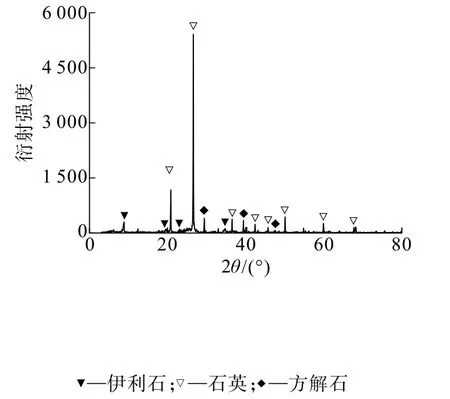

试验所用低品位钒矿石取自陕西某矿区,试样主要化学成分和矿物组成分析结果分别见表1和图1。

由表1及图1可知,试样中V2O5的品位为0.74%,属于低品位钒矿,杂质组分SiO2、Al2O3和Fe2O3的含量分别为52.27%、18.94%、8.79%;试样中主要矿物为石英、伊利石以及少量的方解石。

表1 试样主要化学组分分析结果Table 1 Analysis results of the main chemical components of the samples %

图1 试样的XRD图谱Fig.1 XRD pattern of the samples

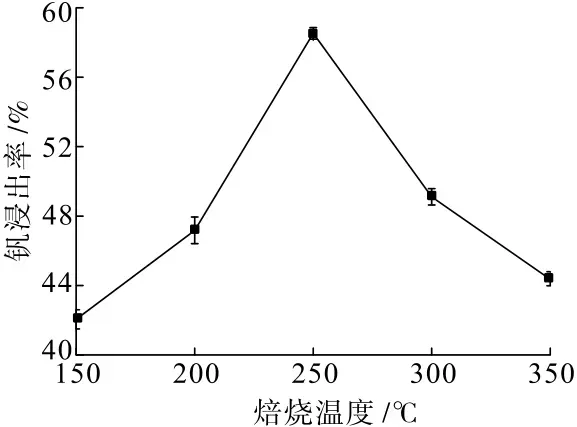

1.2 试验方法及原理

本试验采用低温硫酸化焙烧的方法,在硫酸和升温的协同作用下H+进入伊利石晶格中与Si4+、Al3+发生置换并改变离子半径,破坏铝硅酸盐类矿物晶体结构,使硅氧八面体晶格中的低价钒离子释放出来,反应生成易溶于水的钒酸盐,主要反应方程式如式(1)~(2)所示。然后采用水浸工艺进一步处理焙砂,使钒溶解到浸出液中,以达到分离提取钒的目的[11-12]。

具体试验流程为:将一定粒度的钒矿石与硫酸充分混合均匀后置于100 mL陶瓷坩埚中,然后放入预设温度的程控电炉中加热特定时间;焙烧完成后,将焙砂磨细至-0.096 mm,再在 60℃、液固比为 5∶1 mL/g的条件下水浸处理2 h,得到含钒浸出液和浸出渣,化验并计算钒浸出率。

采用X射线衍射仪(X Pert Pro X)进行样品化学物相分析,扫描速度为15°/min;利用X射线荧光光谱仪(荷兰PANalytical公司,Axios X型)进行样品的化学成分分析;利用电感耦合等离子体发射光谱仪(英国Thermo Fisher Scientific公司,ICAP 6500型)对浸出液中的钒含量进行分析测定;采用程控电炉(上海实研电炉有限公司,SXW-8-16型)和电热恒温鼓风干燥箱(黄石市恒丰医疗器械有限公司,8FG-01B型)对样品进行焙烧和干燥。

2 试验结果与讨论

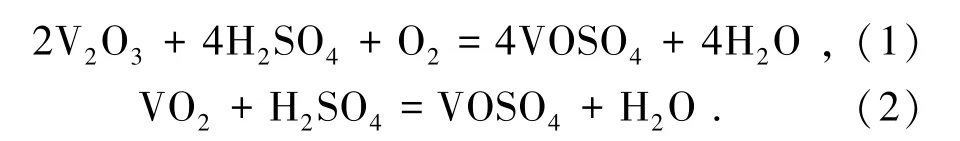

2.1 焙烧温度对钒浸出率的影响

在原矿粒度-0.150 mm、硫酸用量30%、焙烧时间2 h、浸出温度60℃、液固比为5∶1 mL/g、浸出时间2 h的条件下,考察焙烧温度对钒浸出率的影响,结果见图2。

图2 焙烧温度对钒浸出率的影响Fig.2 Influence of roasting temperature on vanadium leaching rate

由图2可知,随着焙烧温度的升高,钒浸出率先增大后减小;当焙烧温度由150℃升高到250℃,钒浸出率由42.05%提高至58.53%,焙烧温度进一步升高至350℃,钒浸出率降低至44.36%。这是因为硫酸在钒矿中的渗透能力会随着焙烧温度的升高而增强;但达到一定温度后,硫酸会开始挥发,利用率降低,同时导致已转化的钒发生二次反应从而降低钒浸出率[12]。因此,确定低温硫酸化焙烧的适宜焙烧温度为250℃。

2.2 焙烧时间对钒浸出率的影响

焙烧时间是影响焙烧效果的重要因素之一。在原矿粒度-0.150 mm、硫酸用量30%、焙烧温度250℃、浸出温度60℃、液固比为5∶1 mL/g、浸出时间2 h的条件下,考察焙烧时间对钒浸出率的影响,结果见图3。

图3 焙烧时间对钒浸出率的影响Fig.3 Influence of roasting time on vanadium leaching rate

由图3可知,随着焙烧时间的增加,钒浸出率先增大后减小;当焙烧时间为 1 h时,钒浸出率为47.35%;当焙烧时间为 2 h,钒浸出率可达到59.31%,继续延长焙烧时间,钒浸出率开始明显下降,焙烧时间为3 h时钒浸出率仅有48.03%。因此,确定适宜的焙烧时间为2 h。

2.3 原矿粒度对钒浸出率的影响

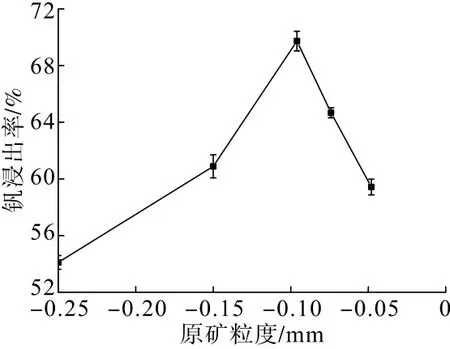

铝土岩型中的钒大多以类质同相形式存在于伊利石晶体中,当物料粒度越细时,其晶格结构越容易被破坏,钒越容易被释放出来[13]。在硫酸用量30%、焙烧温度250℃、焙烧时间2 h、浸出温度60℃、液固比为 5∶1 mL/g、浸出时间2 h的条件下,考察原矿粒度对钒浸出率的影响,结果见图4。

图4 原矿粒度对钒浸出率的影响Fig.4 Influence of particle size of raw ore on vanadium leaching rate

由图4可知,随着原矿粒度的减小,钒浸出率呈现先升高后降低的趋势;当原矿粒度由-0.250 mm降低至-0.096mm时,钒浸出率由54.11%增大69.73%,继续减小原矿粒度,钒浸出率反而下降。在焙烧过程中,颗粒粒度越小,比表面积越大,越有利于硫酸与其反应,促进钒的价态转化;当颗粒粒度过细之后,颗粒间聚集产生“聚沉”现象[14],阻碍硫酸对铝硅酸盐晶格的破坏及钒的浸出,且颗粒粒度越小,磨矿成本越高。因此,确定适宜的原矿粒度为-0.096mm。

2.4 硫酸用量对钒浸出率的影响

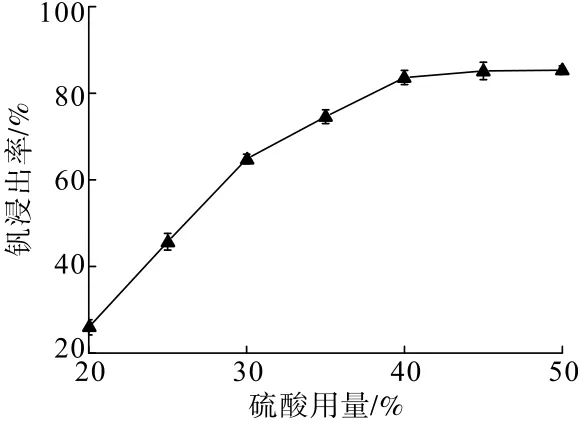

硫酸用量是硫酸化焙烧过程中的重要影响因素。当硫酸用量较低时,钒矿与硫酸反应不充分,铝硅酸盐矿物晶格不能被有效破坏,赋存于其中的钒无法完成价态转化;当硫酸用量较高时,加剧设备腐蚀程度和增加生产成本,不利于工业化应用。在原矿粒度为-0.096 mm、焙烧温度250℃、焙烧时间2 h、浸出温度60℃、液固比为5∶1 mL/g、浸出时间2 h的条件下,考察硫酸用量对钒浸出率的影响,结果见图5。

图5 硫酸用量对钒浸出率的影响Fig.5 Influence of H 2 SO 4 dosage on vanadium leaching rate

由图5可知,随着硫酸用量的增加,钒浸出率逐渐升高后趋于稳定。这是因为硫酸用量的增加促进钒的价态转化。当硫酸用量为20%时,钒浸出率仅为25.94%,当硫酸用量增加至40%时,钒浸出率可以达到83.64%,而硫酸用量增加至50%时,钒浸出率为85.34%,仅增加了1.7个百分点。考虑到硫酸用量过大会导致设备腐蚀严重、生产成本增加以及浸出液中杂质过多,不利于后续作业。因此,确定适宜的硫酸用量为40%。

2.5 焙烧过程机理研究

采用低温硫酸熟化焙烧—水浸提钒工艺处理该铝土岩型钒矿,最佳条件下可获得钒浸出率达83.64%的浸出液,实现了钒矿中钒的有效分离富集。为了探究钒在焙烧前后的物相演变规律,采用X射线衍射仪(XRD)对原矿、焙砂、水浸渣进行了分析,查清了钒在焙烧前后的物相演变规律,推导了可能发生的主要反应方程式。

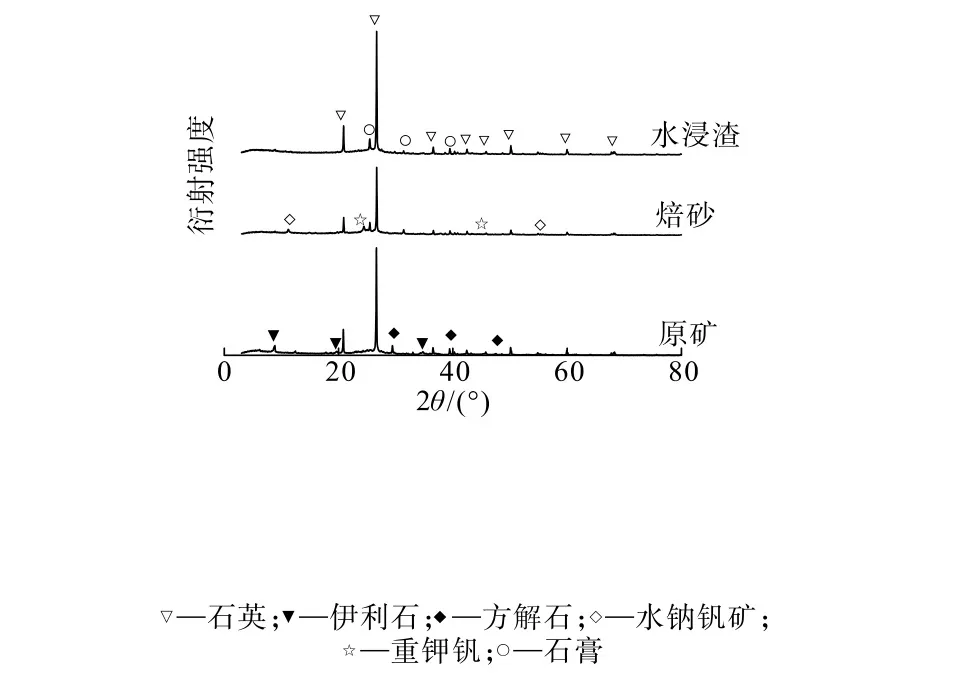

图6为原矿、焙砂、水浸渣的XRD图谱。

图6 原矿、焙砂及水浸渣的XRD谱Fig.6 XRD patterns of raw ore,roasted ore and leaching residue

由图6可知,焙砂的主要成分为石英、石膏、水钒钠矿和重钾矾,说明在焙烧过程中伊利石与硫酸发生了反应,铝硅酸盐矿物晶格被有效破坏,钒从伊利石中脱离出来反应生成了钒酸盐化合物。

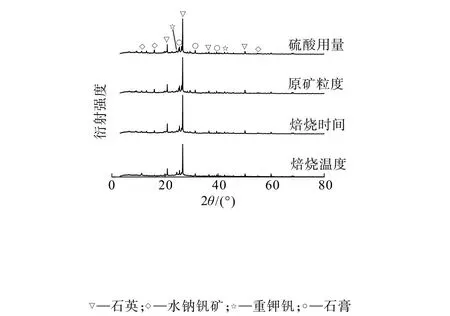

对各组最佳条件下的焙砂XRD分析(图7),结果表明:随着焙烧条件的优化,焙砂中水钒钠矿的谱峰逐渐增强,对应的钒浸出率也逐渐升高,从侧面验证了水钒钠矿的生成有利于钒的浸出。

图7 各组最佳条件下焙砂的XRD图谱Fig.7 XRD patterns of roasted ore under optimum conditions for each group

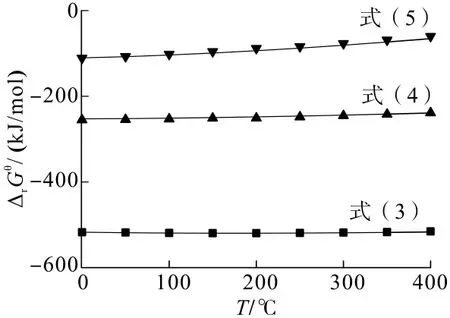

根据上述分析结果推测该铝土岩型钒矿在低温硫酸化熟化焙烧过程中可能发生的反应如式(3)~(5)所示,并对反应的热力学数据进行了计算,结果见图8。

图8 反应(3)~(5)标准吉布斯自由能(Δr Gθ)与温度的关系Fig.8 Correlation of standard Gibbs free energy (Δr Gθ)with temperature for reactions(3)~(5)

在低温硫酸化焙烧过程中,氧化钠与三氧化二钒在硫酸的作用下生成易于浸出的钒酸钠,氧化钙和氧化铝则分别与硫酸反应生成了硫酸钙和硫酸铝。通过热力学计算结果(图8)可知,上述反应在试验条件下的标准吉布斯自由能(ΔrGθ)均为负值,说明反应(3)~(5)在试验条件下是可自发进行的,同时反应(5)的标准吉布斯自由能随着温度的升高而增大,说明升高温度不利于反应(5)的进行,即铝硅酸盐矿物晶格的破坏。所以适当升高温度有利于钒的浸出,但温度过高后反而会使钒浸出率降低,这与焙烧温度条件试验结果相符,在热力学上证明了低温硫酸化焙烧—水浸工艺的合理性和可行性,为后续的铝土岩型钒矿提钒研究提供了理论支撑。

3 结 论

(1)低品位铝土岩型钒矿原矿 V2O5品位为0.74%,矿石中主要矿物组分为云母和伊利石以及少量的方解石,钒则以类质同象的形式取代Al3+赋存于伊利石的铝硅酸盐晶体中。

(2)采用低温硫酸化焙烧—水浸工艺处理该低品位钒矿石,在焙烧温度为250℃、焙烧时间为2 h,原矿粒度为-0.096 mm、硫酸用量为40%的条件进行焙烧试验,焙砂采用水浸进一步处理后,钒浸出率达83.64%,钒分离提取效果显著。

(3)低品位钒矿石在硫酸和升温的协同作用下,含钒矿物伊利石与硫酸反应生成了重钾矾和易于浸出的水钒钠矿,脉石矿物方解石则反应生成难溶的石膏,为实现钒的分离提取创造有利条件,焙烧过程的热力学计算也进一步验证了低温硫酸化焙烧—水浸提钒工艺的可行性。