低品位锂辉石对铝矾土尾矿制备莫来石基复相陶瓷的影响

杨 帆 王 淇 闵 鑫 房明浩 黄朝晖 刘艳改 吴小文米瑞宇 刘长淼 刘玉林 黄妃慧

(1.中国地质大学(北京)材料科学与工程学院,北京 100083;2.中国地质科学院郑州矿产综合利用研究所,河南 郑州 450063;3.山东奥福环保科技股份有限公司,山东 德州 251599)

我国铝矾土资源储量丰富,但杂质含量较高,80%以上的铝土矿品位较差[1],经采矿、选矿后产生大量的废石和铝矾土尾矿废弃物[2]。我国铝工业发达,2021年氧化铝产量约7 717万t[3],而选矿尾矿产出比高达25%~40%。目前,铝矾土尾矿的处理方式以尾矿坝堆存为主,不仅占用大量土地,还存在一定的环境危害和安全风险。因此,针对铝矾土尾矿中的有效成分开展材料化利用研究,对促进绿色矿山建设、实现铝土矿资源可持续发展具有重要意义。

莫来石(3Al2O3·2SiO2)是优质耐火原料和硅酸盐陶瓷的主要物相,具有良好的热稳定性和抗腐蚀性[4-6]。铝矾土尾矿的主要化学成分为SiO2和Al2O3等,去除杂质后可作为莫来石质硅酸盐陶瓷材料的潜在原料。目前,已有研究利用铝矾土尾矿制备微晶玻璃[7]、多孔陶瓷[8-9]和陶瓷透水砖[10]等陶瓷材料,成果较为丰富。马俊伟等[11]以山西某铝矾土尾矿为原料,经磁选除铁后在700℃条件下预烧2 h,随后添加1%的聚合氧化铝,于1 380℃条件下成功制备了低密高强陶粒支撑剂,其体积密度为1.57 g/cm3、视密度为2.83 g/cm3,52 MPa的闭合压力下破碎率为3.67%;申献江等[12]采用低钙烧结法对铝矾土尾矿进行除杂处理,在1 500℃条件下成功制备出刚玉—莫来石耐火材料;刘东方等[13]将D-K型铝矾土尾矿磨成细粉,于500℃条件下进行活化焙烧脱除羟基,然后分别在1 550℃和1 650℃下热处理获得莫来石物相。以上研究表明:现阶段通过铝矾土尾矿制备莫来石质陶瓷材料的烧结温度一般不低于1 350℃,生产成本较高,难以实现规模化利用,而寻找有效的助熔剂是解决此类问题的关键。

锂辉石和锂瓷石是一类重要的含锂硅酸盐矿物,其中碱金属组分的助熔作用可降低烧结致密化的温度,同时锂辉石反应形成低热膨胀物相,可改善物料烧结易变形的问题[14-16]。基于此,本文以铝矾土尾矿为主要原料,添加10%的锂瓷石与20%的铝矾土熟料,并以低品位锂辉石为外加剂,通过配料—混料—干燥—成型—烧结工艺制备得到莫来石基复相陶瓷材料,重点研究了外加剂含量和烧结温度对材料物相组成、物理性能及微观形貌的影响,以期为铝矾土尾矿低温制备莫来石基复相陶瓷提供参考。

1 试验原料、方法及设备

1.1 试验原料

试验原料包括铝矾土尾矿、锂瓷石、铝矾土熟料和低品位锂辉石,其中铝矾土尾矿取自河南省焦作市中州铝业有限公司,锂瓷石和铝矾土熟料取自山东奥福环保科技股份有限公司,低品位锂辉石(Li2O品位0.5%)为市售工业原料,取自新疆。

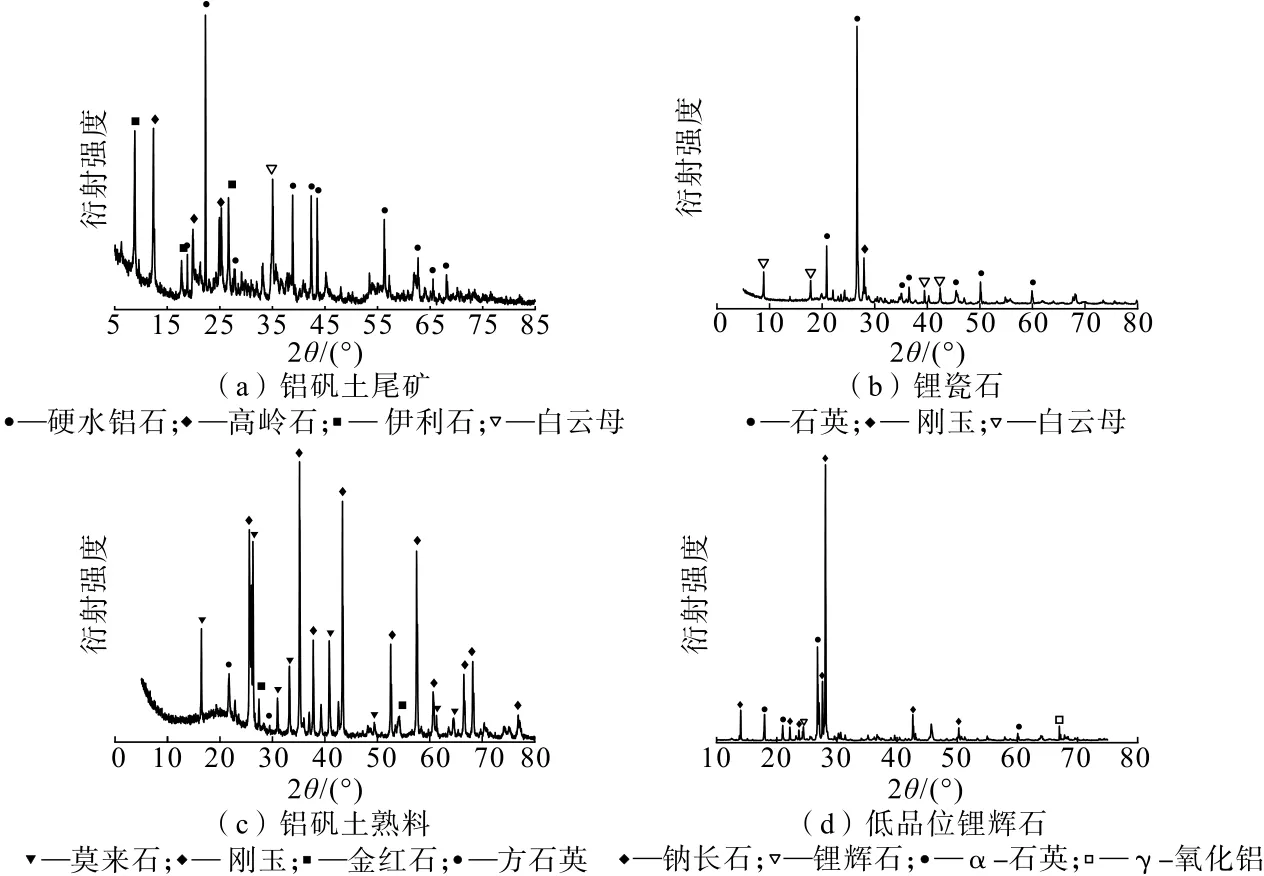

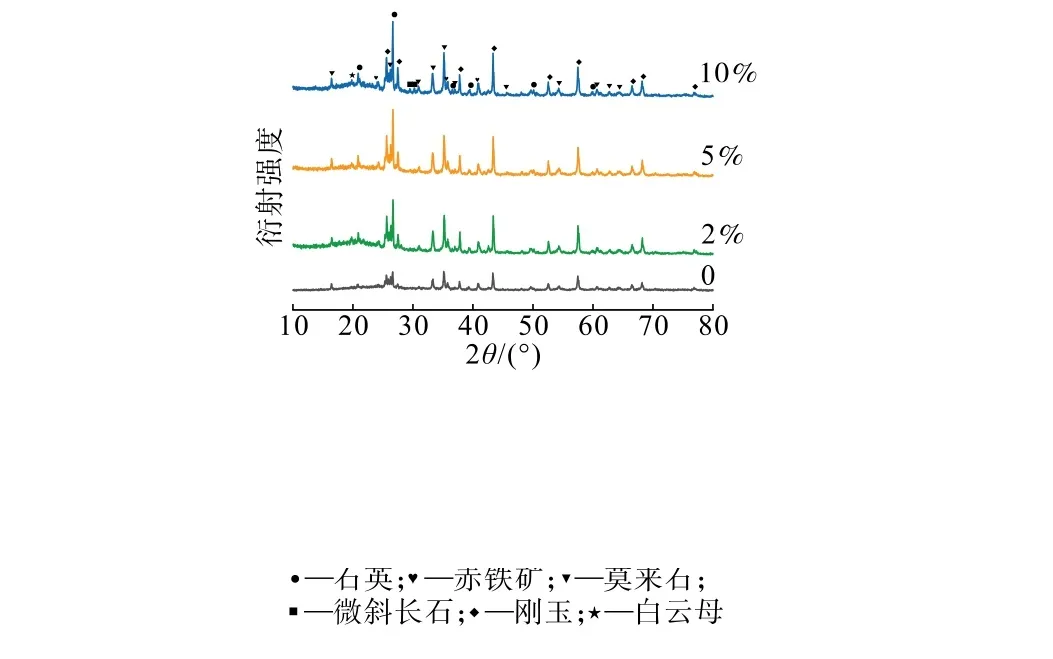

试验原料的XRD分析结果见图1,主要化学成分分析结果见表1。

图1 试验原料的XRD图谱Fig.1 XRD patterns of raw materials for test

表1 试验原料主要化学成分分析结果Table 1 Analysis results of the main chemical components of raw materials for test %

由图1可知:铝矾土尾矿的主要物相为硬水铝石、高岭石、伊利石和白云母等;锂瓷石的主要物相为石英、白云母和刚玉等;铝矾土熟料的主要物相为刚玉、莫来石、方石英和金红石等;低品位锂辉石的主要物相为钠长石、α-石英、锂辉石和γ-氧化铝等。

由于锂辉石原矿品位较低,其中含有大量的钠长石和α-石英等伴生矿物[17],锂辉石与钠长石的存在可降低烧结温度,α-石英可提供莫来石基复相陶瓷所需的SiO2,同时锂辉石的低热膨胀性对抑制试样在烧结过程中产生过大的体积变化有显著效果,因此在试样中加入低品位锂辉石不仅能提高试样体积密度、机械强度,维持试样体积稳定,还能有效降低烧结温度,减少工业化成本。

1.2 试验方法及设备

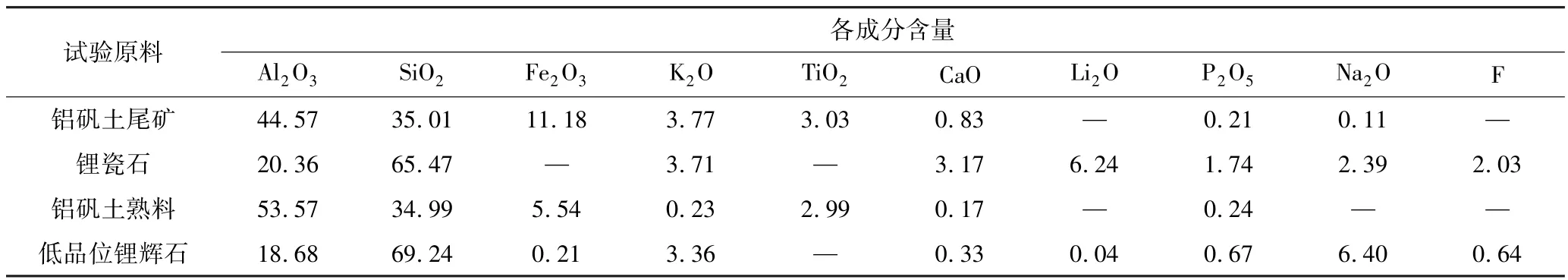

本试验采用配料—混料—干燥—成型—烧结工艺制备莫来石基复相陶瓷,具体流程如图2所示。

图2 莫来石基复相陶瓷制备流程Fig.2 Flow chart for mulite-based compound ceramics preparation

首先,采用多功能粉碎机粉碎试验原料,过50目标准筛后取筛下原料备用。根据预试验结果,固定铝矾土尾矿、锂瓷石、铝矾土熟料的质量比为7∶1∶2,外加不同比例的低品位锂辉石。按照原料、磨球、蒸馏水质量比1∶1.5∶2放入球磨罐中,在QM-WX4卧式行星球磨机中球磨3 h后充分混匀,取出分离后在180℃下烘干18 h,使用干压成型机在40 MPa的压力下压制成型,得到直径20 mm、高度 15.5(±1)mm的圆柱坯体,将其放入箱式电阻炉中,在空气的气氛下,以5℃/min的升温速率升温至目标温度后保温2 h,随炉冷却至室温,取出进行各项性能测试。

采用德国Bruker科技有限公司的D8 Advance X射线衍射仪对试验原料及产品进行物相分析;采用荷兰PANalytical Axios系列X射线荧光光谱仪与Aglient 725-Es等离子发射光谱仪分析原料的化学成分;采用德国ZEISS公司的SUPRASS场发射扫描电子显微镜对样品进行显微形貌分析;采用阿基米德排水法(参照GB/T 2997—2000)测试试样的体积密度、显气孔率、线收缩率和吸水率;依据 GB/T 5073—2005利用微机控制万能试验机测定试样的常温抗压强度。

2 试验结果与讨论

2.1 锂辉石用量对试样物相组成、微观结构及物理性质的影响

2.1.1 不同锂辉石用量下试样的物相组成

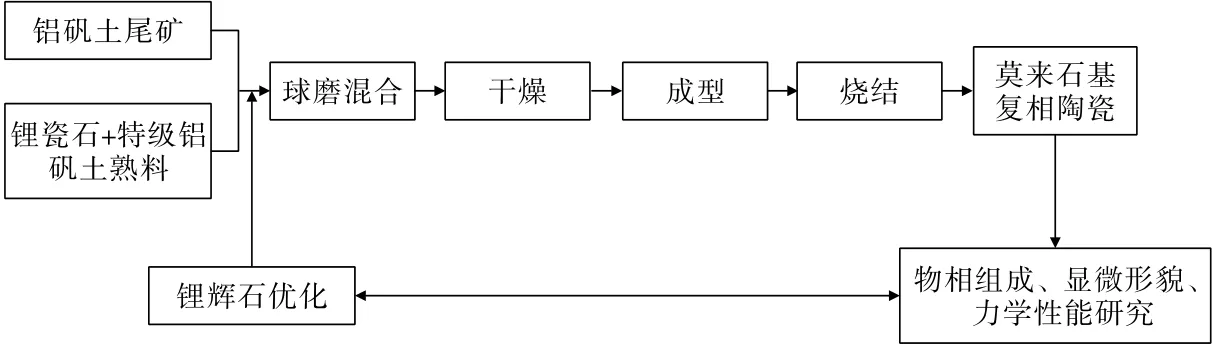

在烧结温度为950℃的条件下,探究锂辉石用量对莫来石基复相陶瓷材料物相组成的影响,结果见图3。

图3 不同锂辉石用量下莫来石基复相陶瓷的XRD图谱Fig.3 XRD patterns of mulite-based compound phase ceramics with different spodumene dosage

由图3可知:试样的物相组成基本相似,均为石英、莫来石和刚玉。随着锂辉石用量的增加,莫来石特征衍射峰的相对强度不断增强,表明锂辉石的加入有助于莫来石相的生成。

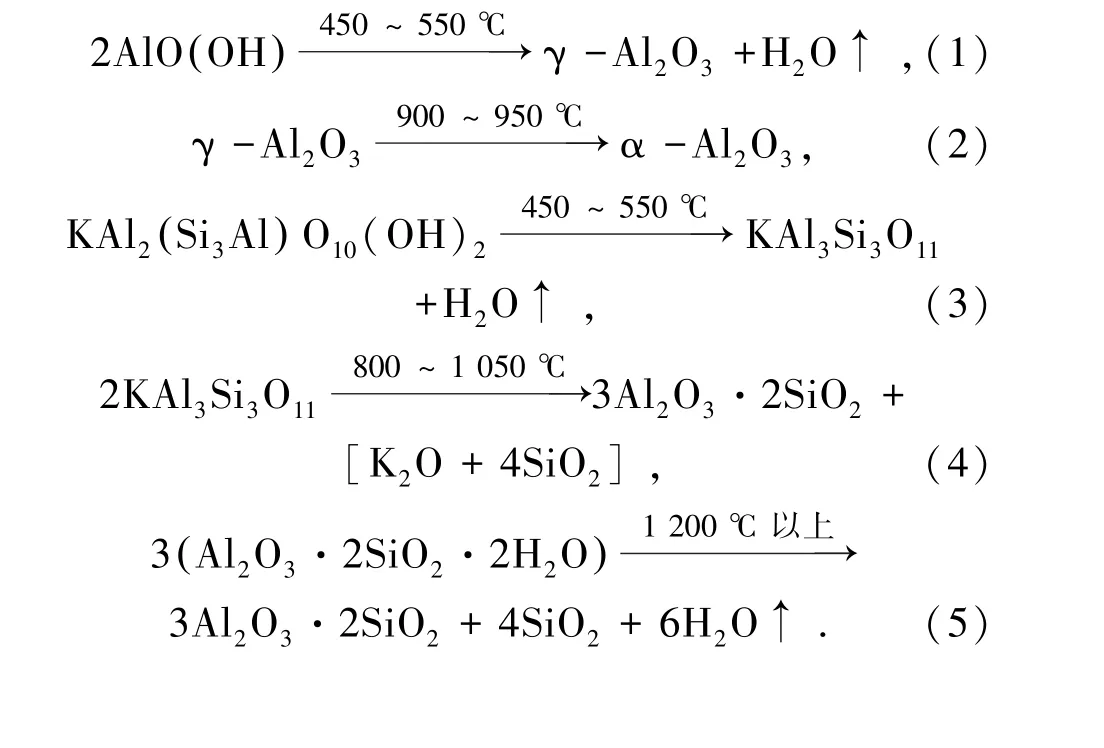

结合试验过程涉及的反应方程式(1)~(5)可知:试验原料中的硬水铝石、γ-氧化铝向刚玉相转变、白云母向钾云母相转变,更高的温度下钾云母转变为二次莫来石相、高岭石转变为莫来石相。锂辉石的加入降低了莫来石、二次莫来石的烧结温度,对莫来石基复相陶瓷物相的变化有积极影响。

2.1.2 不同锂辉石用量下试样的微观结构

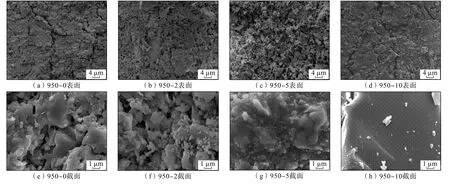

图4为不同锂辉石用量下试样的SEM分析结果。

图4 不同锂辉石用量下莫来石基复相陶瓷的SEM图Fig.4 SEM images of mulite-based compound phase ceramics with different spodumene dosage

由图4可知:随着锂辉石用量的增加,试样表面和截面的孔隙率逐渐降低,部分颗粒连接处发现液相的存在。锂辉石用量为2%时,烧结程度仍然较低,表面气孔量较大;锂辉石用量增加至5%,试样内部颗粒间的连接变得更加紧密,颗粒连接处有少量液相存在;继续增大锂辉石用量至10%,试样内部出现熔融液相,此时试样致密化程度最高。

2.1.3 不同锂辉石用量下试样的物理性质

2.1.3.1 抗压强度

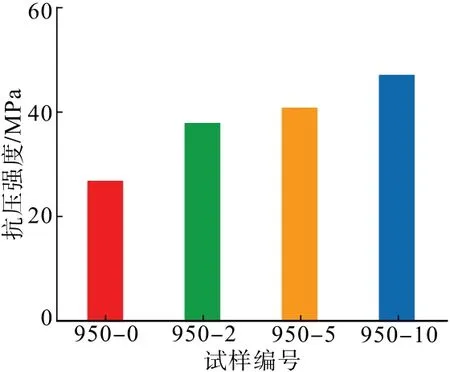

烧结温度为950℃的条件下,不同锂辉石用量下莫来石基复相陶瓷材料的抗压强度分析结果见图5。

图5 锂辉石用量对莫来石基复相陶瓷抗压强度的影响Fig.5 Influence of spodumene dosage on compressive strength of mu lite-based compound phase ceramic

由图5可知:随着锂辉石用量的增加,试样的抗压强度逐渐增大,当锂辉石用量为10%时抗压强度达47.0 MPa。结合前文分析认为:锂辉石的加入提高了试样的烧结程度,试样内部气孔大小、形状、分布更加均匀,从而能够抵抗更大的外部压力。

2.1.3.2 线收缩率和体积密度

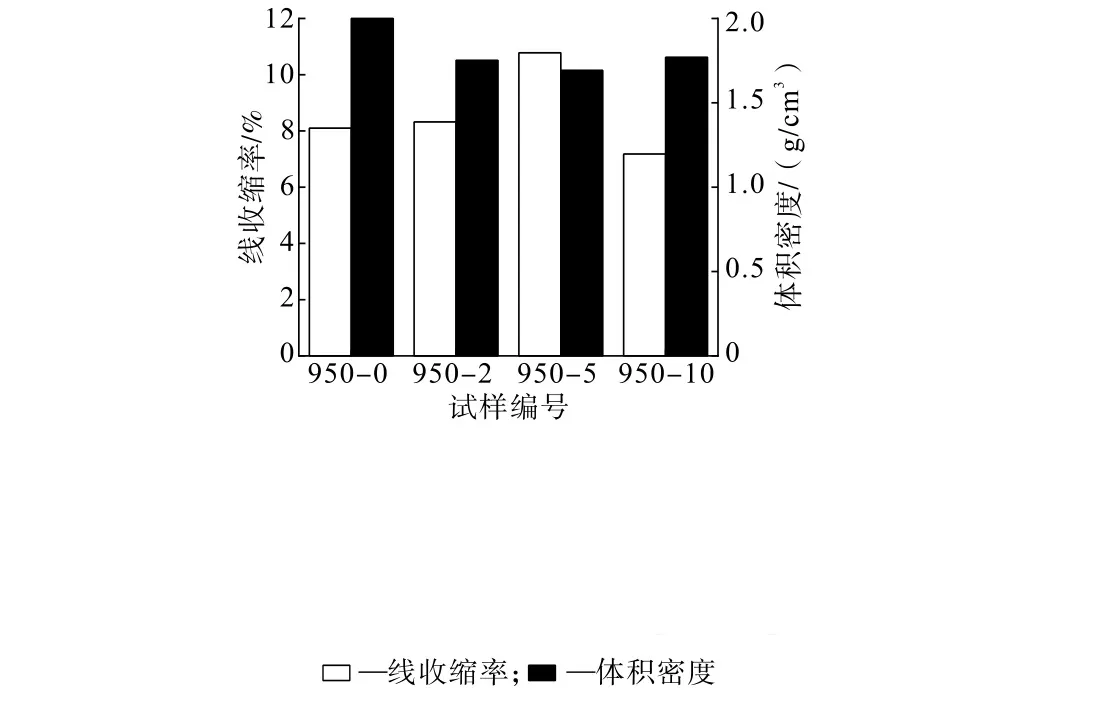

烧结温度为950℃的条件下,不同锂辉石用量下莫来石基复相陶瓷材料的线收缩率和体积密度分析结果见图6。

图6 锂辉石用量对莫来石基复相陶瓷线收缩率和体积密度的影响Fig.6 Influence of spodumene dosage on linear shrinkage and bulk density of mulite-based compound phase ceramic

由图6可知:随着锂辉石用量的增加,试样线收缩率先增大后减小,体积密度先降低后增大。分析认为:①外加剂含量较少时,不足以使试样体积在烧结过程中保持稳定,而当外加剂用量达10%时,具有低热膨胀性质的外加剂发挥作用,显著减小烧结前后试样体积变化,因此线收缩率较低;② 外加剂含量为2%、5%时,原料各颗粒间结合松散、烧结程度低,外加剂添加量达10%时,低品位锂辉石发挥明显助熔效果,颗粒间结合变紧密,体积密度增加。

2.1.3.3 显气孔率和吸水率

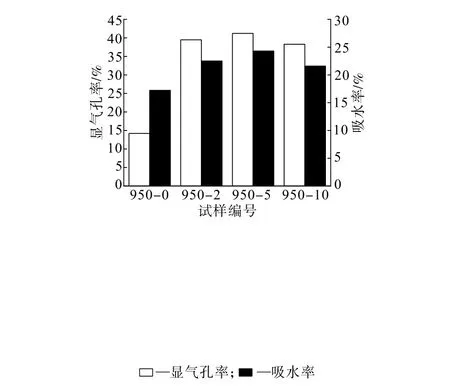

烧结温度为950℃的条件下,不同锂辉石用量下莫来石基复相陶瓷材料的显气孔率和吸水率分析结果见图7。

由图7可知:随着锂辉石用量的增加,试样的显气孔率和吸水率变化趋势大致相同,呈现先升高后降低的趋势,在外加剂用量为5%时达到最大。分析认为:外加剂用量较少时,结构水由于高温的蒸发作用在试样内部产生气孔,当外加剂用量增大至10%时,锂辉石的助熔效果明显,足量液相的出现填充了孔隙,阻碍了气孔的进一步扩大,试样的显气孔率和吸水率开始下降。

图7 锂辉石用量对莫来石基复相陶瓷线显气孔率和吸水率的影响Fig.7 Influence of spodumene dosage on apparent porosity and water absorption of mulite-based compound phase ceramic

2.2 烧结温度对试样物相组成及物理性质的影响

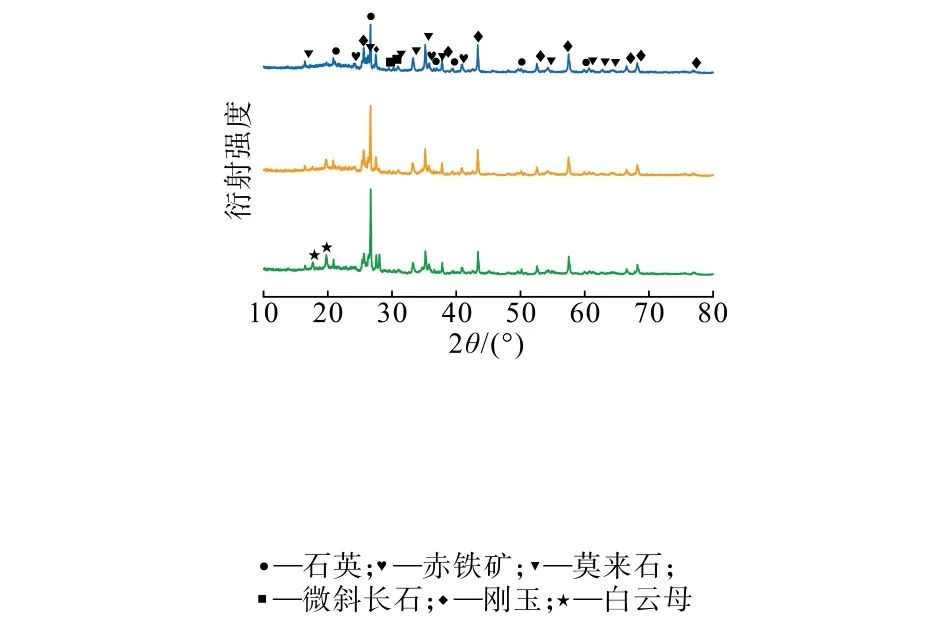

2.2.1 不同烧结温度下试样的物相组成

在锂辉石用量为10%的条件下,探究烧结温度对莫来石基复相陶瓷材料物相组成的影响,结果见图8。

图8 不同烧结温度下莫来石基复相陶瓷的XRD图谱Fig.8 XRD patterns of mulite-based compound phase ceramics with different sintering temperature

由图8可知:试样的物相组成基本相似,均为石英、莫来石和刚玉。随着烧结温度的提高,莫来石、刚玉相特征衍射峰的相对强度有所增大,白云母相特征衍射峰逐渐消失。分析其原因可能为:试样在不同烧结温度下反应的程度不同,导致不同物相的相对含量发生变化。同时,在高温熔体的熔融作用下,石英和α-Al2O3能够反应生成二次莫来石(式(6)),烧结温度的提高在热力学和动力学角度均有利于二次莫来石的形成:① 从热力学方面看,随着烧结温度的升高,其标准吉布斯自由能逐渐降低为负值,说明烧结温度越高,反应正向进行程度越大;②从动力学方面看,随着烧结温度的升高,样品中低熔点组分(锂辉石和钠长石)的液化和流动加剧,这一过程提高了熔体中氧化铝和石英颗粒的熔融程度,有利于二次莫来石晶体的形成。

2.2.2 不同烧结温度下试样的物理性质

2.2.2.1 抗压强度

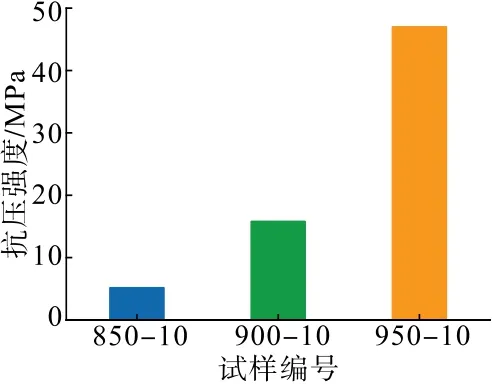

锂辉石用量10%的条件下,不同烧结温度下莫来石基复相陶瓷材料的抗压强度分析结果见图9。

图9 烧结温度对莫来石基复相陶瓷抗压强度的影响Fig.9 Influence of sintering temperature on compressive strength of mulite-based compound phase ceramic

由图9可知:随着烧结温度的提高,试样的抗压强度不断上升。850℃烧结后试样的抗压强度仅为5.20 MPa,而950℃烧结后试样的抗压强度可达47.00 MPa。分析认为:烧结温度越高,试样内部间颗粒结合越为紧密,气孔分布均匀程度越大,且烧结温度的提高有利于促进坯体内莫来石晶相的生成,增强试样受力时的稳定性。

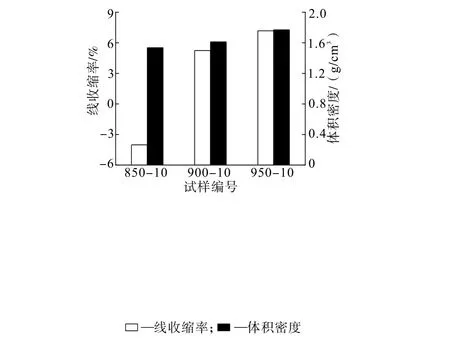

2.2.2.2 线收缩率和体积密度

锂辉石用量10%的条件下,不同烧结温度下莫来石基复相陶瓷材料的线收缩率和体积密度分析结果见图10。

图10 烧结温度对莫来石基复相陶瓷线收缩率和体积密度的影响Fig.10 Influence of sintering temperature on linear shrinkage and bulk density of mulite-based compound phase ceramic

由图10可知:随着烧结温度的提高,试样的线收缩率与体积密度均呈现上升趋势。值得注意的是,当烧结温度为850℃时,试样的线收缩率为-2.97%,试样体积出现膨胀现象。分析认为:由于烧结温度较低,试样中的液相量不足,反应产生的气态水在缝隙中不断排出,导致体积膨胀。随着烧结温度的提高,反应持续正向进行,坯体逐渐致密,试样体积出现明显收缩,在950℃的烧结温度下,试样的线收缩率为7.18%、体积密度为1.77 g/cm3。

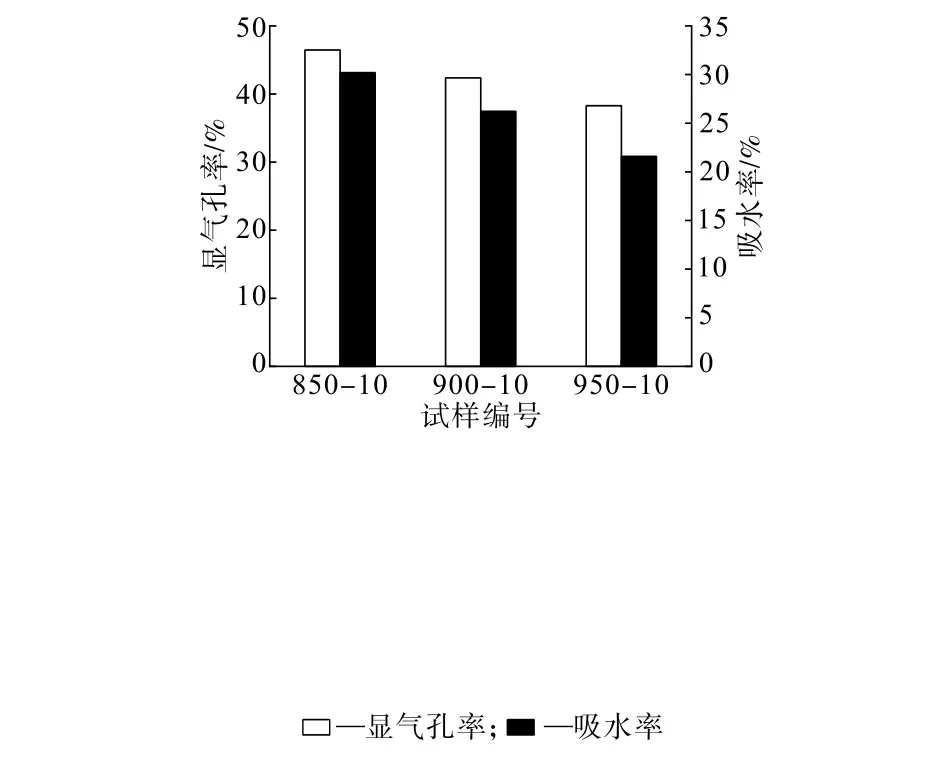

2.2.2.3 显气孔率和吸水率

锂辉石用量10%的条件下,不同烧结温度下莫来石基复相陶瓷材料的显气孔率和吸水率分析结果见图11。

图11 烧结温度对莫来石基复相陶瓷线显气孔率和吸水率的影响Fig.11 Influence of sintering temperature on apparent porosity and water absorption of mulite-based compound phase ceramic

由图11可知:随着烧结温度的提高,试样的显气孔率与吸水率均呈现不断下降的趋势。分析认为:提高烧结温度有利于增大莫来石基复相陶瓷材料的烧结程度,促使试样致密程度提高,显气孔率和吸水率不断减小。

3 结 论

(1)以铝矾土尾矿为主要原料,添加锂瓷石和铝矾土熟料,外加低品位锂辉石,低温烧结制得莫来石基复相陶瓷试样,其主要物相为石英、莫来石和刚玉,实现了利用铝矾土尾矿低温制备莫来石基复相陶瓷。

(2)低品位锂辉石的助熔作用不仅增加了试样中莫来石和刚玉等优质耐高温物相,而且在微观形貌上起到支撑骨架缝隙的作用,有利于试样力学性能的提高。外加10%的低品位锂辉石时,在950℃烧结温度下保温2 h,可获得常温抗压强度为47.0 MPa、体积密度为1.77 g/cm3的试样。

(3)利用铝矾土尾矿低温烧成制得莫来石质复相陶瓷,具有抗压强度高等优势,但由于锂辉石和锂瓷石也可作为提锂的重要原料,后续研究工作中应适当减少其用量或开发其他含碱金属组分的添加剂,进一步降低制备成本。