4Cr14Ni14W2Mo钢零件晶间及表面残余应力对渗氮层剥落的影响

汤浩,程法嵩,刘依依,熊勇,杨国兰

中国航发贵州黎阳航空动力有限公司 贵州贵阳 550000

1 序言

4Cr14Ni14W2Mo系高镍铬奥氏体型热强钢,表面渗氮后,具有高的耐磨损、抗摩擦、耐疲劳等性能,因此广泛应用于航空工业的精密偶件[1-3]。但是,在4Cr14Ni14W2Mo钢零件渗氮出炉时,常出现剥落现象,造成大量零件报废,严重影响正常生产,并造成经济损失。高铬奥氏体不锈钢在600~800℃渗氮时,将沿晶界形成大量的氮化物,并可能导致沿晶开裂,造成渗氮层剥落[2]。针对此情况,本文选取4Cr14Ni14W2Mo钢节流嘴零件,研究分析零件渗氮前的相关工艺以及渗氮工艺对渗氮层剥落的影响,探讨剥落机理及相关改进措施。

2 试验方法

节流嘴试件材料为4Cr14Ni14W2Mo钢,外观及缺陷形貌如图1所示。分别采用三维视频仪、扫描电子显微镜、应力测定仪进行观测分析。

图1 试件外观与缺陷形貌

3 试验结果

3.1 金相分析

根据现场工艺员反馈,渗氮层剥落发生在渗氮后的冷却过程,并可听到爆裂声。在三维视频仪下观察零件,剥落仅限于球面上,同批次发生渗氮层剥落的节流嘴零件,剥落也仅限于球面上。分析认为渗氮层剥落是由应力导致的渗氮层脆性断裂,而应力和脆性的大小是由渗氮层组织决定的。将试件用丙酮清洗后,分别在试件正常区域及发生剥落的区域做能谱分析,结果见表1。

表1 试件能谱分析结果(质量分数) (%)

能谱分析结果表明,渗氮层剥落区域与正常区域成分相近,且未见腐蚀性元素,因此可以排除是由化学腐蚀或材质缺陷导致渗氮层剥落。将试件沿端面磨制金相试样,采用硝酸酒精溶液腐蚀后,在扫描电镜背散射模式下观察,基体晶粒度细于ASTM 10级,渗氮层剥落区域未见沿晶界分布的脉状ε相及针状γ'组织,如图2所示。渗氮层分为表层的白亮层与内层的浅灰层,如图3所示。

图2 渗氮层及基体组织

图3 渗氮层内的白亮层及浅灰层

由图3可知,引起渗氮层剥落的原始裂纹分布在白亮层,且裂纹沿白亮层的奥氏体晶界发生;此外,可观察到白亮层内沿奥氏体晶界分布着大量粒状析出物。这些第二相粒子沿晶界大量析出,形成了许多相界面,消弱了奥氏体晶界,可引起沿晶断裂,如图4所示。另外,第二相处有应力集中的条件,当局部应力超过相界强度时,将沿相界脱开。同批次发生渗氮层剥落的节流嘴零件,在原始状态下观察剥落区域,发现剥落区域存在数条沿晶裂纹,如图5所示。以上结果表明,沿白亮层奥氏体晶界分布的原始裂纹造成渗氮层剥落,而沿白亮层奥氏体晶界上分布的大量第二相粒子对晶界结合力的消弱,是造成零件渗氮层剥落的根源。

图4 沿晶界分布的第二相粒子

图5 渗氮层剥落区域的沿晶裂纹

3.2 应力分析

经过观察,节流嘴零件渗氮层剥落均发生在球面。由现场工艺得知,零件球面是由圆柱形棒材切削加工而成,残留形变严重,存在应力集中的条件,考虑到应力集中会引起脆性材料断裂,因此做出以下分析讨论。

渗氮过程中氮氨分解化学式为2NH3=3H2+2N2,除氮元素外,氢元素也同时浸入金属表层。氮渗入奥氏体中,将与基体中的Fe、Cr、Mo、W等多种合金元素形成氮化物。氮化物沉淀后渗氮层比容增大,体积发生膨胀,这种膨胀受到心部体积的牵制,因此在渗氮层内产生较大的内应力。这些在渗氮层内弥散分布的合金氮化物与材料基体中存在的渗碳体及晶界均是氢的陷阱,会捕获大量的氢原子,使氢元素在浅表层富集。当陷阱处的氢含量达到饱和后,过剩的氢原子将结合为氢分子,氢分子的体积是两个氢原子体积的15倍[3],因此必然会在晶界及渗氮层积累较大的氢压。在渗氮冷却过程中,随着温度的降低,氢在基体中的溶解度及扩散系数急速降低,氢压上升,则会在晶界及渗氮层形成极大的组织应力。

根据渗氮层受力情况建立应力模型,如图6所示。渗氮层表面主要受到两个周向应力σ1、σ2的作用,这两个力综合之后形成渗氮层和心部之间的径向拉应力σ3。σ3的大小与渗氮层浓度以及氮化物数量呈正相关,故障零件在检查中发现的大量沿晶界分布的第二相粒子,即为Fe、Cr、Mo、W等多种合金元素形成的氮化物。在局部高氮区域,σ3将会达到很高的数值。由于晶界结合力被严重削弱,当拉应力超过渗氮层的抗拉强度时,将形成大量的沿晶裂纹。

图6 渗氮层内应力模型

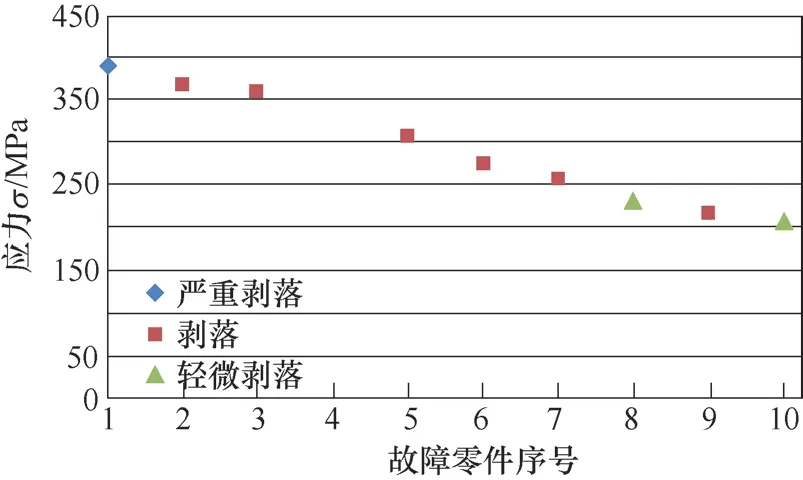

具有平直晶界的多边形大晶粒相对细小等轴晶,有利于第二相粒子的聚集,以及氮、氢原子的扩散,因此晶粒越粗大,第二相粒子网状分布越严重,应力σ3数值也就越大。为了验证表面应力对渗氮层剥落的影响,随机选取10件渗氮工序之前的节流嘴试件,分别测试每件节流嘴零件预渗氮区域的应力值,然后对零件进行渗氮。由于节流嘴零件渗氮区域为曲面,因此使用电解腐蚀在应力测试点制作一小平面,所测试的应力值为近表层应力值,每个零件沿距端面1mm的弧面等间距取3个点测试的平均值,取点位置如图7所示。

图7 零件应力测试取点位置示意

此次试验使用的仪器为PRO公司制造的IXRDMG40P型X射线应力测定仪,选用的靶材为Mn靶,衍射晶面为hkl(213),布拉格角为151.88°,规定沿渗氮层向外的拉应力为正值,沿渗氮层向心部的压应力为负值。故障批零件预渗氮状态应力测试曲线如图8所示。

图8 零件预渗氮状态应力分布曲线

应力测定试验表明,节流嘴零件渗氮层剥落状态与应力值有一定的关联,渗氮层发生严重剥落的零件,沿渗氮层向外的拉应力值整体趋势高于剥落较为轻微的零件。沿渗氮层向外的拉应力是加工残留应力与渗氮层内应力σ3相结合的结果,这个拉应力数值越大,发生剥落的危险也就越大。

4 讨论及建议

由上述试验得知,沿白亮层奥氏体晶界上分布的合金氮化物、渗碳体、氢化物及氢原子对晶界的消弱,是造成零件渗氮层剥落的根源。而沿渗氮层向外的残余形变应力与组织应力会加剧渗氮层剥落的趋势。因此,提出以下改进建议。

1)提高渗氮时的氨气分解率。当氨气分解率提高时,可降低表层氮浓度,有效改善渗氮层组织,减少第二相粒子数量及避免第二相粒子呈网状分布[4],从而减小内应力以及断裂源的脆性。

2)对加工残余形变加大的4Crl4Nil4W2Mo钢预渗氮零件进行足够的高温退火预处理,以减小零件表面残余应力。

3)严格控制4Crl4Nil4W2Mo钢预渗氮零件热加工工艺制度,保证其晶粒为细小的等轴晶。相关研究表明[5],当正常交货状态的4Crl4Nil4W2Mo钢模锻加热温度<1120℃时,晶粒平均直径<25μm,当模锻温度>1150℃时,晶粒开始快速长大,此时的平均晶粒直径为38~56μm。

5 结束语

渗氮层浅表层内沿奥氏体晶界大量析出的第二相粒子产生的晶间应力对奥氏体晶界的削弱,是造成渗氮层剥落的根源。加工残留形变应力,渗氮过程引入的组织应力,加剧了渗氮层剥落的趋势。