SiCp体积分数对SLM成形SiCp/AlSi10Mg复合材料组织及力学性能的影响*

陈 焱,张 昭,党 博,许军锋,坚增运

(西安工业大学 材料与化工学院,西安 710021)

SiC颗粒增强AlSi10Mg复合材料因其高比强度、低的热膨胀系数、高比模量和良好的耐磨性,在航空航天、汽车、光学、电子等工业领域具有广泛的潜在应用前景[1-2]。目前,由于熔体内的颗粒偏析[3-4]和较高的孔隙率[5],铸造和粉末冶金等传统制造工艺在制造复杂几何形状的铝基复合材料(Al Matrix Composites,AMCs)零件时存在较大的局限性。激光选区熔化(Selective Laser Melting,SLM)是一种可直接制备几何形状复杂的金属或金属基复合材料的增材制造技术[6 -8]。因此,了解颗粒增强AMCs材料的微观结构特征和力学性能对获得高强高塑性的优良组合具有重要意义。

在颗粒增强的AMCs中,SiCp密度低(~3.21 g·cm-3)、硬度高、成本低,是SLM制备铝合金中最常见的增强颗粒。与传统工艺可以得到高体积分数(30%~50%)的SiC/AlSi10Mg复合材料[9]相比,SLM工艺只能制备SiCp体积分数相对较低(10%~15%)的复合材料,仍然面临许多挑战[10-12]。近年来,文献[13-15]和文献[10,12]系统研究了成形参数对SLM制备SiC颗粒增强AlSi10Mg材料组织和力学性能的影响。他们得出结论,成形参数(特别是激光功率和扫描速度)和颗粒尺寸强烈影响SLM制备的SiC/AlSi10Mg的最终组织、密度、孔隙率和力学性能。文献[16]对SLM成形拉伸试样的孔洞与裂纹的形成原因进行深刻分析。基于以上的研究,最终获得了SiCp增强铝基复合材料的SLM最优工艺参数。然而,SiCp/AlSi10Mg复合材料的抗拉强度和延伸率较AlSi10Mg合金显著降低。为了解SiCp体积分数对SLM成形SiCp/AlSi10Mg复合材料的力学性能的影响,本文研究了3%,6%和10%三种SiCp体积分数下SiCp/AlSi10Mg复合材料的微观组织和力学性能。

1 实验材料及方法

1.1 实验材料

选取气雾化法制备的AlSi10Mg粉末(D50=30.5 μm),气流磨法制备的SiC颗粒(D50=7.3 μm),其中AlSi10Mg粉末为球形,SiC颗粒为不规则多边形,其成分和SEM图见表1及图1。

图1 实验材料SEM图片Fig.1 SEM image of materials

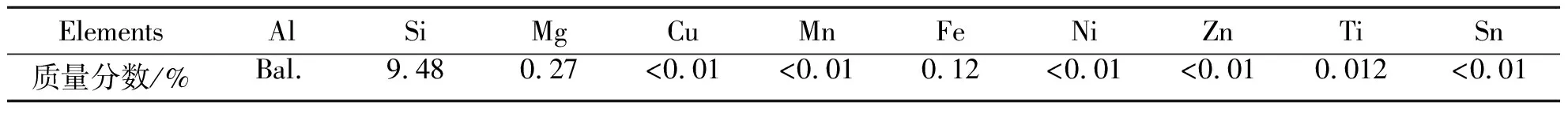

表1 AlSi10Mg成分表

将原始SiCp:AlSi10Mg粉末分别按照3∶97,6∶94,10∶90 (体积) 进行称量,放入不锈钢罐中进行抽真空处理,再将其通过行星球磨机中进行球磨,分别制得体积分数为3%,6%,10%的SiCp/AlSi10Mg混合粉末。

1.2 实验设备

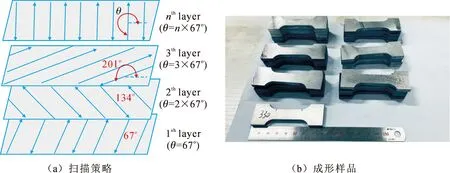

实验设备为西安铂力特增材技术股份有限公司生产的SLM设备(BLT-S310),其配备有IPG YLR-500-WC光纤激光器,波长1.06 μm,最大输出功率为500 W,以及由计算机控制的供粉系统,实验在进气压为6.9 bar,氧含量低于300 ppm的氩气保护下进行。图2(a)为实验扫描策略示意图,扫描策略采用了带状扫描方式,每层激光偏转角度为67°。实验的工艺参数如下:激光功率为330 W,激光扫描速度为1 300 mm·s-1,激光扫描间距为0.17 mm,层厚为0.03 mm。根据ASTME8-04标准,实验制备了拉伸试样为厚度6 mm,长度80 mm的板材状,如图2(b)所示。

图2 激光选区熔化(SLM) SiC/AlSi10Mg复合材料

2 实验结果

2.1 物相分析

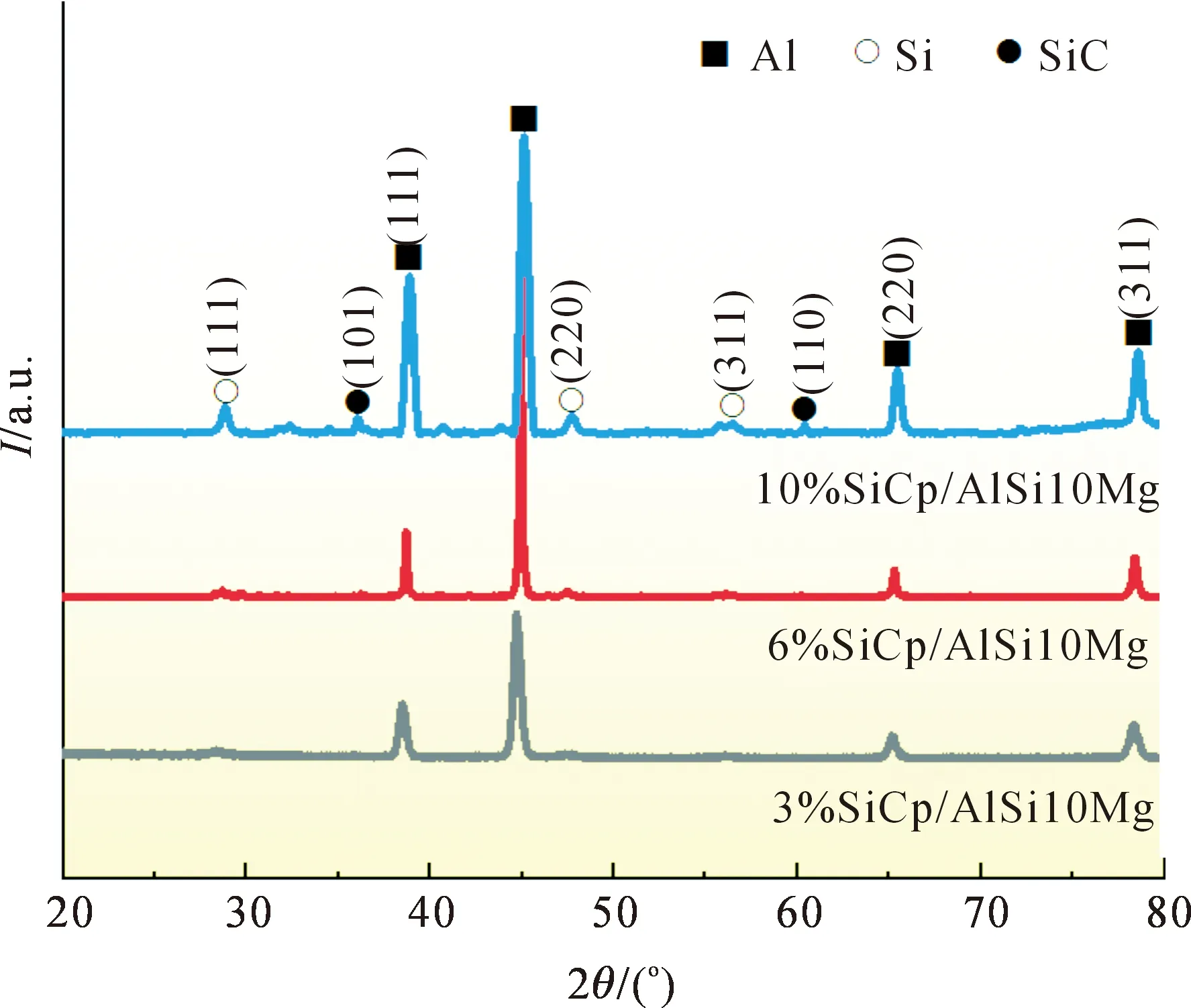

为了分析不同体积分数SiCp对试样物相的影响,对成形试样进行了XRD分析,图3为不同体积分数SLM成形SiCp/AlSi10Mg复合材料的XRD图谱。每种图谱上都检测出了α-Al的强衍射峰,此外还发现了SiC与Si的衍射峰并且随着SiC体积分数的升高而,成形试样内部Si衍射峰与SiC衍射峰强度逐渐增大,Si衍射峰的增强主要是由于在高能激光的作用下,SiCp与基体之间发生了原位反应,使得一部分SiC熔化,Si峰强度增高。根据文献[17]的研究,SiC与液相熔融状态的Al在熔池温度高于1 670 K时会发生原位反应生成Al4SiC4,其化学反应方程式为

图3 不同体积分数SiCp/AlSi10Mg复合材料的XRD图谱

(1)

Al4SiC4是一种强度高、熔点高、耐腐蚀的一种新相,在图3的图谱中40°~45°也有出现,其含量随着SiC体积分数的增高而增大,但由于其含量过少,峰值强度不高。虽然在高能激光的作用下,SiC颗粒与基体发生了原位反应,但由于SLM成型过程高冷却速率的影响,SiC颗粒无法完全反应,且随着SiC体积分数的升高,基体内部有着大量的高熔点SiC颗粒,因此图谱中出现了SiC的衍射峰。

通过对比三组不同SiC体积分数复合材料的XRD图谱发现,α-Al的峰位置随着SiC体积分数的增大向右发生了略微的偏移,根据布拉格定理,衍射峰所对应的衍射角与相应的晶面间距关系为

2sinθdhkl=nλ(n=1,2,3,…),

(2)

式中:θ为衍射角;dhkl为晶面间距;λ为衍射波长,本次实验采用的铜靶,其λ值为1.545 1 nm,室温下α-Al为面心立方结构,晶格常数a=0.404 96 nm,其晶面间距与晶格常数之间关系为

(3)

当衍射峰向右移动时,衍射角度增加,对应晶面间距减小,说明此时的α-Al发生了晶格畸变,其原因可能是SLM成型过程温度梯度非常大,容易引起热应力集中导致试样内部存在大量残余应力从而引起晶格畸变。

2.2 显微组织

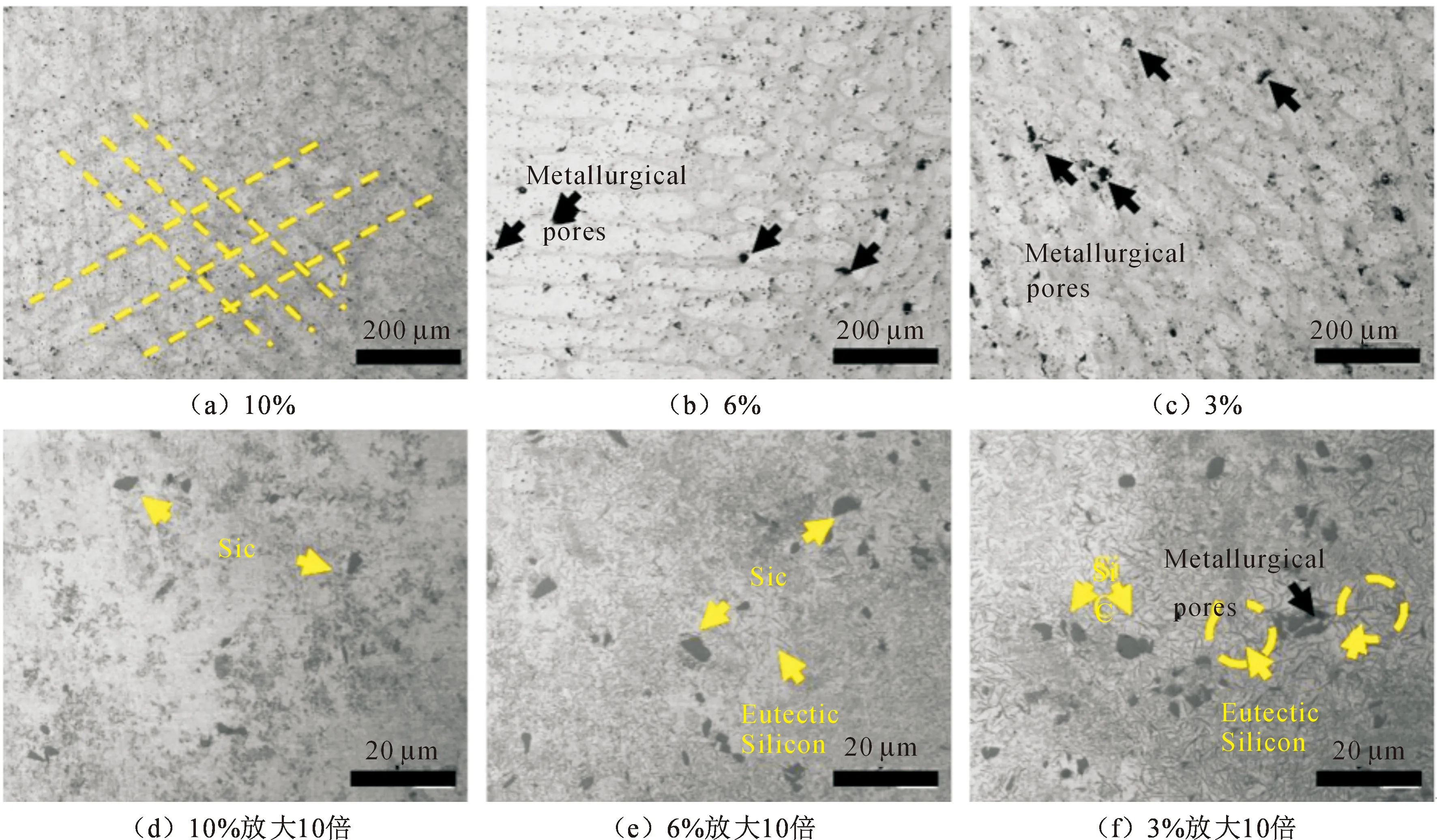

图4为SLM成形的不同SiC体积分数复合材料试样的金相照片,(a),(b),(c)分别为SiC体积分数为10%,6%,3%时SiCp/AlSi10Mg复合材料的金相照片。由图可以观察到,所有成形内部的熔池均为长条状,且交叉熔池之间的夹角大约为67°,这是由于激光在每层扫描结束后会偏转67°所造成的,相邻熔池之间孔隙率较小,说明激光搭接率适宜,熔融的液相能够完全填充相邻熔池之间的空隙。随着SiC体积分数不断增大,成形试样内部开始出现冶金孔洞,如图4(b)和4(c)中所示,这些孔洞大多形状不规则,且一般出现在增强颗粒周围或熔池边界处,这些冶金孔洞主要是由于SiC与基体对于激光的吸收率不同,随着SiC体积分数的增加,SiC吸收了过多的热量导致周围熔池温度升高,冷却速度减慢,熔池内部出现球化现象导致冶金孔洞的出现,使得成形试样致密度下降。

图4 不同体积分数下SiCp/AlSi10Mg复合材料组织的OM图片

从图4(e)和4(f)可看出,不同体积分数的SiCp均能均匀的分布在AlSi10Mg基体中,并且随着SiCp体积分数的降低,SiCp/AlSi10Mg复合材料中的共晶硅大幅减少,在3%的SiCp/AlSi10Mg复合材料中几乎没有Si相析出,这对提升SiCp/AlSi10Mg复合材料的力学性能起到重要作用。

2.3 不同SiCp体积分数对SiCp/AlSi10Mg复合材料硬度的影响

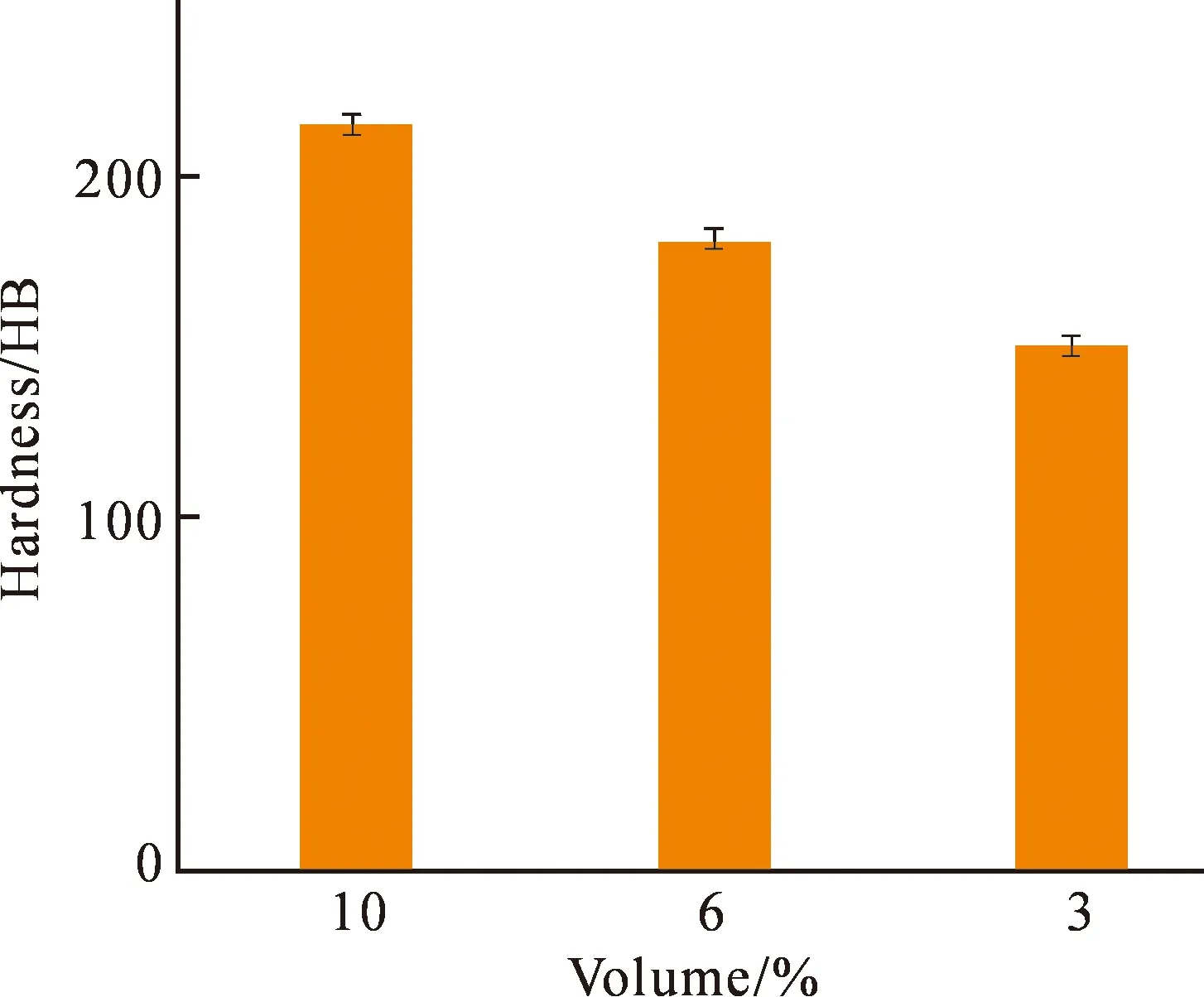

图5为不同体积分数SiCp/AlSi10Mg复合材料的硬度,随着复合材料中SiCp的体积分数从10%降至3%,其硬度也由215 HB降低至151 HB,这是由于随着SiCp体积分数的降低,复合材料中SiCp的数量也明显下降,导致参与载荷传递的SiCp数量减少,进而降低复合材料的硬度。

图5 不同体积分数下SiCp/AlSi10Mg复合材料的硬度

相对于SiC体积分数较低的SiCp/AlSi10Mg复合材料来说,SiC体积分数高的复合材料在SLM的快速熔化与快速凝固特性下,SiC颗粒均匀分布在液固边界并抑制了液固边界的流动性,SiC颗粒对部分晶界产生钉扎作用,发生固溶强化;其次,SLM成形的SiCp/AlSi10Mg复合材料受到外力的作用时,SiC与AlSi10Mg基体之间通过原位反应生成的共晶硅作为能够通过传递载荷作用分担SiC颗粒承担的一部分载荷,使SiC颗粒作为增强体能够承担更多的载荷,基体的硬度得到显著提升。

2.4 不同SiCp体积分数对SiC/AlSi10Mg复合材料拉伸性能的影响

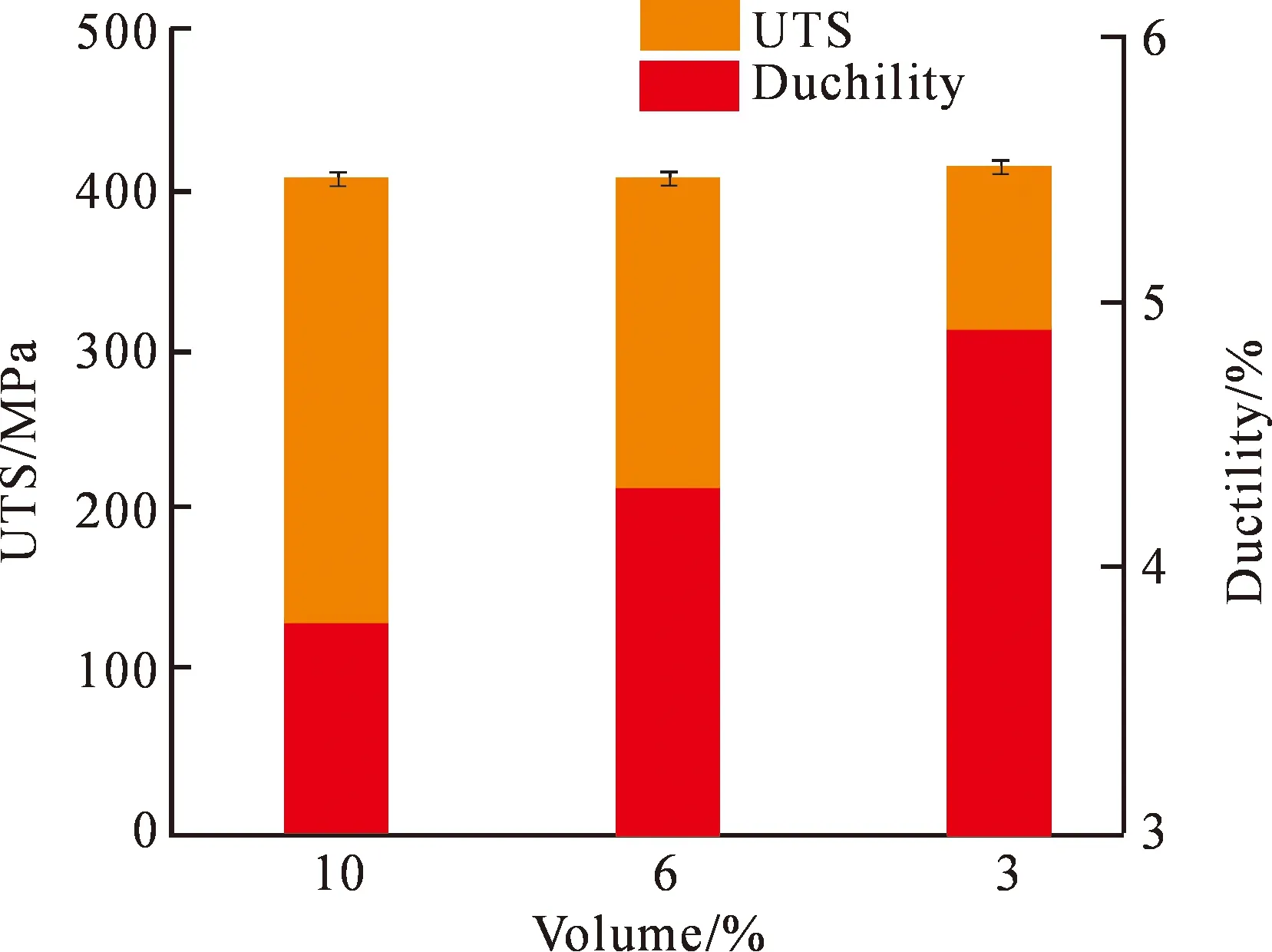

根据ASTM E8-04标准,通过SLM工艺制备了拉伸试样来进行复合材料的抗拉强度测试,图6为不同SiC体积分数SiCp/AlSi10Mg复合材料试样的抗拉强度测试结果。结果表明随着SiC体积分数的增加,试样的抗拉强度随SiC体积分数的增加而减小,最大抗拉强度在体积分数3%时,达到417.3 MPa。在拉伸的过程中,SiC容易作为裂纹的萌生点,产生裂纹,使得试样抗拉强度下降,同时由于SiC体积分数的增多导致的试样致密性下降,冶金孔洞增多,在拉伸过程中均会使得试样的抗拉强度降低。由于SLM成型过程中,熔池的冷却速度很快,导致液相中熔融的Si扩散困难,Si晶粒生长受到限制,导致Si会以原子的形式固溶于Al基体中,由于Si原子与Al原子之间原子半径相差较大,在Si原子周围产生了一定程度的弹性畸变区,当位错滑移至此时,畸变区会与位错之间产生交互作用,阻碍位错的运动,产生固溶强化;并且在极快的冷却速率下,大量的晶核在熔融的液相中生成,使得成形试样内部组织晶粒细小,晶界面积增大,在后续的拉伸过程中,由于晶界面积大,位错受到来晶界的阻力更加强烈,从而达到了细晶强化的目的。

图6 不同体积分数下SiCp/AlSi10Mg复合材料的抗拉强度

为了进一步研究SLM成形复合材料延伸率与抗拉强度变化的原因,探究其断裂机理,对不同体积分数下SiCp/AlSi10Mg复合材料断口进行了SEM分析,图7为不同SiC体积分数下SLM成形试样拉伸断口的SEM形貌图。

从图7可以看到,随着SiC体积分数的升高,断口处逐渐出现很多较为粗大的片状Si,这些片状Si在承受外部载荷时,容易作为裂纹的萌生源,导致Si与Al基结合界面产生应变,使得Si片与基体脱离产生孔洞,进而形成裂纹导致试样抗拉强度下降。对比不同体SiC积分数的复合材料试样拉伸断口发现,低SiC体积分数时,断口平整,与拉伸的方向大致平行,断口处出现了整齐的撕裂脊(图7(a)),并且没有明显的韧窝,由此判断此时拉伸试样的断裂类型为脆性断裂。随着SiC体积分数的升高,试样中开始出现光滑的解理面,如图7(b)所示,在高倍下扫描形貌图下观察发现由于片状Si的出现,试样内部开始出现小而浅的韧窝如图7(d)所示,但其数量较少且深度较浅,说明在拉伸过程中试样的断裂类型为脆性断裂。当SiC体积分数增加到10%,断口处出现了大量的片状Si,并且在周围产生了大量的裂纹、微孔、凹坑,如图7(c,f)所示,这些缺陷在后续的拉伸过程中,成为了断裂失效的裂纹萌生的主要源头,从而使得抗拉强度大幅度地下降。

3 结 论

1) 文中通过SLM成形方法,制备了不同SiCp体积分数的SiCp/AlS10Mg复合材料,通过XRD和SEM对其相构成、显微组织及拉伸断口进行表征,并对其硬度及拉伸性能进行了测试。

2) 随着SiC体积分数的增加,SiCp吸收了过多的热量导致其周围熔池温度升高,冷却速度减慢,使得原本固溶于晶界处的Si大量析出,使熔池边界出现大量冶金孔洞,降低了材料的致密度。不同SiCp体积分数的复合材料断裂类型均为脆性断裂,随着SiCp体积分数的增加,基体中的Si从圆片形生长为长条状,进一步降低了复合材料的抗拉强度。在SiCp体积分数为3%时,复合材料的抗拉强度达到了417.3 MPa,延伸率为4.9%。

3) 下一步工作中,将采用多颗粒协同增强的方法,通过SLM成形制备出同时具有优异抗拉强度和延伸率的复合材料。