钕钆变质镁铝基合金的固溶及时效行为

杨建东

(1.西安理工大学 材料科学与工程学院, 陕西 西安 710048; 2.西安航空职业技术学院 航空材料工程学院, 陕西 西安 710089)

0 引 言

镁合金作为最轻的结构金属材料,具有低密度、高比强度、高比刚度、高阻尼减振性、优异的导热性和电磁屏蔽性,在航空、航天、汽车、通信和电子等领域被广泛应用[1-2]。Mg-Al系合金是一种成本较低的商用镁合金,具有较高的室温强度以及良好的铸造工艺性能。但是含铝量较高的镁合金(AZ91)铸态组织中存在大量网状结构,晶粒粗大的共晶组织及离异共晶β-Mg17Al12相分布在晶界。由于β-Mg17Al12相具有硬脆及熔点较低的特点,从而降低镁合金的抗拉强度和伸长率[3-4]。另外抗高温蠕变性能随着高温蠕变β-Mg17Al12相软化后迅速降低,限制了在高温环境零部件上的应用,如汽车变速箱盖[5]。为了使镁合金的应用范围更加广泛,保证良好的力学性能同时具备抗高温蠕变性能是研究的重点。采用稀土元素变质处理是提高镁铝合金强度的重要方法,Nd和Gd在镁基体中具有较高的固溶度,且与Al原子电负性相差较大,可优先形成稀土相从而降低β-Mg17Al12相含量,细化晶粒[6-8]。另外,稀土相具有良好的热稳定性,可有效提升合金的抗高温蠕变性能[9-10]。

研究表明通过加入0.9%Nd可以使AZ80合金的抗拉强度和屈服强度分别提升到221 MPa和164 MPa[11]。Gd 质量分数为0.9%时,AZ61的抗拉强度为210.93 MPa,比未添加Gd元素提高了21.4%。研究表明稀土元素主要是通过形成Al2Nd、Al2Gd、Al11Nd3等金属间化合物扎钉晶界,阻碍位错运动,同时减少β-Mg17Al12相的含量提升合金的抗拉强度[12-14]。另外,通过转变连续网状的共晶β-Mg17Al12相为弥散分布的析出相可提升其力学性能,而固溶及时效处理是改变β-Mg17Al12相的有效手段[15-18]。

研究发现经过固溶处理后合金的伸长率增加,经过时效处理,镁合金的抗拉强度和屈服强度均有所提升[19]。文献[20]、[21]分别研究了固溶时间与T5处理对AZ80合金力学性能的影响规律,结果显示固溶处理后,相比铸态,拉伸强度、屈服强度、延伸率分别提升50%、47%、43%。研究者对Nd、Gd分别添加变质镁合金提升力学性能有了一定的研究,但是2种元素同时添加进行复合变质的研究较少,针对稀土变质后的固溶时效工艺过程对析出β-Mg17Al12相的组织演变需要进一步探究。

本文以Nd、Gd复合添加变质镁合金为试验材料,探究不同固溶及时效处理时间对合金显微组织的影响,分别对β-Mg17Al12相在固溶与时效处理工艺过程中组织演变、析出规律进行分析,探讨稀土元素复合变质作用下析出相的演变特征。

1 试 验

1.1 材料与仪器

1.1.1 材料

镁锭(质量分数99.95%,银光华盛镁业股份有限公司);铝锭(纯度99.98%,西南铝业);Mg-30%Gd、Mg-30%Nd中间合金(徐州华中铝业有限公司)。涂料成分:65%水、5%水玻璃、30%氧化锌(沪试,≥99.0%)。RJ-2覆盖剂(辽宁新鹏高科金属有限公司):3%~5% CaF2、32%~40%KCl、5%~8% BaCl2、38%~46% MgCl2。

1.1.2 仪器

井式坩埚炉(上海雷韵试验仪器制造公司);金相试样抛光机(上海金相机械设备有限公司);Olympus倒置型金相显微镜(GX71,日本OLYMPUS公司);XRD-7000S型X射线衍射仪(Smart Lab,日本理学);JSM-6700F 型冷场发射;JEM-3010高分辨率透射电镜(日本电子株式会社);电脑式伺服控制材料试验机(宏达仪器股份有限公司)。

1.2 实验过程

1.2.1 材料制备

制备Al、Nd、Gd质量分数分别为8%、1%、1%的合金试样,记为Mg-8Al-1Nd-1Gd。镁合金材料采用坩埚电阻炉进行合金熔炼,首先将镁块放置坩埚底部,表面均匀使用RJ-2覆盖剂进行防高温氧化处理,将炉温升至750 ℃,金属完全熔化后,将计算称量准确的Mg-30%Gd、Mg-30%Nd中间合金添加进坩埚中,保温15 min 后,机械搅拌充分保证合金成分均匀,将金属液浇注到在200 ℃预热后的钢制模具中,获得实验所需不同合金成分的试棒。

铸锭经线切割制成尺寸为∅12 mm × 10 mm 圆柱型试样,实验中使用固溶处理工艺为:样品通过石墨粉完全覆盖,放置在箱式电阻炉中进行热处理,炉温设定固溶温度为420 ℃, 经固溶处理的样品在210 ℃条件下进行人工时效处理,热处理工艺参数如表1所示。

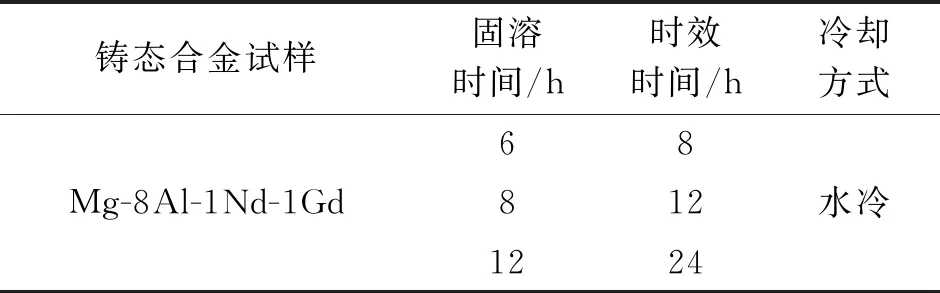

表1 铸态试样热处理工艺参数Tab.1 Heat treatment parameters of as-cast specimens

1.2.2 测试

制备完成的试样采用电子万能试验机进行室温拉伸实验,拉伸速度为 0.5 mm/min,拉伸试样的平行长度为80 mm,原始标距为50 mm,原始直径为8 mm,夹持端加工螺纹型号为M12。各试样拉伸实验3次取平均值,变形位移采用引伸计进行测量。

2 结果与讨论

2.1 铸态合金组织分析

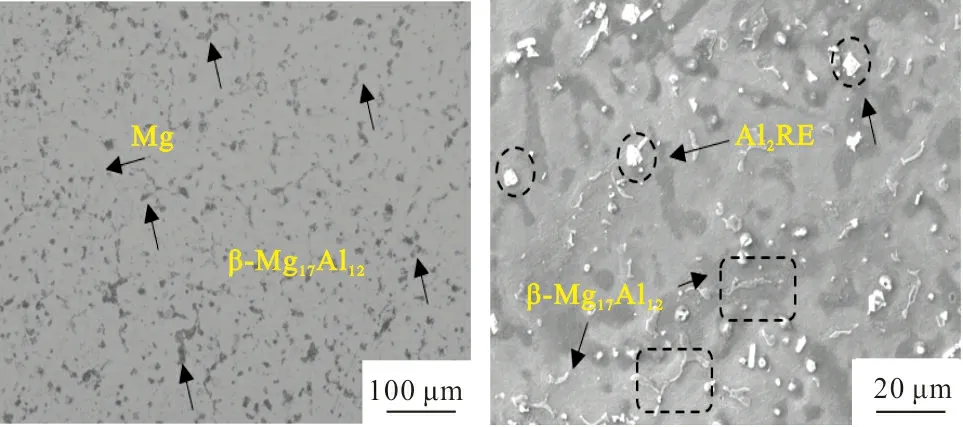

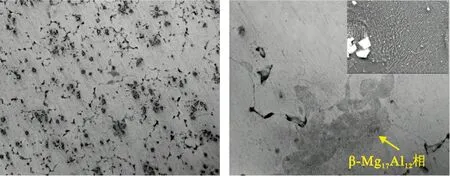

图1(a)为铸态合金金相显微组织,根据Mg-Al二元合金相图推断,镁合金在非平衡凝固过程中,可形成共晶相(α-Mg+β-Mg17Al12)及离异β -Mg17Al12相,其中灰白色枝晶状为初生α-Mg基体,黑色岛状为共晶相分布在晶界,而离异β-Mg17Al12相主要分布在晶粒内部。图1(b)呈现出的块状相,尺寸约为10 μm,分布在晶界处,通过能谱分析(EDS), 主要合金元素为Al、Nd、Gd等3种,根据原子比,推断为Al2(Nd+Gd)相,由于Gd与Nd元素的晶格参数非常接近,在凝固过程中可相互依附生长,形成Nd、Gd共存的稀土相[22]。图1(c)、(d)为共晶β -Mg17Al12相的高倍SEM像,可观察到α-Mg+β-Mg17Al12交替生长为层片状共晶组织,而Al2(Nd+Gd)相呈现多边形块状形貌特征。

(a) 金相组织 (b) 扫描电子图像

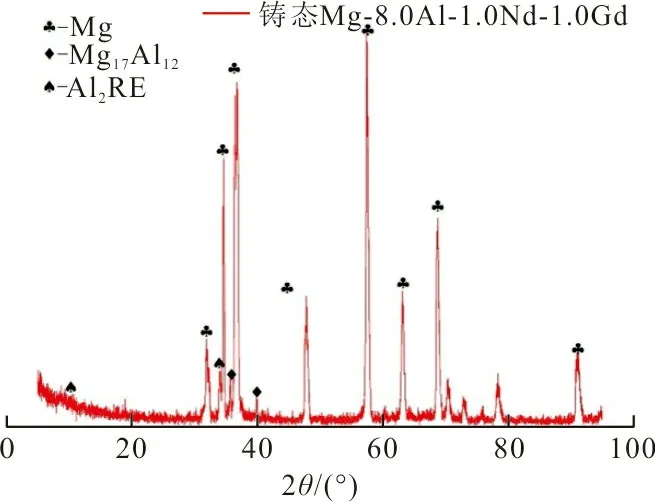

图2为合金的XRD图谱,由于稀土相含量较低,衍射峰强度较弱,主要以α-Mg基体的峰强为主。稀土元素Nd、Gd与Al之间的电负性差较大,可优先与Al原子形成Al2RE,降低了Al溶质原子的浓度,从而使β-Mg17Al12的含量明显降低。另外,在凝固过程中的Al2RE分布在固液前沿,有效抑制Al原子扩散,阻碍α-Mg晶粒的长大,实现晶粒细化。

图2 铸态Mg-8Al-1Nd-1Gd合金X射线衍射图谱Fig.2 X-ray diffraction pattern of as-cast Mg-8Al-1Nd-1Gd alloy

2.2 固溶及时效处理组织演变

图3分别为420 ℃条件不同固溶时间处理后的显微组织。图3(a)中为合金经过固溶6 h后的共晶组织形貌,晶界分布明显,β-Mg17Al12相的分解从晶界开始。图3(b)可观察到镁基体晶界处正在分解的β-Mg17Al12相,共晶颗粒趋于球状化,体积变小。图3(c)为固溶8 h的显微组织形貌,大部分的共晶及离异β -Mg17Al12已经分解。图3(d)中未分解完全的β-Mg17Al12相成为不连续的球状细小颗粒。由于层片状β-Mg17Al12相周围存在位错,产生界面张力,从而成为β相溶断的部位,最终转化为不连续球状颗粒[23]。图3(e)中的β相完全溶解于基体当中,组织中残留黑色相为稀土相,分布在晶界,与铸态相比,基本未发生变化,如图3(f)所示。实验结果表明Al2RE相良好的高温热稳定性,有效阻碍位错运动和晶界滑移,可提升镁合金的高温抗蠕变性能[24]。

(a) 固溶6 h×50倍 (b) 固溶6 h×200倍

(a) 铸态 (b) 固溶6 h

图5为合金经过410 ℃固溶处理后,在210 ℃分别时效8 h、12 h和24 h后的显微组织。

(a)时效8 h×100倍 (b)时效8 h×1 000倍

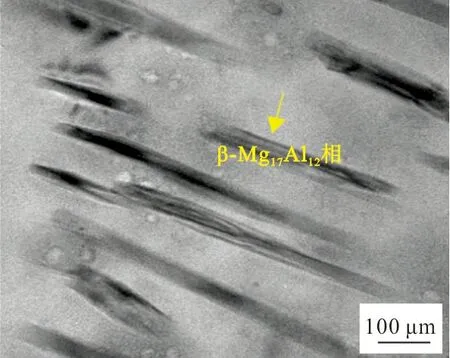

图5(e)、(f)为时效处理24 h后的析出相组织,可观察到β -Mg17Al12相均匀分散在基体晶粒当中,与铸态相比,尺寸明显细小,可有效提升合金的抗拉强度及屈服强度[26]。由图5中可以看出,析出的β -Mg17Al12主要以不连续板条状为主,其生长方向与基面平行。实验结果表明,随着时效时间的延长,析出相数量迅速增多,板条状β-Mg17Al12的层间距及尺寸逐渐增大。图5(g)、(h)为晶内连续析出的β 相,主要以针状为主,均匀分布在晶粒内部,这主要是因为晶内中心的Al溶质浓度较低,析出相生长速度相比晶界较慢,不连续析出β-Mg17Al12相消耗了大量的Al原子,进一步抑制了晶内析出相的生长速率[27]。

图6 晶内连续析出β-Mg17 Al12TEM暗场像Fig.6 TEM image of continuous precipitation β-Mg17 Al12

可知稀土元素的添加可促使Mg-Al系合金晶内细小连续β-Mg17Al12相的析出,抑制不连续板条状相向晶内延伸生长,从而实现晶内的强化作用,提升合金的强度。

2.3 时效处理试样力学性能测试

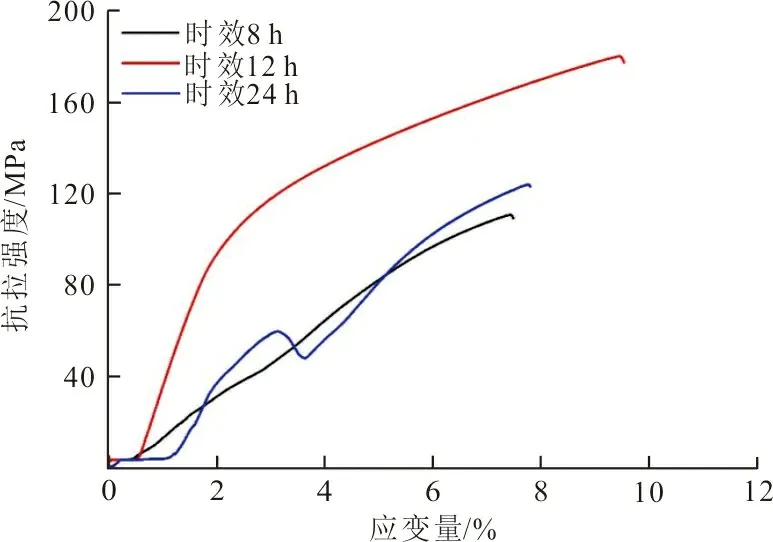

图7为铸态Mg-8Al-1Nd-1Gd合金试样经过420 ℃固溶12 h,不同时效时间处理后的应力-应变曲线,其力学性能测试结果如表2所示。

图7 不同时效时间试样的应力应变曲线Fig.7 Stress-strain curves of specimens with different aging time

表2 试样的力学性能Tab.2 Mechanical properties of the sample 单位:MPa

结果表明,经过时效析出的合金抗拉强度分别为109 MPa、177.8 MPa、123.1 MPa。随着时效时间从8 h到24 h,其抗拉强度表现为先增大再降低,对应的屈服强度和延伸率也具有同样的趋势,经过12 h时效析出后,最大延伸率为9.5%,屈服强度为114.1 MPa。Mg-8Al-1Nd-1Gd合金经过8 h的时效析出,β-Mg17Al12的数量较少,主要分布在晶界,对位错运动有一定的阻碍效果,当时效时间到12 h后,析出的β-Mg17Al12数量增多,开始在晶内形成连续析出相,从而提升合金的抗拉强度。随着时效处理时间增加到24 h,析出相的晶粒开始粗化,层片间距逐渐增大,强化作用开始减弱。结果表明,稀土元素Nd、Gd复合添加变质Mg-8Al合金后,可有效减小具有硬脆性β-Mg17Al12相的尺寸,Gd元素在镁基体中具有较高的固溶度,在非平衡凝固过程中可以降低Al元素在固液界面前沿的扩散速率,形成的Al2RE相具有较高熔点,首先形核长大,阻碍第二相的晶粒长大,从而降低其尺寸提高镁合金的力学性能[28-29]。另外,由于Nd、Gd具有较低的扩散速率,使β-Mg17Al12相从饱和固溶体α-Mg在时效析出的速度减慢,且析出的第二相分布更加弥散细小,使镁合金的微观组织更加均匀,从而提升其抗拉强度。

3 结 论

1) 稀土元素Nd、Gd复合添加变质镁铝基合金的凝固组织主要由共晶相α-Mg+β-Mg17Al12、离异共晶β-Mg17Al12相及Al2RE相组成。

2) 随着固溶时间的改变,共晶β-Mg17Al12由连续岛状转溶解变为球状颗粒溶于基体,固溶处理后的镁合金由过饱和单相α-Mg固溶体和稀土相构成。

3) 时效过程中不连续β-Mg17Al12相在晶界析出,连续β-Mg17Al12相在晶内形成,稀土元素的变质作用使析出相呈现弥散的分布特征。