自动化集装箱钮锁智能系统设计及仿真研究

吴丛铭,温富荣,赵令民

(广西钦州保税区盛港码头有限公司,广西 钦州 535000)

0 引言

随着港口吞吐量的日益增长及运输行业的蓬勃发展,港口作业的自动化成为一种必然趋势[1]。在港口作业过程中,传统的人工装卸扭锁的方式大大降低了港口作业效率,实现扭锁的智能与自动化装卸是港口技术发展的大势所趋。然而,目前集装箱扭锁的种类繁多,国内和国际上都没有统一标准,因此实现自动装卸扭锁系统的难度很大。此外,由于港口工作环境十分恶劣,机器人寿命大大缩短,系统需配备6 台机器人,制造和维护成本极高,安装过程繁琐,难以推广使用。因此,研发出成本低廉、能够适应港口恶劣环境、适用于各地港口以及各种型号扭锁的自动装卸系统意义重大。本文主要研究并设计一种通过布置5 条直线滑轨、8 个装卸小车和1 台机器人来实现自动装卸港口集装箱扭锁的智能化系统(以下简称自动化装卸系统)。

1 集装箱扭锁及其装卸技术

扭锁是连接甲板与集装箱或集装箱之间的重要部件,有连接紧固箱体及防止歪斜倾覆的作用。SEC公司推出的TL-FA 全自动扭锁,一体化设计节省了维修费用且不需要人工参与装卸[2]。麦基嘉公司的C8A型全自动扭锁能够缩短码头作业时间,降低装卸作业码头工人的安全威胁[3]。丁建军等[4]提出的集装箱转锁装卸机械手控制系统,规划了扭锁的装卸动作顺序和装卸自动化的方案。马爽等[5]提出了基于Kinect 改进的增量PCA 扭锁在线识别方法,通过机器学习算法对扭锁进行实时识别。杨荣等[6]提出了一种新型扭锁拆装工艺,该工艺采用与岸桥随动的辅助扭锁拆装作业平台,应用随动扭锁拆装作业完成自动化扭锁拆装作业。

2 自动化装卸港口集装箱扭锁智能系统

2.1 仿真模型

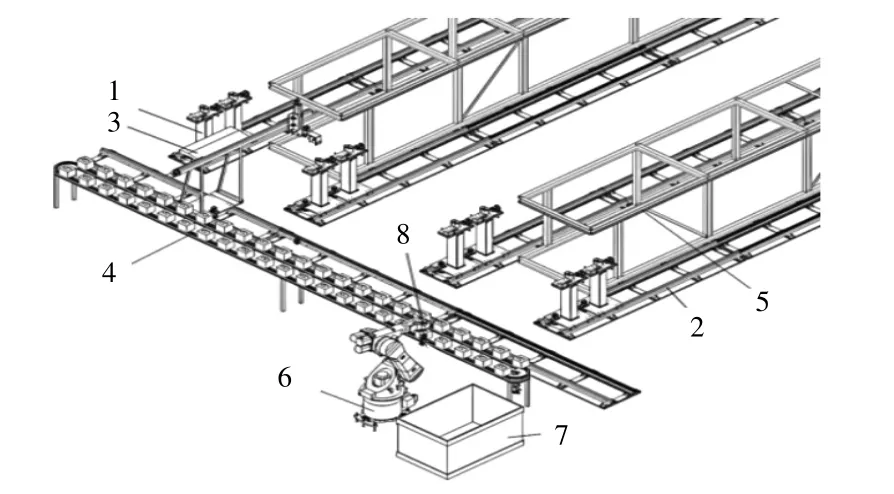

本自动化装卸系统如图1 所示。

图1 自动化装卸系统静态仿真模型

各部分装置模型具体描述如下:

如图2 装卸小车:包括起升推杆1、定位平台2、开锁夹具3、开锁推杆4、集装箱角件5、驱动系统6以及轨道滑块7。起升推杆安装在直线滑台上,在定位平台顶部朝上安装两部传感器,传感器通过上方是否有集装箱角件遮挡返回x与y轴的定位情况。驱动系统带动装卸小车在x轴的定位,实现定位平台在y轴的定位。定位平台水平安装在起升推杆顶部,通过传感器感应到定位平台与角件底部距离后,控制起升推杆的升降实现定位平台在z轴的定位(为便于说明,取装卸小车使用的直线滑台运动方向为x轴,同一水平面上与x垂直的方向为y轴,取空间中与x、y都垂直的方向为z轴)。

直线滑台:包括直线导轨、挡块和齿条。齿条安装在一条导轨内侧,装卸小车通过底部驱动系统带动齿轮齿条传动,在直线导轨上滑动。

转运装置:包括y轴直线滑台、沿x轴的取物模、沿z轴的取物模组以及电磁夹爪。转运装置在直线滑台滑动,通过传感器距离反馈,控制电磁夹爪在y轴定位,取物模组通过滑块上传感器距离反馈,实现在x轴上对电磁夹爪的定位,取物模组通过滑块上传感器距离反馈,实现电磁夹爪在z轴的定位。三轴定位完成后,电磁夹爪上的电磁铁块紧紧吸住锁头,保证扭锁的转运。

输送装置:包括导轨、链板、驱动系统、链条以及扭锁盒。驱动系统带动链条传动,链条带动链板在导轨上滑动,实现扭锁的中远距离运输。

集装箱放置架:还包括支撑框架和集装箱定位导板。

搬运机器人:包括六轴机器人和取锁夹具。通过控制机器人六轴运动实现取锁夹具的定位,安装于遮蔽棚中,隔离外部不利环境因素,保障在搬运锁时机械视觉的识别速度与精度。

扭锁筐:内部分层安装有固定的盛锁结构,用于扭锁的放置定位。

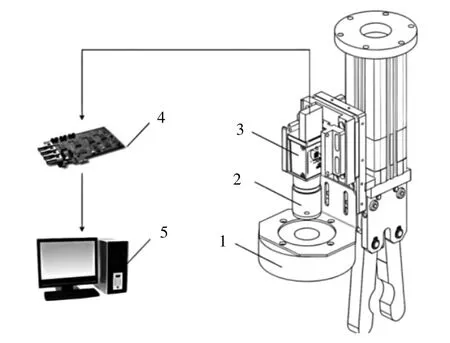

机械视觉定位系统:包括照明白炽灯1、工业镜头2、工业相机3、PCI 图像采集卡4 以及计算机5。扭锁头部涂刷有醒目的亮色油漆,保证相机能正常采集到图像。PCI 图像采集卡负责将图像传送到计算机的存储器中进行处理。如图3 所示。

图3 机械视觉定位系统结构设计

2.2 实施方法

2.2.1 自动化装卸系统安装过程

集装箱放置架于输送装置一侧并布置两架,直线滑台对称布置于集装箱放置架两侧并按集装箱放置的工位布置四条。装卸小车安装于直线滑台上,单条直线滑台上安装两个装卸小车,用于装卸集装箱一侧的两个扭锁。转运装置安置于直线滑台和输送装置之间,与输送装置平行布置一台。搬运机器人安装于输送装置的另一端的一侧,布置一台。扭锁筐安装在输送装置的一端外,且搬运机器人与输送装置位于扭锁筐同一侧。

2.2.2 自动化装卸系统卸锁过程

自动化装卸系统卸锁过程大致可以分为四步:

(1)装卸小车取出扭锁至转运装置:集装箱经放置架导板的引导落位在放置架上方,装卸小车通过传感器定位至扭锁下方位置后,电机驱动定位平台,使得开锁夹具与集装箱角件完成水平面定位,起升推杆将定位平台升至解锁位置,开锁夹具定位完成之后,扭锁头已处于开锁夹具内部正中心位置,开锁推杆推动连杆带动开锁夹具进行圆周转动,开锁完成,起升推杆下降,将扭锁从角件中取下,装卸小车随即快速移动至转运装置下。

(2)转运装置运送扭锁至输送装置:转运装置完成三轴定位后,电磁夹爪上的电磁铁块紧紧吸住锁头,再通过三轴驱动,电磁夹爪夹爪将扭锁从装卸小车中取出,并放置于输送装置上的扭锁盒中。

(3)输送装置输送扭锁至搬运机器人:卸锁作业完成后,输送装置通过驱动系统带动链条以及链板在导轨上滑动,将扭锁运输至搬运机器人的取物工位。

(4)搬运机器人运送扭锁至扭锁筐:搬运机器人经过预设路径将取锁夹具运动至扭锁头附近,机械视觉识别锁头并将其转换成图像信号传送给图像处理系统,图像处理系统将像素分布和亮度、颜色等信息转变成数字化信号,再对这些信号进行各种运算处理得到锁头的面积、位置特征,再根据预设的允许度输出结果,包括个数、位置等,实现自动识别功能。识别完成之后通过基于A*的机器人路径规划算法,完成扭锁的精确定位。定位完成之后搬运机器人取下扭锁,将其搬运至扭锁筐后,再次通过机械视觉找到扭锁筐中空余的盛锁结构,将锁放入其中。

装锁过程与卸锁过程相反。

2.3 基于A*算法的机器人路径规划

2.3.1 算法概述

A*算法是一种启发式搜索算法,通过不断搜索逼近目的地的路径来获得最终的规划路径。路径搜索时用代价函数评估节点的优劣,根据计算所得代价值选择要扩展到的节点,通常扩展到有可能到达目标节点并且代价函数最小的节点,然后再从该节点出发进行搜索,直至到达目标点[7,8]。

2.3.2 算法路径规划仿真试验内容及结果

针对自动化集装箱钮锁智能系统设计一个A*算法来实现3.2.2 节第四步中扭锁的精确定位,主要流程如下:

(1)栅格化工作环境:将工作环境建模成一个栅格地图(用于A*算法的路径规划),其中包括扭锁的位置以及任何障碍物或限制。

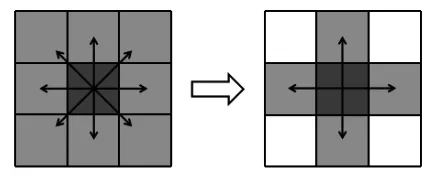

(2)定义单个栅格搜索节点:从搜索节点角度出发,每个父节点向下搜索上下左右4 个方向,较于传统搜索可以提高效率,如图4 所示。

图4 单个栅格搜索节点

(3)定义起始状态和目标状态:起始状态为搬运机器人的当前位置,目标状态为搬运机器人的目标位置,即要取的扭锁的位置。

(4)定义A*算法:传统A*算法在格栅地图中进行搜索规划出最优路径时采用的代价函数f(n)如式(1)所示:

式中,n为A*算法搜索树中进行搜索的当前节点,对应搬运机器人所在的位置,g(n)为在搜索树上从起点到搜索节点的路径长度,h(n)是启发函数,为在搜索树上当前位置与目标位置之间的预期路径距离,此处选择欧几里得距离,如式(2)所示:

式中,(xn,yn)为当前节点,(xT,yT)为目标节点。

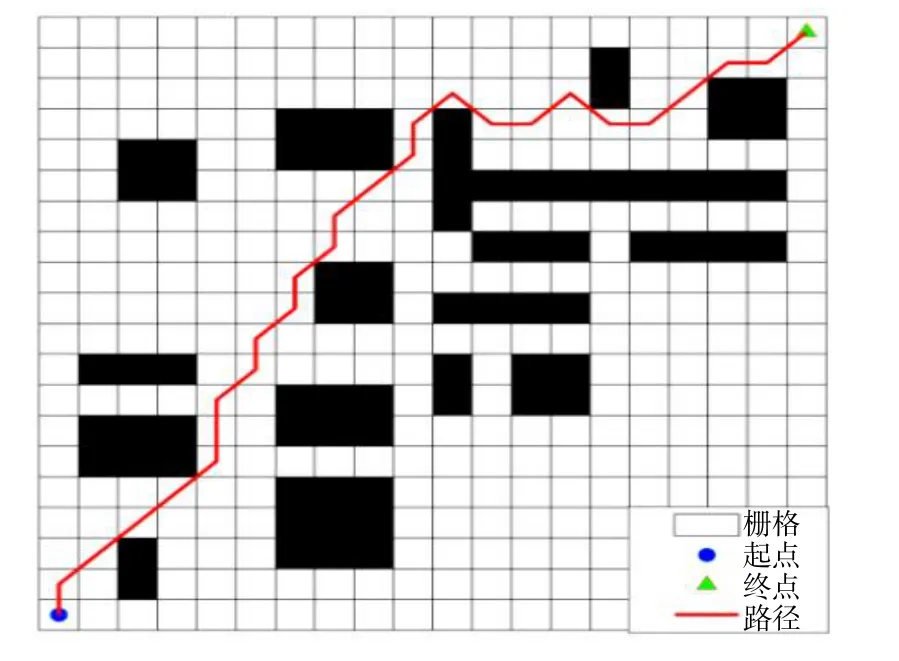

(5)开始试验:编写A*算法程序,仿真自动化集装箱钮锁智能系统对扭锁的精确定位,实验示意图如图5 所示。

图5 仿真实验示意

图5 中黑色栅格代表障碍物的位置,圆点表示搬运机器人的起点,三角表示搬运机器人最终需要到达的位置,即扭锁的位置。在该工作环境下,如果随机进行搜索至少需要跨越38 个格栅,而使用A*算法则只需要跨越26 个栅格,效率提高了31.58%。

综合上述实验结论,在给定的工作环境中,A*算法在规划搬运机器人取扭锁的路径时,相较于随机搜索,能够更有效地找到路径,减少了所需跨越的栅格数,表明A*算法在路径规划问题上表现出更好的性能,尤其在包含复杂工作环境和障碍物的情况下,可以更快速地实现扭锁的精确定位。

2.4 自动化装卸系统的优点

根据系统的工作原理,组合装置后经实验分析得出此系统具有如下优点:

(1)通用性强:装卸小车使用标准件的集装箱角件进行传感器定位,且机器人采用机械视觉进行夹具定位与扭锁搬运,适用于所有型号的扭锁。

(2)制造和维护成本低:此系统实现了扭锁的自动装卸,结构简单,避免了使用对环境要求很高的机器人。

(3)安装方便:采用整体式设计,全套系统可在组装后整体起吊至起重机平台上。

(4)工作可靠:经过测试,该系统能够实现集装器的自动装载和自动卸载功能,可以在2 min 内完成装载或卸载。

3 结语

自动化集装箱钮锁智能系统能够满足自动装卸要求,能够可靠地实现对各个组件间的通信,减少了集装箱装卸对人员的需求,提高了港口的作业效率。