线材打捆机的应用及发展趋势

吴博硕,费叶琦,赵继锋,张明宇,刘雨浩,闫业斌

(1.南京理工大学紫金学院智能制造学院,江苏 南京 210046;2.安徽省全椒县市场监督检验所,安徽 滁州 239500;3.上海普密德自动化科技有限公司,上海 200000)

0 引言

随着钢铁产业发展,线材打捆机在提高产品生产效率上发挥着越来越重要的作用。作为世界钢材制造大国,我国钢铁生产率日益增加,低效率的人工钢材打捆方式已成为制约我国钢铁产业发展的重要因素,所以研发全自动、高性能、低能耗的线性材料包装打捆机对国内钢铁生产企业发展有着重要的现实意义。

1 线材打捆机工作原理简述

线材打捆机可分为全自动与半自动两种类型,半自动线材打捆机仅对线材进行滚圆与压紧,在完成线卷的规整后,打结工作则由人工完成,人工打结往往打结质量不高、耗时长并且工人的工作环境较为恶劣,而全自动打捆机在半自动打捆机的基础上增加了最为繁琐的打结工作,这样大大节省了人力、缩短了整个打捆时间。

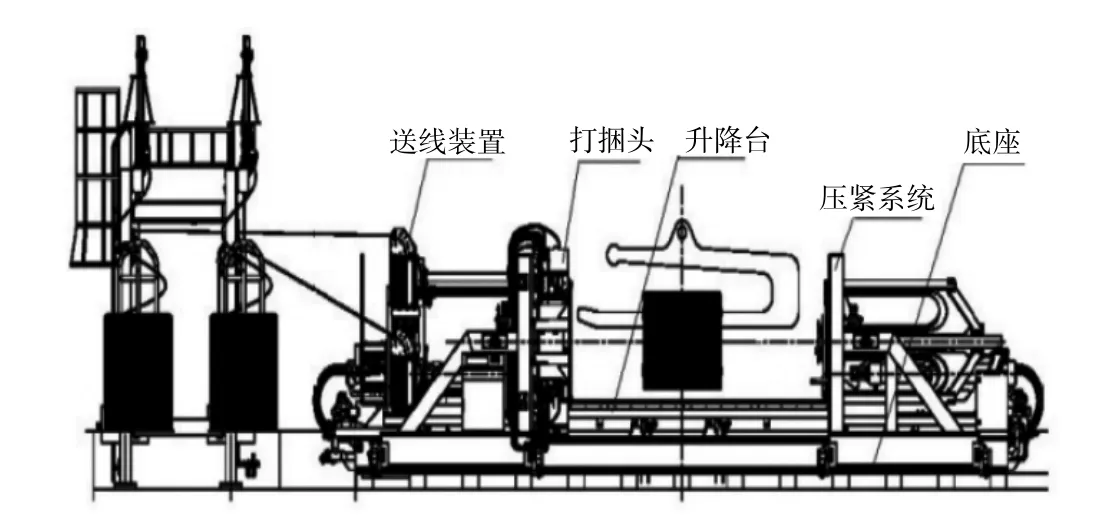

由于全自动线材打捆机包含半自动线材打捆机的所有工作流程,因此本文仅对全自动线材打捆机工作原理进行简述。全自动线材打捆机按机构执行动作不同一般可分为送丝、抽丝及蓄丝、拧丝系统,工作大致分为滚圆、压紧、打包三个阶段[1]。其结构如图1 所示。生产完成的线材经由C 型钩运送到指定位置后,由打捆机压板对其进行定位、夹紧,同时弧形导线系统开始工作,导丝槽在液压马达的驱动下完成闭合。当准备工作结束,喂线马达驱动捆丝进入导丝槽装置,在捆丝的一端绕过线卷运动一周到达预定位置后,夹紧缸对捆丝的端头进行夹紧,随后喂线马达反转抽丝使捆丝达到预定的拉紧力。在完成喂丝、抽丝动作后,打捆装置开始工作,打捆头在液压马达驱动下对捆丝的端头进行打捆。打捆完毕,助切缸对捆丝端头进行切除,同时松开缸工作,各机构依次完成复位,打捆结束。从其工作原理可以看出,线材打捆机大部分较为复杂的动作均发生在打包阶段上,其中送线与打结又是该阶段最重要的两个动作,因此包含自动打包流程的全自动线材打捆机具有更为明显的优势。

图1 线材打捆机示意

线材打捆机按其结构组成可以分为机械装置、液压传动、电气控制三个部分。打捆机机械装置部分主要负责对线材进行捆丝拧结,位于打捆机机头,是打捆机的主要执行机构。该设备的机械装置部分由喂线装置、捆丝夹紧装置装置、捆丝扭结装置、助切装置、捆丝导向装置等组成[2]。液压系统主要由油箱、电动机、液压泵、先导式溢流阀、冷却器、过滤器、蓄能器、电磁换向阀、液压缸和液压马达等几部分构成。打捆机的控制器采用PLC 控制系统,可以通过操作台上的开关实现线卷打捆操作。

2 打捆机发展现状

2.1 国内线材打捆机研究发展现状

随着世界钢铁产业的蓬勃发展,国内外对于打捆机的研发也在不断深入。深入总结国内外线材打捆机的研究现状,对于发现国内打捆机存在的不足并提出指导意见具有一定的积极作用。国内对全自动线材打捆机的研发具体表现在以下三个方面:

(1)在打捆机的机械结构设计方面,李松森、王朝阳等[3]针对国内线材打捆机存在线卷压紧不实、抽丝力不足、喂线周期长、设备占地面积大等技术难点进行相关研究,设计一款新型线材打捆机,该打捆机可以实现两片压板的同步运动,从而解决线卷压紧不实的问题。针对打捆机生产线上缺少散卷冷却线、盘卷温度过高、盘卷散乱不规整的问题,李成群[4]通过研究、对比国内外多种打捆机捆丝机构,提出一种新型打捆机拧丝装置。该拧丝装置可在拧紧捆丝的同时前后移动,解决了拧丝头原地扭转打结从而导致捆丝拧断的不足,可实现打捆结的防松、防脱,省去了打捆机上独立的防脱和压平机构。常熟市新冶机械制造有限公司研发的森德斯线材打捆机[5]和摩根线材打捆机[6],其打捆机金属主体经过热处理等工序,具有重量轻、强度高、耐腐蚀、不易氧化、易于维护的优势。

(2)在打捆机液压系统改进方面,陈龙[7]针对现有的拧丝头被助切装置切断后易出现切头不规整导致打捆机极易发生故障现象,设计出了可以边拧结、边前进的新型拧丝助切缸机构,解决了当前线材打捆机打出的捆结易卡线的情况,减小了盘卷捆结的弯曲应力,大大降低了打捆机故障率,使捆结更加牢固、可靠。为了充分增大打捆机喂线系统的抽丝力和捆丝头夹紧力,付永领、林自旺等[8]利用AMESim 软件系统对线材打捆机执行喂丝、抽丝、夹紧等动作的液压系统进行建模仿真,并综合剖析了喂丝、抽丝过程中液压马达、液压泵、蓄能器、液压管路和压力继电器参数对马达速度的影响,给出了较为优化的方案,该方案成功应用于打捆机,大大提升了打捆机喂线机构液压系统的稳定性。裴忠才、郭磊等[9]根据钢材打捆机运行的具体特征,设计了一种新型有效的齿轮泵源控制系统,通过蓄能器与压力继电器调控整体液压系统的最大、最小压力从而减少整个液压系统的溢流损失,同时也较好的达到了减小整体液压系统发热的目的。

(3)在打捆机的智能化与自动化改善方面,北京航空航天大学[10]致力于打捆机器人的研究,成功研发了一台新型全自动打捆机器人。该机器人液压系统为高效控制回路,有效减少了溢流所产生的压力损失,同时改善了系统的发热量。该打捆机器人采用了基于PLC 的双CPU 管理系统进行控制,为打捆机的进一步智能化奠定了可靠基础。杨春彬、李建功[11]经过深入研究国内外多种型号的打捆机控制器,发明了一款新型打捆机控制系统,该打捆机控制器采用基于西门子三百系列PLC 的模块控制器,极大提高了打捆机工作的稳定性和可靠性,并具备了优秀的人机交互性。付永领、祁晓野等[12]设计一款由Profibus-DP 现场总线的全自动棒材打捆机控制系统,该打捆机具有较高的故障诊断及以我监视功能,发生故障可以进行自我报警并将故障代码发送到远程控制终端。

从目前情况来看,国内的线材打捆机研究虽然发展较快,但仍无法满足国内生产需求。国内采用的大部分是半自动线材打捆机,缺少先进的设备与良好的结构,打捆质量差、效率低下是当前半自动线材打捆机存在的主要不足,同时打捆机机头的机械结构设计上缺乏创新,导致一些打捆机无法满足国内生产需要。国内自主制造的打捆机自动化程度较低,不少生产线还存在大量人工操作。通用化程度也较低,一台打捆机往往无法适应多种打捆需要,液压系统也需要进一步革新。

2.2 国外线材打捆机研究发展现状

国外打捆机研制起步较早,在结构优化改进与创新设计方面,积累了丰富经验,产品发展水平相当成熟,全自动线材打捆机在国外的线材生产中已广泛应用。

日本潼川公司研制出的TMB 系列全自动线材打捆机。该打捆机的的传动系统采用差动齿轮的传动结构。可以利用同一个液压马达先后完成捆线端头夹紧、喂线抽丝、拧丝以及切断捆丝,极大节省了生产成本,使得打捆机液压系统结构更加简化,减小了占地面积,方便维修。瑞典Sund Birsta[13]公司研制的KNCA线材打捆机,该打捆机主要由捆轧装置、液压喂线装置、控制器、继电器等组成,可以适用于多种不同规格的线材、棒材及型材的捆轧打包,且包装质量良好。瑞典森德斯公司研制的PCH-4KNB/4600 型线材打包机[14],这种线材打包机可以对C 型钩上散乱的线卷进行托起、压紧,扭结装置由四道打捆头组成,可以进行四道捆轧,打捆可靠性高且外形美观。森德斯公司研制的KNB 型打包头,是对打捆机构的重要改进,通过该KNB 型打包头完成的扭结捆丝端头没有明显的捆线,这样大大避免了打捆机捆丝卡线现象的发生,有较好的外观效果。信诺公司开发的M20RN -F 全自动打捆机和M410 系列钢带打捆机可以应用到现有的线材生产线,该系列打捆机可以更大限度地提高打捆效率,主要应用于高负载、强拉力、高速打捆的线材打捆场合。公司研发的另一类M247 模块化钢带打捆设备[15]首创全电动、模块化全电动设计,无需液压装置就可工作,单一的电源可以保证更好的控制和监测打捆机机头工作状况。意大利的富朗公司开发的AM100[16]立式钢材全自动打捆机和MH200[17]系列打包机,自动化程度较高,可应用于各种自动重型工业捆扎装置。

国外的打捆机研制起步比较早,在自动化方面有着显著优势。发达国家钢铁产业线卷打捆包装技术已经十分完善,基本能实现全自动打捆且打捆后具有良好的外观,同时在打捆机液压系统以及控制系统方面的改进水平也十分先进。

3 当前线材打捆机存在的问题

国内线材打捆机研发虽起步较晚但随着钢铁产量的不断提高,打捆机的应用已十分广泛,打捆机的研制也得到了极快发展,但仍存在一系列问题为:

(1)自动化程度较低。我国钢材打捆机自动化程度与国外相比还存在一定差距。我国钢材打捆机缺乏先进的自动控制系统,大部分依靠进口国外,所购产品大多无法很好地满足国内钢材包装要求。大部分钢材加工生产线还未实现钢材打包的全自动化,人工捆轧仍是国内线材打包的主要方式。

(2)对打捆包装机主要机械部分的设计和改进缺乏研究。打捆机的可维护性是设备连续运行工作的关键,在线材生产线上,打捆机往往要24 h 不间断运行,难免会出现碰撞、磨损导致元件损坏,它的先进与否直接影响到整个钢材打捆的效率和质量,因此要充分考虑打捆机维护简便、快捷,对打捆机的结构进行改进。除此之外国内还对打捆机的机头机械部分缺乏研究创新[18]。打捆机机头是打捆机的重要部件,所有复杂工作均由打捆机的机头执行,该部件很大程度上直接影响全机的使用效率。由于机头结构较为复杂,因此极易出现故障。对打捆机机头进行持续的设计与优化能有效克服打捆机的结构缺陷,进一步提高打捆机工作可靠性。

(3)可靠性低,机器易出现故障。主要液压元件以及各种执行部件、检测部件的安全性还有待于进一步提高。由于打捆机的工作环境较为恶劣,因此必须提高打捆机在高温、多粉尘环境下的可靠性,对发生的故障能及时进行检测、报警并将故障信息传给操作者以进行后期修复。目前国内打捆机的性能和国外的性能还具有相当大的差距,研制性能优良、低故障率的打捆机对于提升打捆效率具有重大意义。

(4)噪声、震动大,工作环境差。国内线材生产环境较差,因此线材打捆的工作环境也差,液压系统易与空气发生共振从而产生噪音[19]。具有良好性能的液压系统必须在线材打捆机中得到良好应用。

4 线材打捆机未来发展趋势

随着科技的进步,新材料、新技术逐渐在线材打捆机上得到较好应用,为了不断缩小与国外先进打捆包装技术的差距、满足国内线材生产包装的更高要求,线材打捆机应具有以下发展趋势:

(1)通用化得到增强。打捆机工序流程衔接的比较严密,因此各种的线材可以适用同台打捆机,打捆机也可以按照捆线的种类,自行选用各种材料的捆丝完成打捆工作。目前国内线材打捆机主要是人工喂丝,但未来也可以使用打捆机器人模拟人工的动作完成捆线的送丝,这样就能够做到常规打捆机的多品种化与通用化,智能化程度也同步提升。目前国内部分主流钢材制造企业也已开始尝试利用打捆机器人替代传统人工完成打捆,但由于投入的故障检修维护相对高昂,还无法大面积普及,后期在工业化上通过进一步研究,才能大面积投入工业化使用。

(2)在减少打捆周期同时提高打捆效能,以减少故障率。为适应钢材高效率制造,需要增加打捆机的打捆速度,机器需要在较低的故障率下连续工作。当前国外已经取得了良好的成绩,可以实现全自动化操作,并对液压系统以及电子监控系统进行了全方位的整改,同时在报警系统方面也得到了一定的进步,处于领先的水平。因此未来我国打捆机市场将形成全方位机器故障监测预警功能,当出现故障时,打捆机能够自主监视、自行告警,并将故障代码、产生原因等发送到远程管理终端。

(3)朝向专业化、系列化方向发展。同一生产线制造的线材质量均有差异,为了适应对不同的线材具有不同的生产工艺和包装需求,线材打捆机要向产品系列化、专业化的大趋势发展,需要研发适合各类钢材产品打捆的专用钢材打捆机,重点体现在各类先进捆扎材质的应用,以及对捆绑锁紧方式的革新。国外已经初步完成了打捆机的系列化和专业化。为适应我国未来钢铁产业需要,需要对打捆机的种类进行进一步的优化提高。

(4)更加节能,更为环保。为适应国内低碳环保需要,减少材料和能源消耗,需要使打捆机朝着更为环保绿色的方向发展,不断提高打捆机的工作效率。

5 结语

目前国内线材打捆机大多依靠进口,在线材打捆机的自主研发、优化与辅助装备等方面与国外发达国家存在一定差距。我国自主研发的线材打捆机存在自动化程度低、结构不合理、效率低等问题,依靠进口国外线材打捆机与我国钢铁产业发展生产模式不匹配,因此,开发研制适应国内钢铁工业发展需要的线材包装打捆机和相关辅助装置是我国钢铁行业的迫切要求,对推动钢铁行业持续发展具有重要的现实意义。为了适应市场对线材捆扎质量的更高要求,必须对线材打捆机进行持续的改进、革新,不断优化产品结构,提高效能。