一步法制备MgO-Nd2Zr2O7复相陶瓷惰性燃料基材的热物理性能

王 研,王 进,王军霞,李旭昇,唐逸杰

(西南科技大学 材料与化学学院,四川 绵阳 621010)

乏燃料的后处理过程中会产生多种高放射性废物,包括Pu和次锕系核素(MA,主要为Np、Am、Cm)[1-2]。一座1 000 MW轻水反应堆每年产生约25~30 t乏燃料,其中含有多达290 kg的Pu。截至2019年底,全世界从乏燃料中分离出的Pu约为260 t[2]。从反应堆乏燃料中分离出的Pu和从核武器退役下来的Pu是关乎环境安全与核扩散的潜在威胁,日益增长的Pu库存也已经成为一个全球性问题。目前,国内外学者提出了一种U-Pu混合氧化物燃料(UO2-PuO2,MOX)用于燃耗Pu,并已应用于轻水反应堆中[3-5]。这不仅可以嬗变日益增长的Pu库存,还可以最大程度地利用核能。然而,由于MOX燃料中的238U在吸收中子后会发生β衰变从而产生额外的Pu,使得MOX燃料也成为Pu的来源之一,因此这种增殖型燃料无法达到有效减少Pu库存的目的[4]。鉴于此,近年来国际上又提出了一种无U的惰性基材燃料(IMF)用于替代MOX燃料,这是一种将PuO2均匀分散到非增殖型惰性基材(IM)中的弥散型燃料,即将MOX燃料中的UO2替换为IM,可以有效减少Pu以及MA的库存[6-8]。

对于MgO-Nd2Zr2O7复相陶瓷的制备,当前已报道的制备方法均采取先合成再复合烧结这一思路,即先合成Nd2Zr2O7烧绿石,再与MgO混合,然后烧结成复相陶瓷[11-12,19-20]。这种两步法制备思路使用的原料多为硝酸盐,但这些硝酸盐的熔点较低且难以烘干,不利于后续的批量制备[13],且两步法的制备周期长、工序繁杂。针对两步法制备工艺的不足,本文使用一种更加简便且高效节能的固相反应一步法制备工艺,实现合成和复合烧结一体化,简化制备步骤,缩短制备周期[21]。此外,本研究重点对一步法制备的MgO-Nd2Zr2O7复相陶瓷的热导率和热膨胀系数等热物理性能进行测试与表征,以评估其热物理性能。

1 实验方法

1.1 样品制备

本文所用原料为氧化镁(纯度≥99.9%)、氧化钕和氧化锆(纯度≥99.5%)。采用固相反应一步法制备MgO-Nd2Zr2O7复相陶瓷,复相陶瓷的化学组成设计为ωMgO-(1-ω)Nd2Zr2O7,简写为ωM-(1-ω)NZO,其中ω为MgO所占的质量比,并设置ω为0.3、0.4、0.5、0.6、0.7。将上述3种原料按化学计量比配料,以锆球为研磨介质,无水乙醇为分散剂,在行星球磨机中球磨混合24 h后,在60 ℃烘箱中烘干。将烘干后得到的粉体进行造粒、成型,随后在200 MPa条件下进一步等静压成型。成型的坯体排塑后置于1 500 ℃马弗炉中在空气气氛条件下烧结24 h,随炉冷却至室温后得到ωM-(1-ω)NZO复相陶瓷。更多的制备工艺细节详见本课题组的先前研究[21]。

1.2 样品表征

采用Smart Lab型X射线衍射仪(X-ray diffractometer, XRD)对制备的MgO-Nd2Zr2O7(M-NZO)复相陶瓷进行物相分析,采用Strata 400S型高分辨透射电镜(transmission electron microscopy, TEM)对典型样品的微观形貌和晶粒进行观察表征。测试所用Cu靶的测试角度为3°~90°,步长为0.02°。样品的实际密度ρ(g·cm-3)由阿基米德排水法测定,样品的理论密度ρ0(g·cm-3)和孔隙率φ(%)分别由式(1)和式(2)求出:

(1)

(2)

式中:ρM为MgO的理论密度,3.58 g·cm-3;ρNZO为Nd2Zr2O7的理论密度,6.36 g·cm-3。

采用激光热导仪(DLF-1600型,美国TA仪器有限公司)测试M-NZO复相陶瓷样品的热扩散系数α,测试温度区间为室温~1 400 ℃。测试的圆形样品尺寸为φ10 mm×2 mm。测试α时,对各个样品的每个温度点进行3次测试,并以3次数值的平均值作为α最终结果。利用Neumann-Kopp法则计算得到M-NZO的比定压热容cp,样品的热导率λ则根据ρ、α及cp求得,计算公式如下[22]:

λ=cp·α·ρ

(3)

为了排除φ对λ的影响,对式(3)结果进行修正得到材料的本征热导率λ0[23]:

(4)

采用热膨胀仪(DIL402C/7,德国耐驰有限公司)测试M-NZO各组分样品的热膨胀系数,每个样品均进行了1次测试,测试样品的尺寸为42 mm×4 mm×4 mm。测试温度范围与α的测试范围保持一致,样品的热膨胀系数如下:

(5)

式中:CTE为样品的热膨胀系数;L0为温度为室温T0(25 ℃)时的样品长度;L1为温度为T1时的样品长度;L2为温度为T2时的样品长度;ΔT为温度差;ΔL为样品长度差。

2 结果与讨论

2.1 复相陶瓷的物相组成及微观形貌

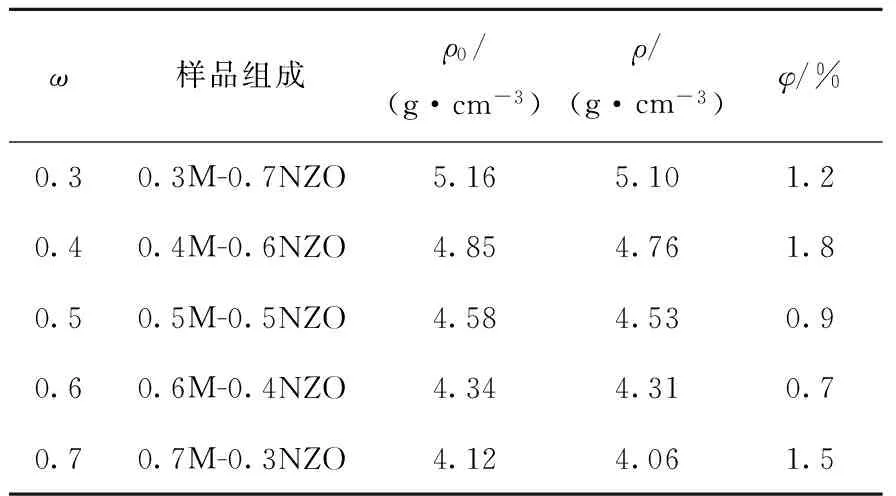

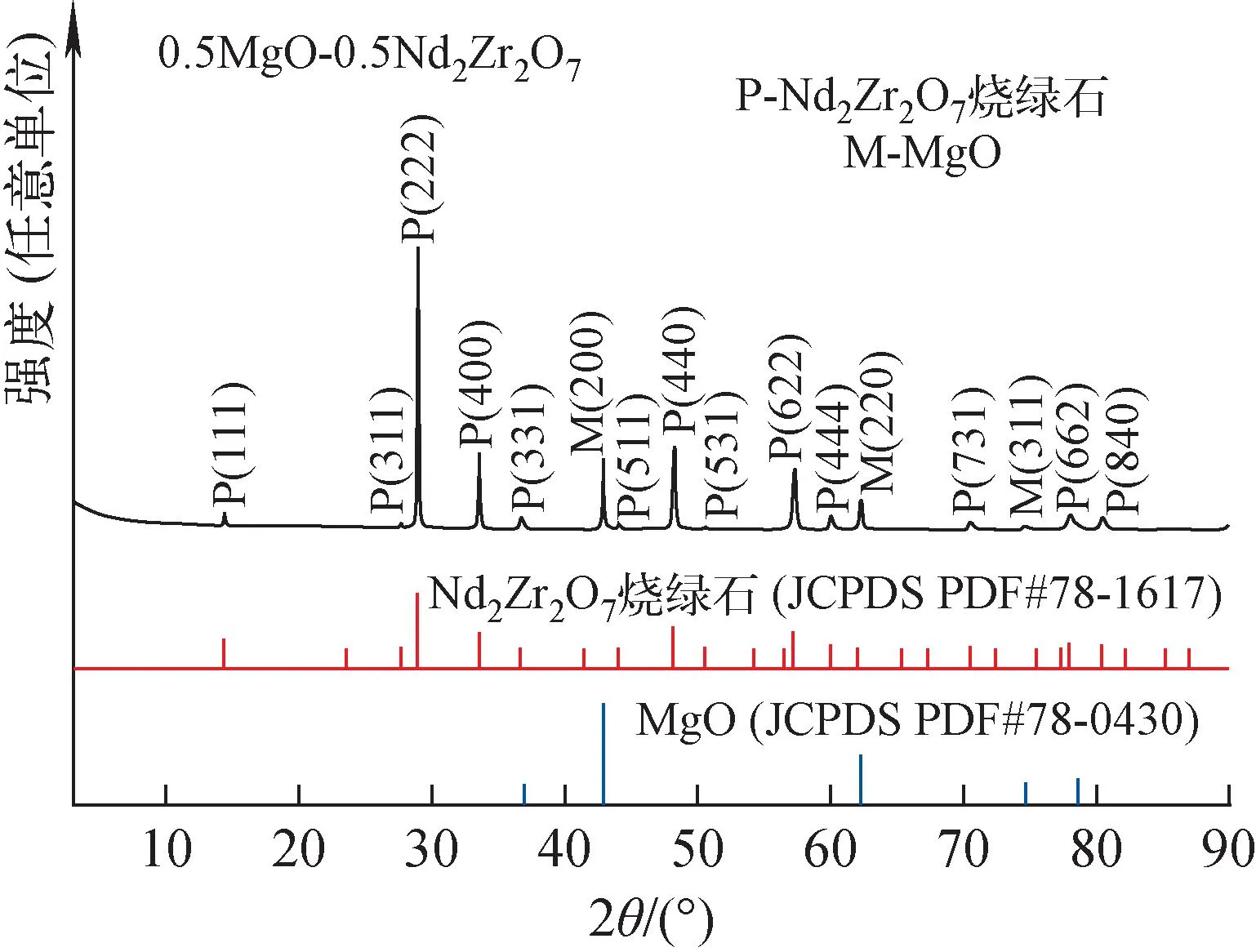

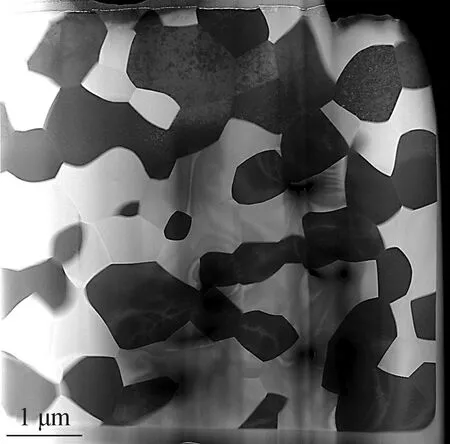

图1为采用一步法在1 500 ℃烧结24 h制备的0.5M-0.5NZO复相陶瓷样品的XRD谱。由图1可知,复相陶瓷仅由MgO相(JCPDS PDF#78-0430)和Nd2Zr2O7烧绿石相(JCPDS PDF#78-1617)组成,并没有出现其他结晶杂相。此外,本课题先前的研究结果[21]证实,所有复相陶瓷组分中MgO和Nd2Zr2O7烧绿石两相的质量分数与设计的理论化学组成几乎一致。图2为典型的0.5M-0.5NZO复相陶瓷样品的TEM暗场图像,结果表明微观形貌中M-NZO复相陶瓷的晶界清晰,两相晶粒分布均匀。此外,晶粒与晶粒相互间呈紧密的嵌合连接,无明显孔洞,显示出致密的微观形貌,证实了一步法制备的M-NZO复相陶瓷样品具备良好的致密性,与表1中得到的低孔隙率相一致。为进一步探究采用一步法制备的M-NZO复相陶瓷中两相晶粒的大小,分别对两相的晶粒尺寸分布进行计数统计,测量及拟合结果示于图3。由拟合结果可知,复相陶瓷样品中的MgO和Nd2Zr2O7烧绿石晶粒大小相近,平均晶粒尺寸分别为0.75 μm和0.70 μm。

表1 ωM-(1-ω)NZO复相陶瓷的理论密度、实际密度及孔隙率Table 1 Theoretical density, bulk density and porosity of ωM-(1-ω)NZO composite ceramic

图1 一步法制备的0.5M-0.5NZO复相陶瓷的XRD谱Fig.1 XRD pattern of 0.5M-0.5NZO composite ceramic prepared by one step method

图2 0.5M-0.5NZO复相陶瓷样品的TEM暗场图像Fig.2 TEM dark field image of 0.5M-0.5NZO composite ceramic

a——MgO;b——Nd2Zr2O7烧绿石图3 晶粒尺寸图Fig.3 Chart of grain size

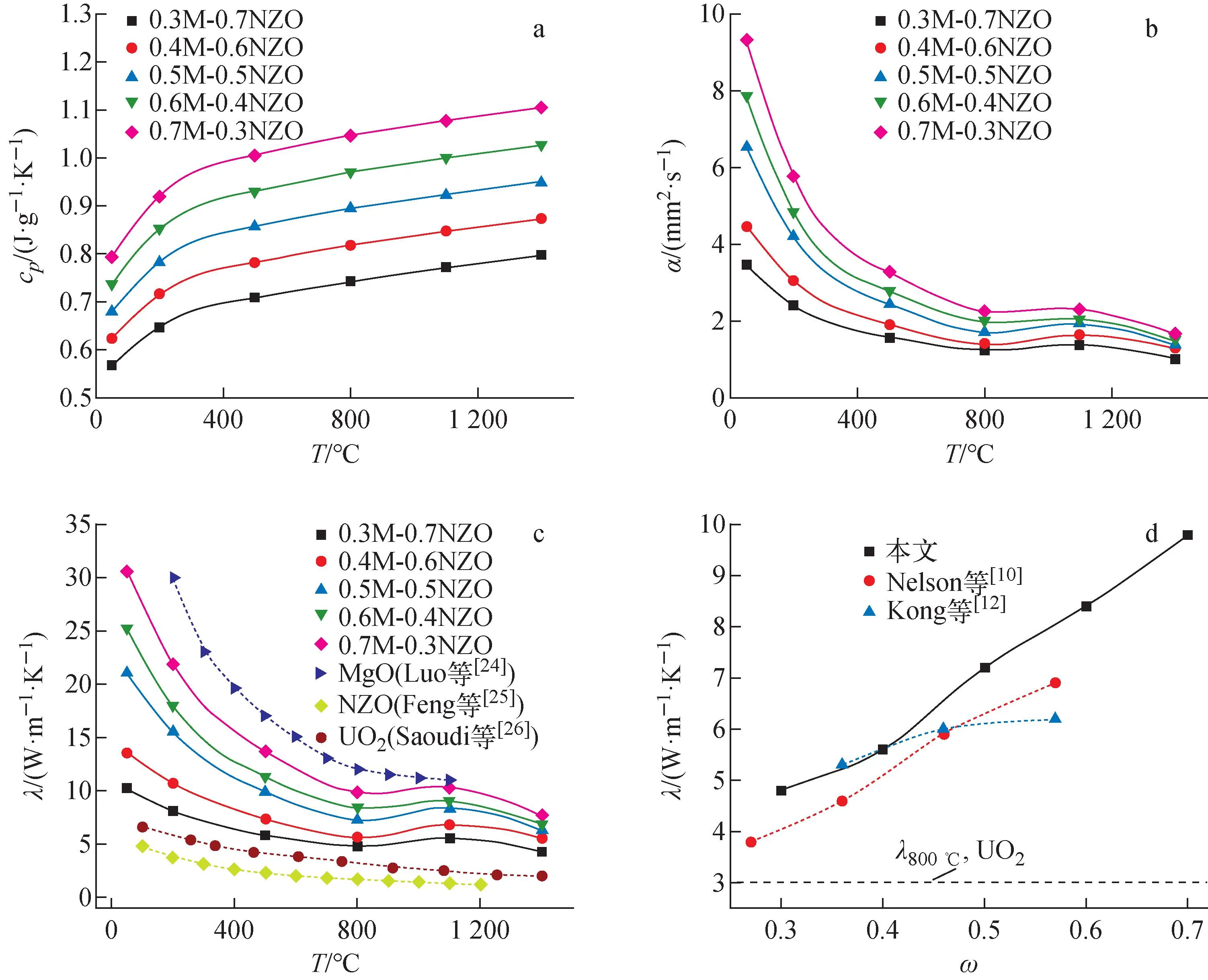

a——比定压热容;b——热扩散系数;c——热导率;d——800 ℃时热导率数据与文献数据对比图图4 ωM-(1-ω)NZO复相陶瓷的热物理性能Fig.4 Thermophysical property of ωM-(1-ω)NZO composite ceramic

2.2 复相陶瓷的热导率

图4为M-NZO复相陶瓷样品在不同温度下的各项热物理性能曲线,由于各项热物理性能的误差限小于图中符号的大小,因此图中省略了所有热物理性能数据的误差限。其中图4a为不同温度条件下M-NZO复相陶瓷的cp,由图4a可知随着复相陶瓷中MgO含量的增加,复相陶瓷的cp也随之增加。此外,随着温度的升高,cp不断升高,且在温度较低时(室温~340 ℃)增长较为迅速,在高温时(>340 ℃)增加速度趋于平缓。这是由于当温度高于材料的德拜温度时,cp趋近于一个和温度无关的常数。对于M-NZO复相陶瓷,MgO和Nd2Zr2O7的德拜温度分别为340 ℃和230 ℃,因此当温度高于340 ℃时,随着温度进一步升高,M-NZO复相陶瓷的cp变化较小。图4b、c分别为不同温度条件下M-NZO复相陶瓷的α和λ的变化曲线。由图4b、c可知α和λ的变化规律十分接近,样品中的MgO含量越高,α和λ越大。此外,在室温~800 ℃范围内,M-NZO复相陶瓷的λ随着温度的升高而降低;而当温度超过800 ℃时,λ又逐渐略微地升高,到1 100 ℃时达到最高(0.7M-0.3NZO试样的λ可达10.3 W·m-1·K-1),随着温度继续升高到1 400 ℃时,λ又缓慢地降低。其他相似复相陶瓷体系,如La2Zr2O7/LaPO4复相陶瓷、La2Zr2O7烧绿石陶瓷、(Ca2Nb2O7)x(Gd2Zr2O7)1-x陶瓷等的λ也出现了类似的先降低再略微升高而后又缓慢降低的现象[22,27-28]。具体的原因为:在陶瓷材料中,热传导主要是由晶格振动的格波运动来实现的,当温度不太高时,光频支格波的能量很微弱,起主要作用的是声频支格波,即低温时表现为声子导热机制。晶格中声子对热导率的贡献可由下式表示[29-30]:

(6)

式中:ω为声子频率;c为比热容;v为固体中的声子传播速度;l为声子平均自由程。其中,l对λ的贡献最大,是声子热导率机制中最重要的因素,可用下式表示[29-30]:

(7)

式中:lP为声子-声子相互作用;lD为点缺陷散射引起的声子平均自由程;lB为晶界散射引起的声子平均自由程。由于本研究中l(约为1 nm)远小于M-NZO复相陶瓷的平均晶粒尺寸(0.75 μm和0.70 μm),因此可忽略晶界散射对于l的影响[30-31]。

在温度升高过程中,晶格原子振动愈加剧烈,声子与声子间的相互作用越强,声子间碰撞概率加大,相应的l越小,λ也就越低。当温度升高到德拜温度后,由于c随温度变化不大,而l的减小逐渐趋于下限,所以随着温度升高,λ的降低速度变得平缓。但是,当温度继续升高到800 ℃以上时,M-NZO复相陶瓷样品呈半透明的暗红色,即发出波长较高的近红外光,此时样品中光子传热对于λ的贡献会逐渐增加,故在图4c中800 ℃以上时出现了由于光子传热所致的M-NZO复相陶瓷样品λ略微增加的现象。

由图4c可知,MgO的加入明显弥补了Nd2Zr2O7烧绿石的低λ。在测试温度范围内,M-NZO复相陶瓷的λ均高于UO2陶瓷的λ,包括MgO含量最少的0.3M-0.7NZO复相陶瓷样品,且在1 400 ℃时M-NZO复相陶瓷的λ是UO2陶瓷的2.1~3.8倍。由此可见本文所制备的M-NZO复相陶瓷能够满足IM的热传导要求。为了进一步评估一步法制备的M-NZO复相陶瓷在热物理性能上的优势,在相同温度条件下(800 ℃),将其与文献中已报道的采用两步法制备的M-NZO复相陶瓷的λ进行对比[10,12],具体结果如图4d所示。此外,表2还总结了两种方法制备的M-NZO复相陶瓷的φ和晶粒尺寸[10,12]。由表2可知,两种方法得到的M-NZO复相陶瓷的晶粒尺寸均远大于l,故可以忽略晶粒尺寸对复相陶瓷λ的影响。此外,由于本研究中一步法制备的M-NZO复相陶瓷致密度更高,微孔和孔隙对声子的散射效应较弱,所以一步法制备的M-NZO复相陶瓷的λ要高于文献中两步法制备的M-NZO复相陶瓷的λ,差值最大时约为2 W·m-1·K-1。因此,相较于两步法而言,一步法制备的M-NZO复相陶瓷具有更加优异的λ。

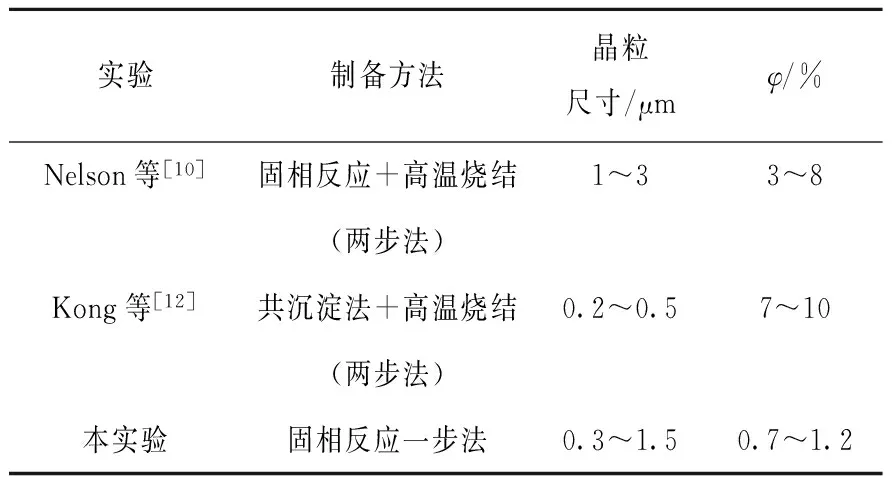

表2 一步法和两步法制备M-NZO复相陶瓷的晶粒尺寸及孔隙率Table 2 Grain size and porosity of M-NZO composite ceramic prepared by one-step method and two-step method

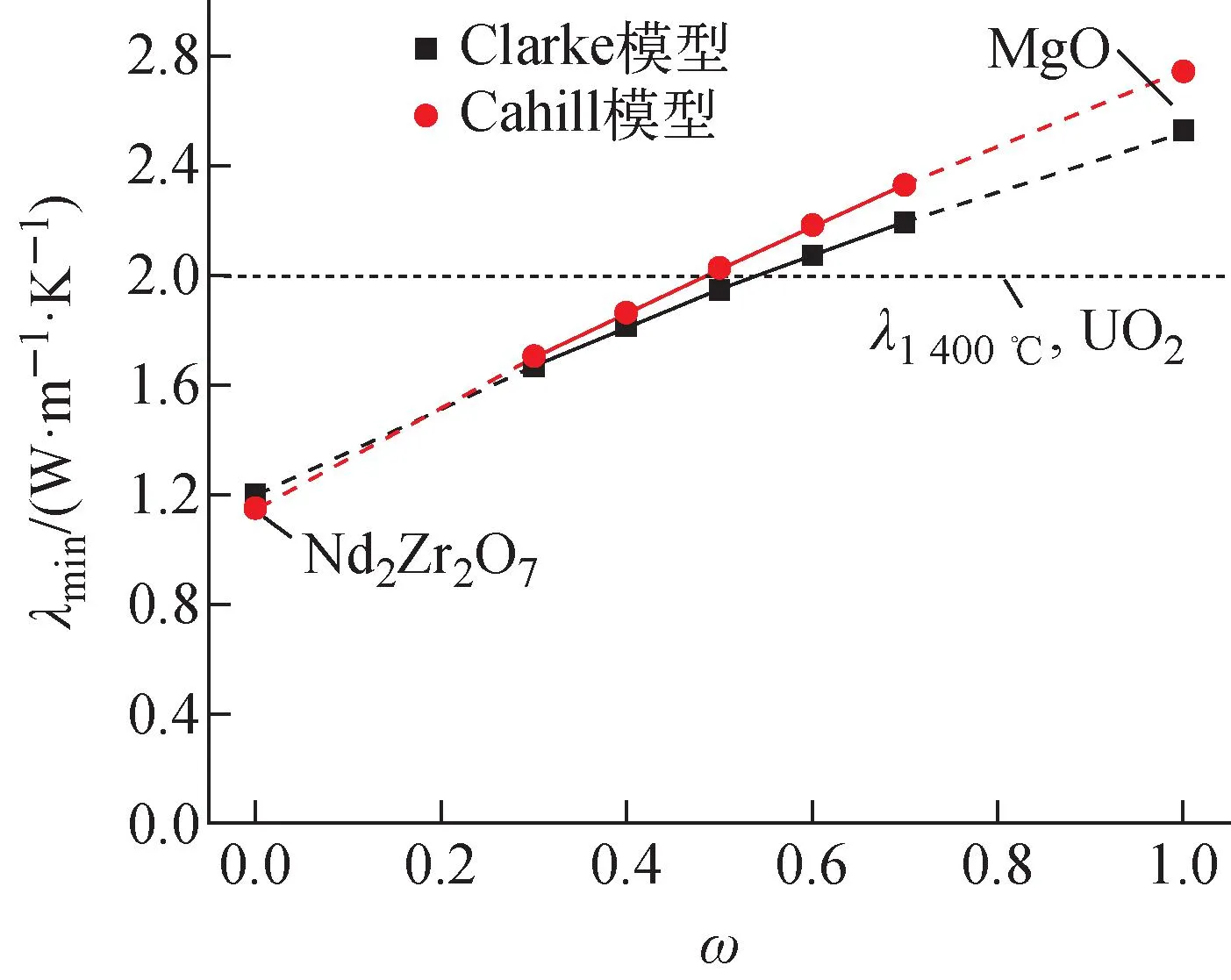

研究表明,复相陶瓷中点缺陷的数量会随温度的升高而逐渐增多,相应的点缺陷散射增强,λ也会逐渐降低,当晶体完全非晶化时会存在一个最小λ,与温度无关,通常称为材料的最小热导率(λmin)或非晶态极限热导率[32-34]。一般来说,晶质材料的λ很难突破这一限制。M-NZO复相陶瓷作为一种潜在的IM用于嬗变Pu和MA,在辐照诱导下MgO和Nd2Zr2O7烧绿石不可避免地会发生非晶化,使得其λ在较低温度时可能提前达到非晶态极限热导率,从而影响IM在高温下运行的安全性及稳定性。为了进一步探究M-NZO复相陶瓷完全非晶化时的λ与UO2陶瓷的差异,采用两种经典的Cahill模型[32]和Clarke模型[35]对不同组分ωM-(1-ω)NZO复相陶瓷的理论λmin进行了计算和评估。图5是根据这两种模型得到的各组分M-NZO复相陶瓷的理论λmin。由图5可知,根据两种模型计算出的M-NZO复相陶瓷的理论λmin无明显差距,且不同组分的M-NZO复相陶瓷的λmin随MgO含量的增加呈线性增加。此外,所有组分M-NZO复相陶瓷的λmin均接近于高温时(1 400 ℃)UO2陶瓷的λ。当组分中MgO含量大于50%(ω=0.5)时,M-NZO复相陶瓷的理论λmin会超过1 400 ℃时UO2陶瓷的λ,这可以为制备M-NZO复相陶瓷时选取两相的比例提供理论支撑和借鉴。

图5 ωM-(1-ω)NZO复相陶瓷的理论最小热导率Fig.5 Theoretical minimum thermal conductivity of ωM-(1-ω)NZO composite ceramic

2.3 复相陶瓷的热膨胀系数

图6a、b分别为在室温~1 400 ℃范围内,不同组分M-NZO复相陶瓷样品的长度变化和CTE。由图6a可知,M-NZO复相陶瓷样品的长度随温度的升高而增加,当温度从室温增加到1 400 ℃时,样品长度的相对伸长量变化dL/L0(以百分比表示,其中dL为升高温度后样品长度的增加量)曲线与温度近似呈线性关系(R2=0.999),这表明在温度升高过程中M-NZO复相陶瓷样品没有出现突然的体积变化,具有优异的热膨胀性能。由图6b可知,各组分M-NZO复相陶瓷样品的CTE在低温阶段(<300 ℃)随着温度的升高先快速增长,达到一定温度后CTE的增长速度放缓,并逐渐趋于一个与温度无关的值,这与图4a中复相陶瓷cp的变化趋势基本一致。对于M-NZO复相陶瓷而言,其比热容和热膨胀的转变温度点均约为250~300 ℃,与单相MgO和Nd2Zr2O7烧绿石的德拜温度相近。这是因为热膨胀是固体材料受热以后晶格振动加剧而引起的体积膨胀,晶格振动的加剧又意味着热运动的能量增大,而材料升高单位温度时能量的变化量就是cp。因此,M-NZO复相陶瓷的CTE与cp密切相关,并有着相似的变化规律。此外,M-NZO复相陶瓷的CTE随MgO含量的升高而逐渐增加,说明M-NZO复相陶瓷的热膨胀主要来自于MgO的贡献。研究表明单相MgO的CTE(13.9×10-6/K[36])高于Nd2Zr2O7烧绿石的CTE(10.6×10-6/K[37])也说明了这一结论。通过拟合M-NZO复相陶瓷样品长度的相对伸长量变化曲线,可以得出在室温~1 400 ℃范围内,不同组分M-NZO复相陶瓷样品的平均CTE为12.3×10-6~14.1×10-6/K,略高于UO2的CTE(300~2 000 K时为12.1×10-6/K[38]),各组分M-NZO复相陶瓷的具体CTE数据列于图6b中的内嵌表中。

a——线性热膨胀曲线;b——热膨胀系数图6 ωM-(1-ω)NZO复相陶瓷样品的热物理性能Fig.6 Thermophysical property of ωM-(1-ω)NZO composite ceramic

结合2.2节中关于M-NZO复相陶瓷的λ分析可知,对于M-NZO复相陶瓷而言,MgO含量越高,λ和CTE均随之增加。然而,M-NZO复相陶瓷作为一种IM用于代替UO2,并与PuO2混合制备IMF,应保证具有足够高的λ和较小的CTE。总的来说,所有组分M-NZO复相陶瓷的λ均高于UO2陶瓷的λ,且CTE与UO2陶瓷的CTE相当,完全满足IM的热物理性能要求。此外,当MgO含量高于50%(ω=0.5)时,M-NZO复相陶瓷的理论λmin将高于高温下UO2陶瓷的λ。在满足热物理性能的前提下,M-NZO复相陶瓷中Nd2Zr2O7烧绿石的含量越多越有利于嬗变和燃耗更多的Pu和MA。鉴于此,0.5M-0.5NZO(即MgO含量与Nd2Zr2O7烧绿石含量一致)为最佳的复相陶瓷化学组成。

3 结论

本文采用固相反应一步法在1 500 ℃烧结24 h制备了M-NZO复相陶瓷,在分析其物相结构和微观形貌的基础上,重点评估了一步法制备的M-NZO复相陶瓷的热物理性能,主要结论如下。

1) 利用一步法制备工艺,可得到物相组成仅为MgO和Nd2Zr2O7烧绿石且致密性高的M-NZO复相陶瓷,最小孔隙率仅为0.7%,两相的平均晶粒尺寸为0.75 μm和0.70 μm。

2) 在测试温度范围内,一步法制备的M-NZO复相陶瓷的热导率高于文献中两步法制备的M-NZO复相陶瓷的热导率,在高温下(800 ℃)比两步法样品的热导率高出约2 W·m-1·K-1。

3) 所有组分的M-NZO复相陶瓷热导率均高于UO2陶瓷的热导率,在1 400 ℃条件下与UO2陶瓷的热导率相比,M-NZO复相陶瓷的热导率是UO2陶瓷的2.1~3.8倍。

4) 一步法制备的M-NZO复相陶瓷的热膨胀系数随MgO含量的升高而逐渐增加,且与UO2陶瓷的热膨胀系数相当。

5) 当M-NZO复相陶瓷中MgO含量大于50%(ω=0.5)时,M-NZO复相陶瓷的理论最小热导率会超过1 400 ℃时UO2陶瓷的热导率,即最佳的复相陶瓷化学组成为0.5M-0.5NZO。