环氧大豆油丙烯酸酯对衣康酸基聚酯的改性研究*

叶时栋,何智瀚,陈 站,宋松林,刘华溪,韦星船

(1 广州大学化学化工学院,广东 广州 510006;2 清远市柯林达新材料有限公司,广东 清远 511500)

传统的有机溶剂型涂料在施工过程中常常伴随烃类、醇类、醚类等一种或多种有机物的快速挥发,导致VOC排放超标,造成环境污染。因此,低VOC排放的水性环保涂料迅速崛起,正逐步取代有机溶剂型涂料。目前,联合国欧洲成员国的大部分国家和地区,水性涂料使用率已基本达到约80%~90%,欧盟自2004年4月1日起,已宣布禁止生产、销售和推广使用有机溶剂型涂料[1-2]。然而,我国上海地区涂料工业协会调查的有关数据显示,我国涂料市场中水性涂料使用率占比还很低,例如北京、深圳、上海等较发达地区中水性涂料使用率不到25%。随着国家对环境保护工程的进一步重视和涂料行业对水性环保涂料的逐步大力推广应用,水性涂料、UV固化涂料等环保涂料迎来重大发展契机[3-4]。

本文应用环氧大豆油丙烯酸酯(AESO)对衣康酸基不饱和聚酯(PI85C15H)进行改性,探究改性反应的工艺条件,检测改性衣康酸基不饱和聚酯乳液性能及其水性紫外光固化涂料的漆膜性能,研发一种柔韧性、疏水性好、绿色环保的水性紫外光固化涂料用环氧大豆油丙烯酸酯改性衣康酸不饱和聚酯,

1 实 验

1.1 主要原料和仪器

衣康酸(IA)、1,6-己二醇、4-甲氧基酚、对甲基苯磺酸(一水合物)、二丁基二月桂酸锡、2-羟基-4′-(2-羟乙氧基)-2-甲基苯丙酮(光引发剂,分析纯),上海麦克林生化科技有限公司;三乙胺、三乙醇胺、甲苯、丙酮、无水乙醇(分析纯),上海阿拉丁生化科技股份有限公司;环氧大豆油丙烯酸酯(AESO,工业级),广东翁江化学试剂有限公司;衣康酸基不饱和聚酯,自制。

YH-CT001抽屉式紫外光固化机,保定市益弘机电设备有限公司;BGD205/3涂膜涂布器、BGD302漆膜冲击器、BGD504/2漆膜划格器、BGD506/2小车式铅笔硬度计,广州标格达实验室仪器用品有限公司;QTX-1731漆膜柔韧性测试仪,上海普申化工机械有限公司;Tensor27傅立叶变换红外光谱仪、BRUKER AVANCE 400核磁共振波谱仪,德国BRUKER公司;TGA4000热重分析仪,美国PerkinElmer公司。

1.2 环氧大豆油丙烯酸酯对衣康酸基不饱和聚酯的改性

1.2.1 衣康酸基不饱和聚酯的制备

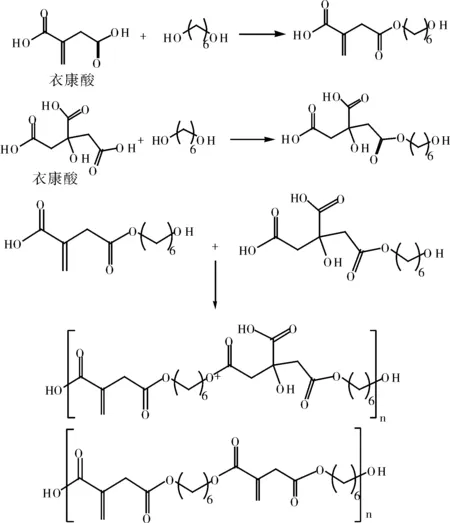

本实验的衣康酸不饱和聚酯是以衣康酸、柠檬酸和己二醇为主要原料进行酯化缩聚反应合成得到。其中酸醇的摩尔比为1.2∶1,衣康酸与柠檬酸的摩尔比为85∶15。反应原理如下[5-10]:

将计量的衣康酸、柠檬酸、1,6-己二醇以及适量催化剂对甲基苯磺酸、阻聚剂4-甲氧基酚在氮气保护下酯化缩聚反应,得到衣康酸基不饱和聚酯(PI85C15H)。

衣康酸基不饱和聚酯应用于UV固化涂料中,涂膜丰满度好、坚硬、耐磨损,但柔韧性较差、涂膜较脆、易开裂。

1.2.2 环氧大豆油丙烯酸酯(AESO)对衣康酸基不饱和聚酯(PI85C15H)的改性

为提升衣康酸基不饱和聚酯涂料的漆膜柔韧性,本文应用环氧大豆油丙烯酸酯(AESO)对衣康酸基不饱和聚酯(PI85C15H)进行复配改性[11-12]。

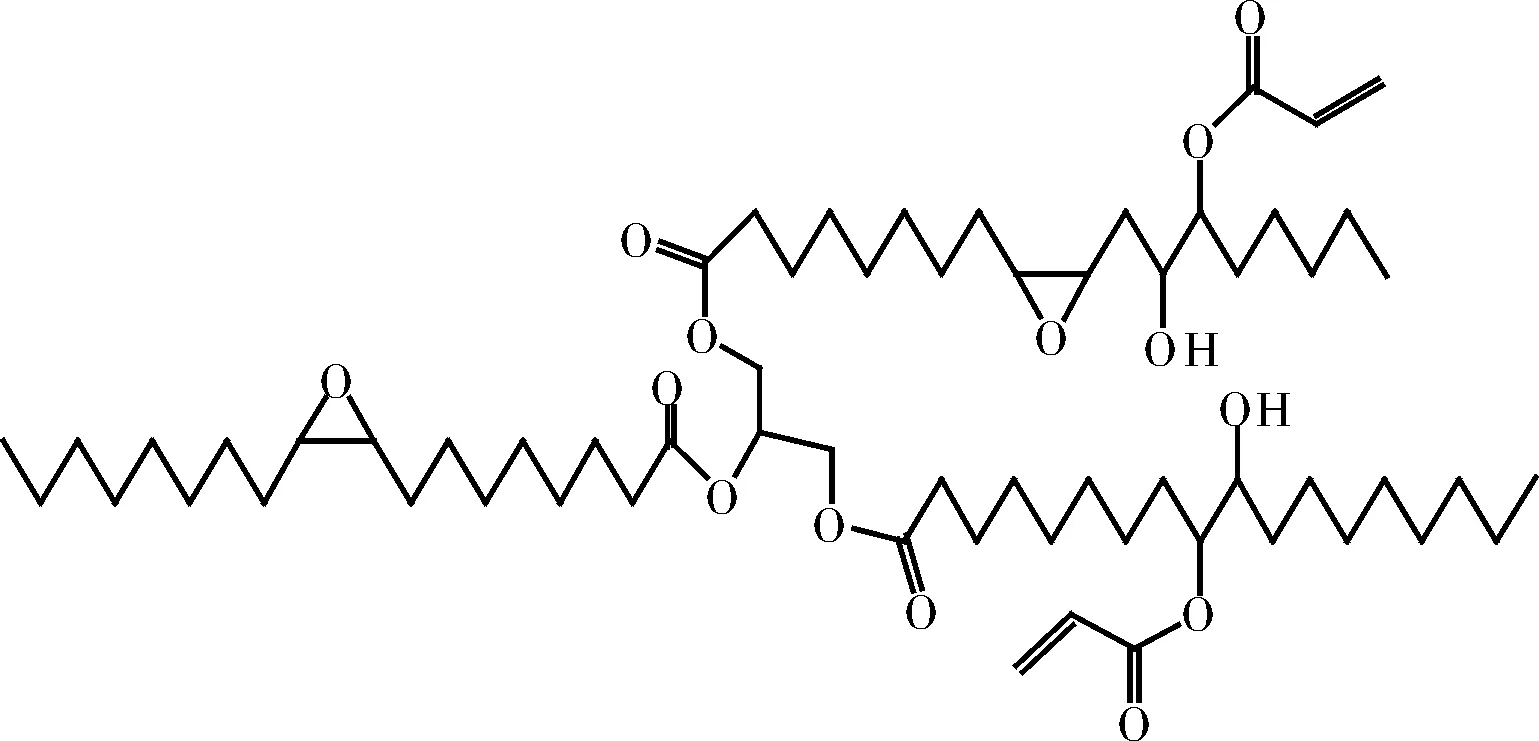

环氧大豆油丙烯酸酯(AESO)结构如下:

将衣康酸基不饱和聚酯(PI85C15H)分别与环氧化大豆油丙烯酸酯(AESO)按照表1中的配比(质量比)分别进行共混复配。

每组各组分混合均匀后,测定其酸值(按式(1)计算),再根据式(2)计算出所需中和剂三乙胺的用量,滴加三乙胺把体系的pH中和至7左右。加入蒸馏水,调节混合体系固含量为50%,强烈搅拌1 h,保存待用。

表1 聚酯PI85C15H与AESO共混复配的配比Table 1 The mass ratio of polyester PI85C15H to AESO

酸值的测定:从混合乳液(总质量为m混)体系中称取质量约1.0 g的混合乳液样品,置于150 mL锥形瓶中,加入15 mL的甲苯-无水乙醇溶液稍加热直至完全溶解,加入1~2滴酚酞,用已标定浓度的氢氧化钾溶液进行滴定,记录滴定终点时所消耗的氢氧化钾的用量。

混合乳液样品酸值X样品(mol/g):

(1)

式中:CKOH——已标定的KOH溶液的浓度,mol/L

VKOH——滴定达到滴定终点时实际消耗的KOH溶液的体积,mL

m样品——混合乳液样品质量,g

根据混合乳液的酸值,按式(2)计算出中和混合乳液酸度所需的三乙胺的用量。中和为有机盐可增加乳液体系的水溶性。

中和剂三乙胺用量m三乙胺(g):

m三乙胺=101.19X样品m混

(2)

式中:101.19——三乙胺的摩尔质量,g/mol

X样品——混合乳液的酸值,mol

m混——混合乳液质量,g

中和后加入适量水调节固含量至50%。

1.3 漆膜的制备

在PI85C15H-AESO的混合乳液体系内加入3%(ω)光引发剂2959以及2%(ω)促进剂三乙醇胺,搅拌10 min得到光固化乳液。

用涂布器将光固化乳液混合物涂布在已经用砂纸打磨好的马口铁片或乙醇擦拭干净的玻璃片上,控制漆膜厚度为50 μm,在60 ℃下烘至恒质量(涂膜面积为10 cm×2.5 cm),并放置在距离1 kW紫外灯15 cm下进行光固化反应30 s,自然冷却后,即可得到固化好的漆膜[13]。

1.4 性能检测

检测混合乳液的粒径尺寸及分布,对固化好的漆膜进行性能测定,检测漆膜的硬度、附着力、弯曲性能、冲击强度、耐溶剂性、耐水性等性能[14-16]。

1.4.1 涂料乳液的粒度分布

水性涂料乳液的粒径大小以及分布对其的稳定性是非常重要的,也对涂料涂膜的性能有着较大的影响[9],乳液粒径大小的精密测定通常是应用激光粒度分析仪装置进行研究的,将乳液稀释到1%(ω)的浓度后在25 ℃下进行测定。通常来说,分散体的平均粒径越小,其稳定性也就越好。

涂料乳液的稳定性及其粒径分布是由亲水性基团的位置、预聚物的性质等若干因素决定的。当其他因素类似的时候,疏水性聚合物往往比亲水性聚合物具有更大的粒径尺寸和更宽的粒径分布。

1.4.2 漆膜外观的检测

根据标准GB/1729-79漆膜颜色检测及漆膜外观测定法进行测定,在天然散射的光线下,检查漆膜层的均匀颜色含量和均匀外观,颜色厚度应能符合标准技术规定允差值范围,外观层应光洁平整、致密光滑,不应出现破损、皱纹等。

1.4.3 漆膜硬度的测定

漆膜硬度表示具有一定厚度的漆膜对于当外来硬物体侵入至其漆膜表面及内部时所能够产生的最大阻力。漆膜本身的表面硬度则是检验其整体机械强度高低的一个极重要的性能指标。

按照我国现行国标中的GB/T第6739号-2006《色漆和清漆:铅笔法测定漆膜硬度》文件中所提出来的标准方法,采用小车式铅笔硬度计来测定漆膜表面的硬度,等级为6 H~6 B。

1.4.4 漆膜附着力的测定

涂膜的附着力表示了漆膜附着在某一基材膜片上时的牢固程度。附着力好坏也是在漆膜测试中非常之重要的一个指标,附着力过差的漆膜使用时将极容易会起泡、脱落,造成基材损坏。常用划格法来对进行测试。

用美工刀先在有漆膜覆盖的试板面上依次沿其纵、横线走向依次垂直划割画出至少6条的横、纵向平行线,平行线之间的直线距离一般均为或小于1 mm,切割或划网格时首先应按规定要求用美工刀的刀尖用力滑穿透过漆膜,切割和画出横、纵向网格线后再立即用另外一根宽度为约25 mm的透明条状的不干胶带,用力使胶带粘附在网格上,2 min左右后即可沿与反方向成大约60°的方向均匀用力撕下胶带,观察漆膜上有无脱落现象等情况。评定漆膜附着力等级质量好坏的一般评定标准有五种,依次如下是:无脱落或有任何脱落:0级;无脱落面积≤5%:1级;有脱落面积5%以上~15%:2级;无脱落面积15%以内~35%:3级;脱落面积35%~65%:4级。

1.4.5 漆膜柔韧性的测定

采用了GB/T1731-1993国家标准中规定的标准方法来检测,根据漆膜能随金属片材料一起弯曲变形而并不随之发生自然开裂、脱落来准确评定漆膜结构的相对柔韧性,利用BGD 561盒式圆柱弯曲试验仪来直接测定漆膜结构的柔韧性,将已涂布的马口铁片在1~3 s内绕轴棒弯曲180°后,不引起漆膜结构发生损坏、脱落时的最小绕轴棒直径用来表示漆膜相对柔韧性,单位为mm。

1.4.6 漆膜的耐冲击强度的测定

根据GB/T1732-2020漆膜耐冲击测定法中的规定进行测试;用BGD 302漆膜冲击器的重锤(重锤质量固定为1 kg)从高处落下,冲击漆膜,然后用放大镜来观察漆膜是否有开裂、脱落等破损情况,不断提高重锤的高度直至漆膜刚刚破损为止,此时冲击器的重锤高度就是所测漆膜的耐冲击强度,用cm·kg表示。

1.4.7 漆膜耐溶剂性的测定

按照中国行业标准中GB/T第23989-2009提出的行业标准《涂料耐溶剂擦拭性测定法》试验方法来测定漆膜材料表面的耐溶剂性,用国家规定的两种标准有机溶剂丁酮(MEK)和乙醇液体把干燥脱脂棉经浸润至润湿后,将湿脱脂棉与需要被测试漆膜试样的表面部位约成45°,用合适的压力(1~2 kg)往复式擦拭漆膜材料所需测试的区域,往复式擦拭时间控制在约每次1 s,共250次。当擦拭次数达到规定的次数时,若漆膜试板的表面仍未被全部擦拭掉且露出底材即可被评为“通过”。

1.4.8 漆膜疏水性能的测定

用JC2000C接触角测量仪来准确测定漆膜表面上的水接触角,通过接触角θ来判断疏水性。

接触角90°,是衡量液体在固体表面接触良好与否的一条分界线,若θ<90°,则表明此类液体较易润湿固体表面,其表面接触角值越小,该固体表面亲水性越好;若θ>90°,液体不容易润湿固体表面,表面接触角越大,表示固体表面疏水性越好[13]。

1.4.9 漆膜耐水性能的测定

按照GB/T 1733-1993标准采用浸水率试验法分析测定漆膜耐水性能。以涂膜在常温或25 ℃左右的水中连续浸泡24 h后的涂膜吸水率来表示其耐水性能。

将预先固化处理好的漆膜玻璃片试板样品经过准确称量后,放入盛装有适量蒸馏水的专用容器中,使试板样本中所有的漆膜部分能完全浸泡在水中,在浸泡24 h后取出,用干燥滤纸彻底吸干漆膜表面剩余的少量水分,称取漆膜玻璃片样本的质量,按式3计算漆膜吸水率,漆膜层的吸水率越小,其表面耐水性就越好。

(3)

式中:m0——未涂抹的空玻璃片的质量,g

m1——玻璃片试板浸泡前的质量,g

m2——玻璃片试板浸泡后的质量,g

1.4.10 漆膜的凝胶率

测试固化后漆膜的凝胶率,以表征其交联程度。称量漆膜玻璃片试样的质量,然后用丙酮浸泡24 h,取出干燥、称量,按式(4)计算凝胶率:

(4)

式中:m0——未涂抹的空玻璃片的质量,g

m1——玻璃片试板浸泡前的质量,g

m2——玻璃片试板浸泡后的质量,g

2 结果与分析

2.1 涂料乳液的粒径大小及分布

将测得的各组改性乳液的粒径大小及分布数据绘制成图,如图1所示。

横坐标为乳液颗粒中的颗粒粒径大小,单位为μm,纵坐标表示不同粒径颗粒大小的微分分布,用于表示某一系列的粒径区间中颗粒体积的最小百分含量,单位为%,微分分布图上最高峰对应的粒径,表征着被测乳液最集中的粒径的大小。为了便于分析对比各组的粒径分布,其余各组图的横坐标的取值范围都设为同一参数,横坐标的取值范围为0~500 μm。

图1 各组涂料乳液的粒径大小及分布Fig.1 Particle size and distribution of each emulsion

由图1可以看出:未加入改性物AESO的A组的乳液粒径大小主要为10~20 μm,加入改性物质AESO的其他各组乳液的平均粒径尺寸,随着AESO在PI85C15H体系中的量增多而呈现逐渐增大的趋势,约为100~400 μm。B组平均粒径在100 μm左右,C组平均粒径在200 μm左右,D组平均粒径在300 μm左右,E组平均粒径在400 μm左右,F组平均粒径在300~400 μm。D、E、F组乳液其中部分颗粒粒径大于500 μm。

过量的含有疏水性长链的AESO的引入,可与部分PI85C15H不饱和聚酯产生交联,导致乳液粒径尺寸变大,粒径分布变宽,从而导致PI85C15H-AESO聚酯乳液体系的亲水性变差。

2.2 漆膜的硬度、柔韧性、附着力、抗冲击性和耐溶剂性

衣康酸不饱和聚酯与AESO不同配比(质量比)下的光固化漆膜性能测定结果如表2所示。

表2 不同配比下的漆膜性能Table 2 The paint film properties in different ratio

对比各组的硬度和附着力测定结果,在衣康酸不饱和聚酯中加入较少量AESO(总质量比20%或30%)的C组和D组固化所得的漆膜,柔韧性和硬度性能最好,柔韧性从3 mm提升到2 mm,硬度从2 H提升到3 H。

在PI85C15H-AESO体系中,加入了相对柔性的AESO后,在正常情况下,所得漆膜的硬度应该是一种逐渐减小的趋势,但是却发现硬度有小幅提升,可能是因为有更多的AESO上的碳碳双键参与固化交联,使漆膜固化后的交联网络更紧密。

然而,随着AESO在光固化混合乳液中所占比重越来越大,F组中AESO总质量比为50%时漆膜的硬度又降至与不加入AESO的A组相同,为2 H。这是因为随着AESO在体系中的比重进一步增大,漆膜中含更多AESO长链,使漆膜结构柔韧性增加。

在抗冲击性测试中,所有的实验组都能在经过重锤从高度为50 cm的地方落下的冲击后,表面均未发生明显破损。在耐乙醇溶剂的测试中,所有的实验组在经过250次的循环擦拭后,表面均未发生明显变化;在耐丁酮溶剂的测试中,所有的实验组在经过250次的循环擦拭后,表面均未发生任何明显的变化,各组漆膜的化学性质稳定。实验得出改性漆膜的附着力、抗冲击性和耐溶剂性与不加入AESO的A组相同,说明AESO的加入对漆膜附着力、抗冲击性和耐溶剂性的影响不大。改性乳液制备的水性紫外光固化涂料具有较好的附着力、抗冲击性和耐溶剂性。

2.3 漆膜的接触角

各组漆膜水接触角的测量影像如图2所示。

将各组漆膜的水接触角数据绘制为柱状图,如图3所示。

图3 各组漆膜的水接触角Fig.3 Contact angle of each coating film

由图3可知,随着AESO加入量的增加,漆膜的水接触角逐渐增大,从65.88°增加到99.00°,漆膜的疏水性能逐步提升,这应归因于AESO的疏水性长链发挥了其疏水作用。

2.4.4 漆膜的耐水性能

各组涂膜的吸水率如图4所示。

图4 各组涂膜的吸水率Fig.4 Water absorption of each coating film

各组漆膜的吸水率随着AESO加入量的增加呈现出逐渐减少的趋势,涂膜的吸水率从未改性的22.79%下降到改性后的9.78%,说明AESO的加入使得衣康酸不饱和聚酯漆膜的耐水性能不断增强,这是因为AESO的加入提升了漆膜的交联程度,一定程度阻碍了涂膜外部的水向内部的渗透。

2.4.5 漆膜的凝胶率

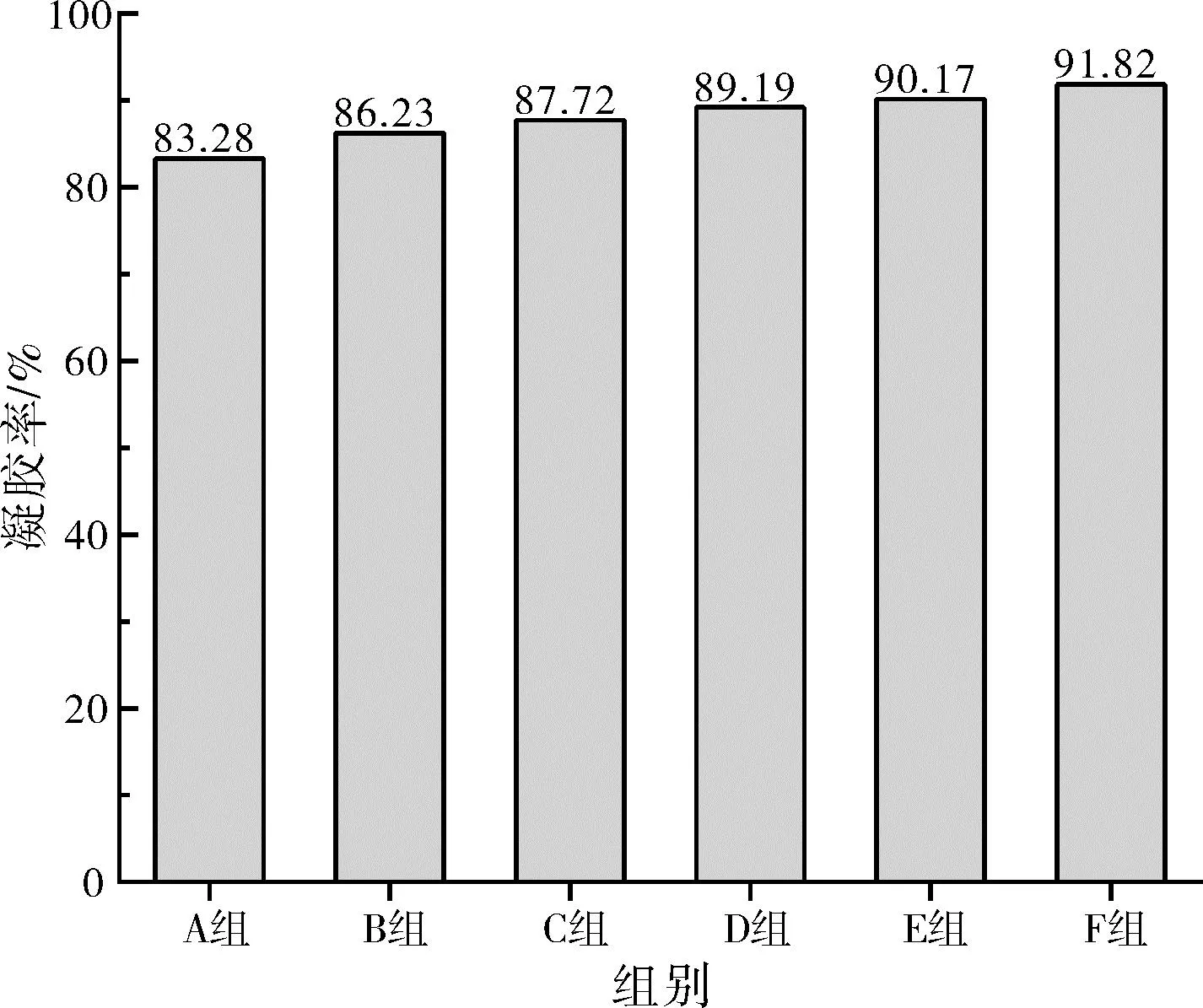

图5 各组涂膜的凝胶率Fig.5 Gel rate of each coating film

各组涂膜的凝胶率如图5所示。

由图5可以看出,各组漆膜的凝胶率随着AESO加入量的增加呈现出一种逐渐升高的趋势,涂膜的凝胶率从未改性的83.28%上升到改性后的91.82%,说明AESO的加入使得AESO-聚酯体系相较于原来的聚酯,交联程度有了提升。

这是因为AESO上的双键活性比衣康酸上的高,使得固化后的交联密度更大,显然AESO的引入提高了聚酯的交联程度。

3 结 论

应用环氧大豆油丙烯酸酯(AESO)对衣康酸不饱和聚酯(PI85C15H)进行复配混合改性,AESO的加入对复配的乳液体系性能的影响如下:

(1)随着AESO的加入量增加,乳液体系的平均粒径及粒径分布范围增大,平均粒径过大、粒径大小相差悬殊均会影响乳液稳定性。

(2)AESO的质量比为50%时,漆膜的疏水性能、耐水性和凝胶率最好,此时漆膜的接触角为99°,吸水率为9.78%,凝胶率为91.82%,交联程度高。

(3)AESO的质量比为20% 时漆膜的综合性能最佳,乳液平均粒径为200 μm左右,漆膜铅笔硬度为3 H,柔韧性为2 mm,附着力为2级,抗冲击性为50 cm·kg,耐乙醇性和耐丁酮性为漆膜均能在250循环擦拭后表面无明显变化,接触角为83.65°,吸水率为15.03%,凝胶率为87.72%。

本文应用环氧大豆油丙烯酸酯(AESO)进行复配改性,提升衣康酸不饱和聚酯(PI85C15H)用于制备水性紫外光固化涂料时的柔韧性,效果明显。

生物基树脂是涂料发展的重要方向,目前处于起步阶段,仍需努力,不断提升生物基树脂及涂料的各项性能,制备出能广泛应用于化工、卷材、木器等国民经济众多领域的环保涂料。