乙烯装置废碱液处理技术探讨

兰济东,姬明利,董少磊,李 坤,庞李威

(中化泉州石化有限公司,福建 泉州 362000)

乙烯装置裂解气中通常含有H2S和CO2等酸性气体,其中H2S对设备及管道具有腐蚀作用,会使催化剂中毒失活[1],CO2气体在后系统低温作用下会形成干冰堵塞管道[2]。因此,在实际生产中通常采用NaOH来脱除酸性气体,并由此产生了乙烯废碱液。废碱液组成较为复杂,除碱洗过程中剩余的NaOH溶液外,还含有大量的硫化物,无机盐及烃类聚合物等[3]。废碱液毒性较大,腐蚀性较强并伴有强烈刺激性气味,对环境易造成污染,是化工企业产生的危害性极大的污染液[4]。近年来,乙烯装置生产规模不断扩大,废碱液处理量随之增加,如何有效、低成本、绿色处理废碱液成为化工企业急需解决的问题。

目前乙烯废碱液较理想的处理方式为湿式氧化法进行处理,主要包含高压、中压湿式废碱氧化法、低温催化氧化法等[5]。本文主要针对应用较广泛的高压湿式废碱氧化法和新型的催化氧化法进行对比,介绍了两者在废碱液处理工艺及效果上的区别,并对装置实际运行数据进行了分析讨论,进一步指导装置的正常运行,降低装置外排污水对下游的影响。

1 废碱氧化单元工艺流程简介

1.1 高压湿式废碱氧化法工艺流程

目前国内中石油茂名石化、中石油广州石化、中石油独山子石化、扬子石化等多家炼化企业的乙烯装置均采用高压湿式氧化法(HPWAO)来处理乙烯废碱液。

图1 乙烯装置高压湿式氧化法处理废碱液流程图Fig.1 The flow diagram of spent caustic treatment by high pressure wet oxidation in ethyleneplant

HPWAO是近年来应用最为广泛的一种废碱处理方法,其工艺流程图如图1所示。来自乙烯装置的废碱液经进料泵与经空气压缩机提压后的空气混合后进入进出口换热器,进出口换热器将其由40 ℃加热约至90 ℃后进入脱硫反应器底部。在反应器内,使用高压蒸汽对混合物料进行加热并控制脱硫过程的反应温度。经脱硫操作后的废碱液经换热器降温至40 ℃后进入气液分离罐,经重力作用,分离罐中罐顶的废气送至尾气动力炉,罐底的废液经冷却器冷却至40 ℃后送至污水处理厂。

在脱硫反应器中,HPWAO涉及的反应方程式如下[6]:

2Na2S + 3O2→ 2Na2SO3

(1)

2Na2S + 2O2+ H2O → Na2S2O3+ 2NaOH

(2)

Na2S2O3+ 2O2+ 2NaOH→ 2Na2SO4+ H2O

(3)

2Na2SO3+ O2→ 2Na2SO4

(4)

1.2 催化废碱氧化法工艺流程

目前国内有中化泉州石化、中韩(武汉)石化、中科广东炼化、中煤榆林能化等多家炼化企业的乙烯装置均采用低温低压催化氧化法处理乙烯废碱液。该法旨在选择合适的脱硫催化剂以将废碱液中的Na2S尽可能多地氧化成Na2S2O3以及Na2SO4,是目前较为新型的处理方式。

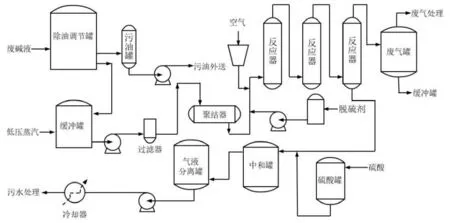

以某石化公司废碱液处理为例,其废碱处理流程如图2所示。乙烯废碱液自压流入除油调节罐中借助重力初步除油,上层的污油流至污油罐由污油泵外送出界区,下层初步除油后的废碱液自溢流至缓冲罐,在缓冲罐中用低压蒸汽加热至40~50 ℃,再经过滤器与聚结器深度除油后进入由三台反应器串联组成的脱硫反应器内。在脱硫反应器中进行逐级脱硫操作,在脱硫催化剂的作用下废碱液与经空气压缩机提压后的空气发生氧化反应,将有毒的硫化物转化成无毒的盐类。其中反应器中产生的废气进入废气罐送至废气处理,经脱硫处理后的废碱液,进入中和罐中与98%的硫酸发生酸碱中和反应后自流至气液分离罐,使得出口碱液pH值达到10.5~11.5,并通过换热器降温至40 ℃以满足下游污水处理要求,输送至界区外污水处理系统。

在脱硫反应器中,低温低压催化氧化法涉及的反应方程式如下[7]:

S2-+ A(催化剂)→ AS(反应中间体)

(5)

(6)

图2 乙烯装置催化氧化法处理废碱液流程图Fig.2 The flow diagram of spent caustic treatment by catalytic oxidation in ethylene plant

2 高压湿式法与催化氧化法废碱氧化对比分析

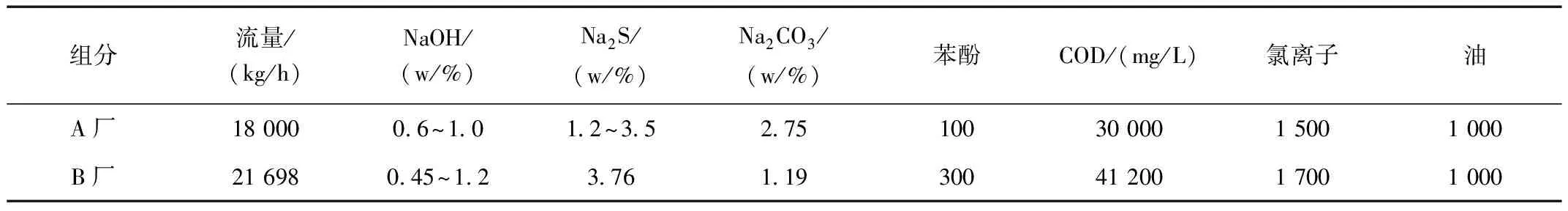

2.1 废碱液的组成

乙烯废碱液的组成及含量范围如表1所示,碱洗过程中剩余的NaOH溶液占0.6%~1.0%,废碱液中硫化物、烃类聚合物、COD含量较高。

表1 废碱液水质参数Table 1 The water quality parameter of spent caustic

2.2 高压湿式法与催化氧化法废碱氧化运行参数分析

表2 废碱氧化装置运行参数对比Table 2 The comparison of operating parameters of spent alkali oxidation device

如表2所示,高压湿式法与催化氧化法相比对废碱液处理过程中具有以下差别:

(1)运行压力:高压湿式法运行压力范围为3.0~3.5 MPa,运行压力相对较高,需在高压设备中进行反应。相较之下,催化氧化法借助催化剂的作用,在0.5~1.0 MPa的运行压力下就可对废碱液进行氧化处理,无需高压设备。

(2)反应温度:高压湿式法处理废碱液时,需采用高压蒸汽加热以提高反应温度至220 ℃,需在耐高温设备中进行反应。催化氧化法反应温度为40~70 ℃,常温设备即可。

(3)停留时间:催化氧化法采用得是三台反应器串联,故其停留时间高达27 h,远远大于采用高压湿式法处理废碱液的停留时间。

2.3 高压湿式法与催化氧化法废碱氧化装置需求及能耗对比

能耗对比如表3所示,高压湿式法处理废碱液时,由于操作压力、温度较高,故对设备材质要求高,需使用合金600材质,一次性投资较大。高压湿式法在反应过程中需要使用高压蒸汽和锅炉给水,单位处理成本较高。另外,除共同采用浓硫酸中和外,催化氧化法还需额外使用脱硫剂,药剂成本高。此外,在高温和高压下处理废碱液,会加快设备、垫片腐蚀和破损,也会加快结垢聚合,因此高压湿式法处理废碱液时还要严格控制工艺条件,包括温度、压力等各个工艺参数。

表3 废碱氧化装置需求及能耗对比Table 3 The comparison of demand and energy consumption of waste alkali oxidation units

2.4 高压湿式法与催化氧化法废碱氧化装置反应流出物对比

表4 废碱氧化装置流出物对比Table 4 The comparison of effluent from spent alkali oxidation unit

如表4所示,经催化氧化法处理后的流出物中硫化物、COD及硫代硫酸盐含量相对较高,故仍需配套专门的生化系统进行后续处理。高压湿式氧化反应过程中部分有机物随之反应,故其出口硫化物及COD含量相对较低。

3 结 论

当前污水排放指标的要求越来越高,乙烯装置废碱液的处理方式需要不断优化以适应形势要求。通过分析高压湿式氧化法及催化氧化法工艺过程中的运行参数、能耗及处理效果等发现高温湿式氧化法对设备材质、仪表控制等方面要求较高,而处理后的流出物中硫化物、COD及硫代硫酸盐含量相对较低,处理效果优异。相较之下,催化氧化法处理废碱液的过程中所需能耗少,操作风险小,在保证脱硫效果的前提下提高了可操作性,但其处理后的流出物中硫化物、COD及硫代硫酸盐含量相对较高,故仍需配套专门的生化系统进行后续处理。