脱沥青油与溶剂换热器裂纹检测及处理*

彭国平,张曙东,李万立,李洪刚

(广州特种承压设备检测研究院,广东 广州 510663)

溶剂脱沥青装置是以减压渣油为原料,在一定温度和压力下,利用丁烷或戊烷液体溶剂对减压渣油中的油组份具有较大的溶解度,而对胶质、沥青质几乎不具有溶解性的特性,在抽提器内进行萃取,使其分为抽提溶液相和沥青溶液相,因其两相存在密度差,比重小的抽提溶液相逐渐上升到抽提器顶部成为提取溶液,比重大的沥青溶液相沉至底部,抽提溶液从抽提器顶出来经升温溶剂选择性提高,使胶质在沉降器中沉降下来,这样就将渣油中的胶质、沥青质脱除,获得脱沥青油溶液;利用溶剂随温度升高而对油组份溶解能力减弱的特性,在压力不很高而温度较高的超临界状态下,溶剂失去对油组份的溶解能力的规律,使溶剂与抽出油分层得以分离,实现溶剂的超临界回收,循环使用[1-2]。本装置利用脱沥青油与溶剂换热器把高温分离的溶剂与脱沥青溶液进行热交换,降低溶液温度,提高脱沥青油溶液的温度,从换热器出来的脱沥青油溶液经加热炉进一步加热升温后,达到溶剂与脱沥青油分离的目的,高温溶剂进入该换热器进行热量交换,降低温度后进一步冷却成为液态进入抽提器萃取减压渣油中的脱沥青油,达到循环利用的作用。

某石油化工公司脱沥青与溶剂换热器在停机状态下进行开罐抽芯定期检验;无损检测采用磁粉对表面缺陷进行检测,埋藏缺陷采用超声检测为主,磁粉检测发现壳体长颈法兰上存在大量裂纹缺陷,为了扩大缺陷检出率,增加了TOFD检测方法,应用金相对缺陷进行分析查找裂纹产生原因,采用声发射技术来门判断裂纹缺陷的活性程度,最后经有资质单位进行评价,进行监督运行措施,确保设备安全生产运行。本文以设备编号为E-102/D1的脱沥青与溶剂换热器为例进行陈述。

1 资料审查

表1 E-102/D1脱沥青油与溶剂换热器出厂资料Table 1 E-102/D 1 deasphalting oil and solvent heat exchanger factory information

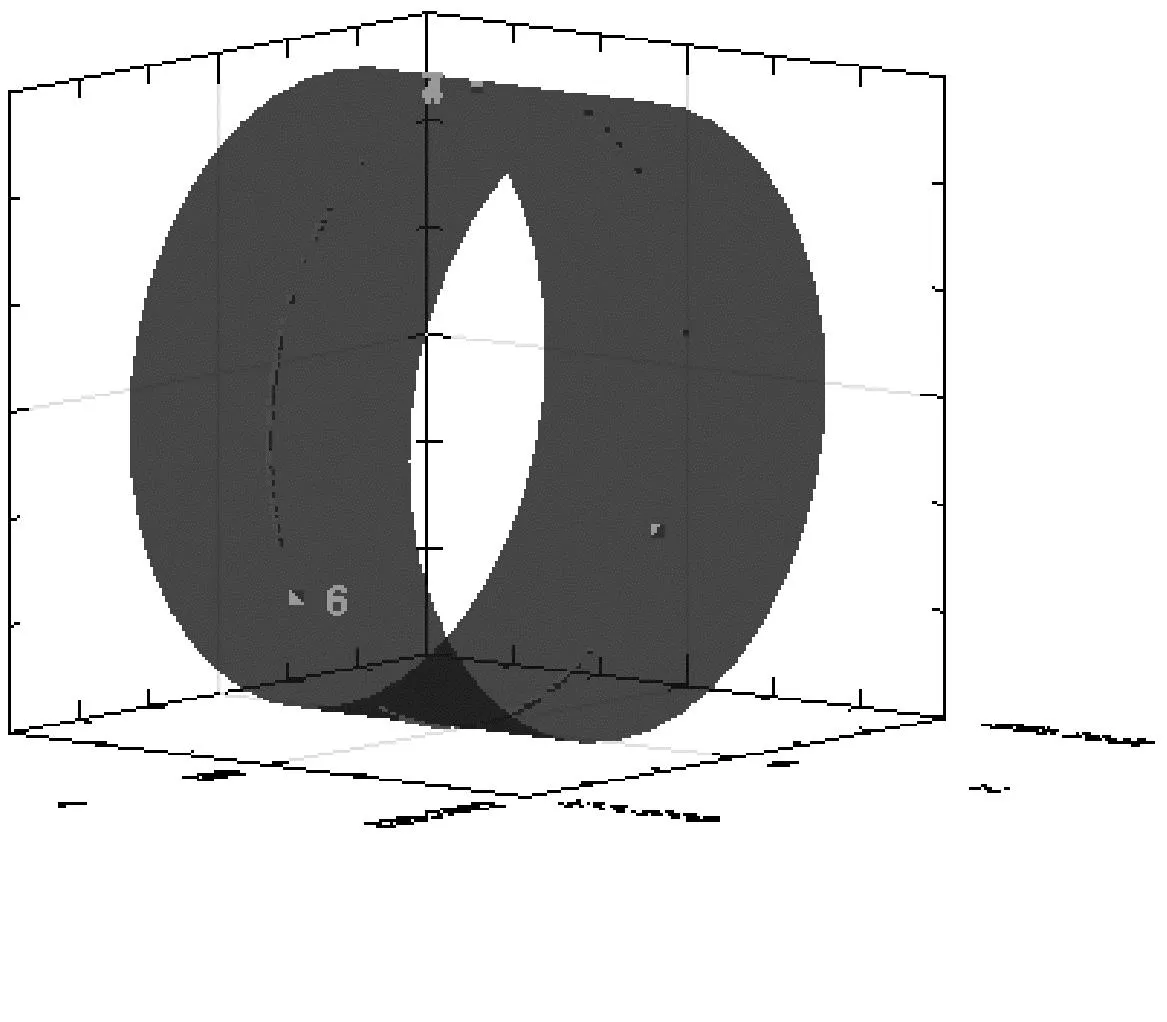

该公司委托本院对其溶剂脱沥青装置54台压力容器进行定期检验,12台脱沥青与溶剂换热器每3台串联后再并联在一起使用设备参数如表一所示,换热器结构图如图1所示。查阅容器竣工资料,发现16Mn法兰锻件供货状态为空,且未见热处理报告,筒体钢板为调质状态,而其他出厂资料齐全;查找上次定期检验报告,其中壳体与长颈法兰对接环焊缝B3超声检测发现2处缺陷,长度分别为150 mm、180 mm、深度35~39 mm、自身高度4 mm、波幅高度均在Ⅲ区的超标埋藏缺陷。

图1 E-102/D1脱沥青油与溶剂换热器结构及排版图Fig.1 E-102/D 1 deasphalting oil and solvent heat exchanger structure and layout

2 检验检测情况

根据设备使用年限、损伤模式和失效机理编制检验方案,以宏观检验、壁厚测定、无损检测、硬度测试、耐压试验、气密性试验等作为主要检验检测方法。表面缺陷检测采用磁粉检测、内部缺陷采用超声检测,对上次发现缺陷位置增加TOFD检测。设备部分拆除保温层,外表面和内部宏观检查、壁厚测定、硬度测定等检验项目未发现异常。

2.1 磁粉检测

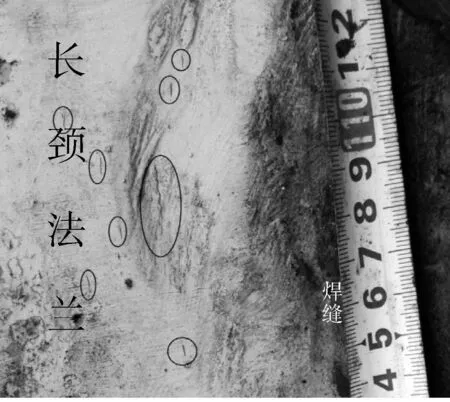

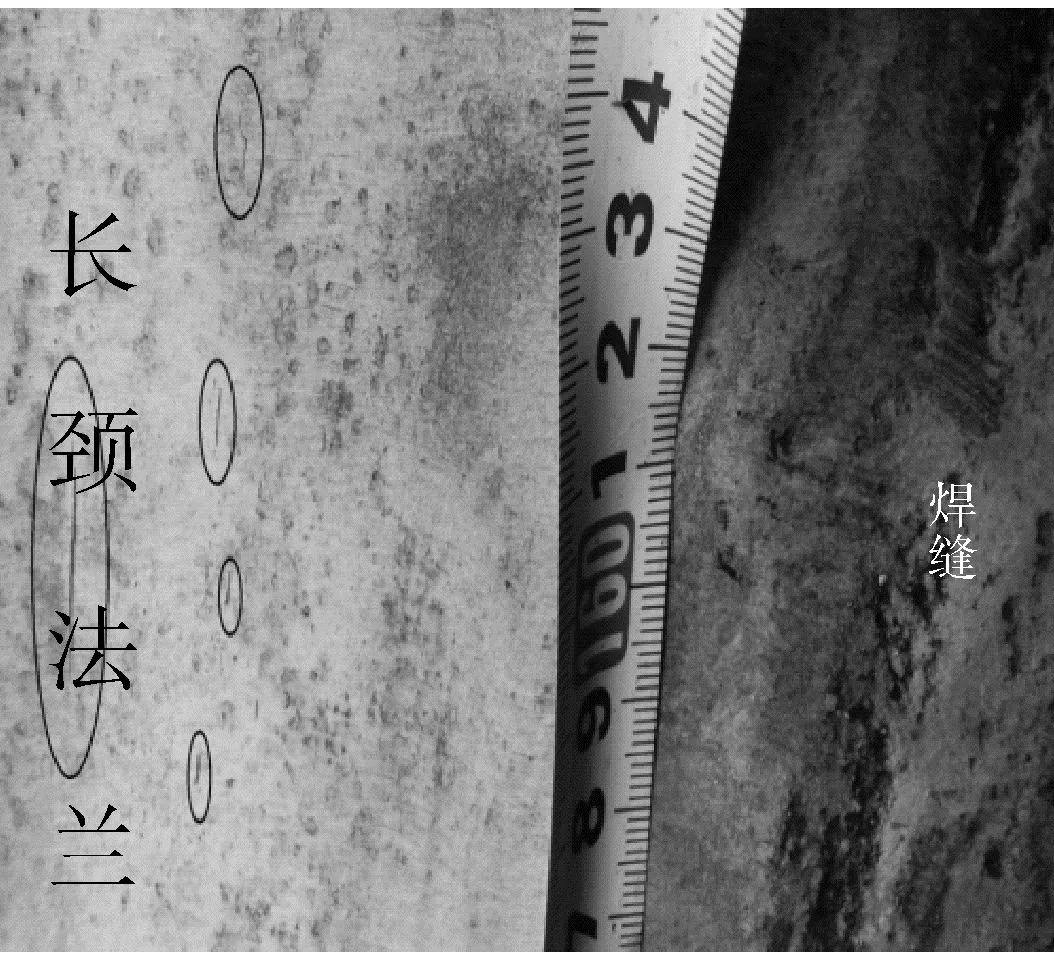

脱沥青油与溶剂换热器主体材料为16MnR,表面检测优先选用磁粉检测进行,现场使用反差剂有利于缺陷显示,采用旋转磁场连续法检测,检测现场图如图2所示,检测发现壳体长颈法兰上2个位置存在许多裂纹,从B3环焊缝熔合线至长颈法兰100 mm母材范围,1位置在距A2焊缝以下0.8~1.6 m位置(同金相1位置),2#位置在距A2焊缝以下2.2~2.6 m位置(同金相2位置),裂纹沿B3环焊缝方向分布,长短不一,最大长度23 mm,裂纹中部成锯齿状,两头尖、中间粗,裂纹如图3和图4所示。对其中1处几条裂纹缺陷位置进行打磨,打磨过程中发现:表面裂纹较细、中间部分较粗、磨深到一定深度后开始变细、最后裂纹消失,磨深到30 mm后全部去除,如图5所示。磁粉检测扩探法兰外表面对应位置,未发现外表面缺陷显示。

图2 磁粉检测现场图Fig.2 Magnetic particle inspection site map

图3 1.1 m位置附近裂纹图Fig.3 Crack pattern near 1.1 m

图4 1.6 m位置附近裂纹图Fig.4 Crack pattern near 1.6 m

图5 裂纹打磨消除示意图Fig.5 Schematic of crack grinding elimination

2.2 超声和TOFD检测

超声波检测B2、B3、B4、A1、A2焊缝,B3上存在2处评定为Ⅲ级的超标缺陷,缺陷参数与上次定检测结果相符,其他焊缝未见超标缺陷。

图6 超声波检测焊缝Fig.6 Ultrasonic inspection of welds

对B3焊缝进行TOFD检测,采用一发一收模式从内表面进行扫查,其中部分图谱如图6所示,图谱中直通波、底面反射波、变形波明显,缺陷信号幅值同直通波和底面反射波相比较非常强烈,存在大量小缺陷组成的条状,无法分辨缺陷上、下端点信号,从内表面向内部沿伸,缺陷覆盖最大深度约为38 mm,结合磁粉检测结果,估判缺陷为裂纹;B4焊缝未见超标缺陷。

2.3 金相分析

图7 E-102/D1壳体金相分析位置Fig.7 E-102/D 1 shell metallographic analysis location

图8 部位1环焊缝 (200×)Fig.8 Part 1 girth weld 200×

图9 部位1筒体母材(100×)Fig.9 Part 1 tube base material 100×

图10 部位1法兰熔合线(200×)Fig.10 Part 1 flange fusion line 200×

图11 部位2法兰熔合线(100×)Fig.11 Part 2 flange fusion line 100 ×

图12 部位2法兰母材(100×)Fig.12 Part 2 flange base material 100 ×

对磁粉检测发现2处较长裂纹位置如图7所示进行金相分析,1位置处焊缝组织为魏氏组织铁素体+块状铁素体+粒状贝氏体+珠光体(图8);筒体母材组织为索氏体(图9);法兰侧热影响区组织为索氏体+贝氏体,熔合线处可见平行于环焊缝的断续穿晶裂纹(图10)。2位置熔合线及距熔合线约5cm处法兰母材组织为索氏体+贝氏体,属调质态金相组织,见平行于环焊缝的断续穿晶裂纹(图11、图12)。

2.4 声发射检测

按照加载程序对换热器壳体进行加载,同时采集数据。压力≤5.12 MPa定位源事件零星出现;5.12~7.61 MPa一次升压及7.61 MPa保压过程,定位源如图14和图16所示,事件随着升压和保压连续增加,定位源幅度最大为89 dB;第二次升压和保压过程,定位源如图15和图17所示,事件数间断增加,幅度最高为80 dB。从两次升压和保压定位源图可知,定位源主要集中在5#和6#及6#和7#传感器间,位置能完全重合,且能与磁粉发现2处表面裂纹位置一一对应。第二次加压、保压过程中信号比第一次少、且幅值有所降低,符合凯赛尔效应原理。

根据NB/T47013.9标准对声发射定位源进行分析,定位源具有强活性和高强度,综合评定为Ⅳ。

图13 加载程序图Fig.13 Load the program diagram

图14 第一次升压定位源图Fig.14 First boost source diagram

图15 第二次升压定位源图Fig.15 Second boost source diagram

图16 第一次保压定位源图Fig.16 First press-hold source diagram

图17 第二次保压定位源图Fig.17 Second press-hold source diagram

3 缺陷产生原因分析

筒体母材组织为索氏体,符合钢板调质供货状态。法兰母材组织为索氏体+贝氏体,属调质态金相组织;容器竣工资料提供法兰锻件供货状态为空,且未见热处理报告,推测法兰在锻造完成后快速冷却,相当于淬火,容器制造完成后进行(620±20)℃整体去应力退火热处理,相当于淬火后的高温回火处理,得到的组织为回火索氏体[3],与法兰调质组织相符合。焊缝组织魏氏组织,是由于焊接过程中热量过高,过热区内由于奥氏体晶粒长得非常粗大,焊接完成后,因容器壁厚较大导致冷却速度过快,形成的一种特殊的过热组织[4]。

溶剂脱沥青装置设计原料硫含量指标≤1.62%,而该公司实际由蒸馏三装置送入溶剂脱沥青装置的原料硫含量长期在4.5%~5.5%,远远超过装置硫含量的设计值。该换热器设备壳/管程操作压力为5.12/6.43 MPa,操作温度为241/148 ℃,壳程存在硫化氢应力腐蚀开裂倾向,高温物料中硫化物热分解生成硫化氢,进入轻组分戊烷溶剂中,在硫化氢浓度、温度、溶液pH值共同作用下导致硫化氢应力腐蚀开裂[5]。

宏观发现裂纹走向平行于环焊缝,呈断续状,断口不光亮,呈氧化色,图10~图12金相分析可见裂纹属于穿晶和沿晶混合型,是由于锻造完成后冷却速度过大加上法兰构件截面突变等原因而引起的混合型裂纹[6]。经与设备主管及操作人员沟通得知,该换热器上次大修时发现少量表面微裂纹,裂纹都很小,由于连续生产的需要,未作处理,本次检验发现的表面裂纹数量明显增多,且长度更大。

承压设备当受内压作用时,轴向应力是切向应力的一半[4],使用过程中产生的裂纹走向与环焊缝平行;制造过程中存在内部缺陷,使用时介质中硫化氢含量超标引起的应力腐蚀开裂,加上设备运行时工作温度和工作压力较高、使用时间长,在多重因素共同作用下,导致裂纹的产生和扩展。裂纹缺陷从内部向表面扩展,声发射检测进一步验证了裂纹缺陷强活性等特征。

4 缺陷处理

分析裂纹缺陷为制造缺陷,加上硫化氢应力腐蚀等多因素共同作用,导致裂纹缺陷的产生和扩展。消除魏氏过热组织最好的办法是进行正火热处理。解决硫化氢应力腐蚀应从源头控制硫含量,增加设备除硫。根据大修按排检验完成后立即恢复生产,无法对发现的全部缺陷进行返修处理,仅对打磨裂纹缺陷进行消除、补焊、检测和热处理。用户委托某研究机构对含缺陷设备进行合于使用评价,经计算评定超声检测发现缺陷满足合于使用评价,磁粉检测表面裂纹及TOFD检测缺陷,结合容器设计、制造和实际运行情况,评价单位判断法兰锻件裂纹和TOFD检测埋藏超标缺陷是设备制造时产生的,随着使用时间和高温环境及介质的多重作用,缺陷不断扩大增长。评价单位认定该容器安全状况等级定为4级,继续在设计规定的允许运行参数下监控使用。