产品精制装置胺液发泡的工艺调整及应对措施

张春阳

(中海石油宁波大榭石化有限公司,浙江 宁波 315000)

1 概 述

某公司1.38 Mt/a产品精制装置,以催化裂解(DCC)装置所产的催化液化气为原料,在液化气脱硫塔内与再生后的贫胺液发生反应,吸收液化气中的硫化氢。随后液化气进入液化气分胺罐沉降分离出烃组分中所夹带胺液,再进入胺液聚结器再次分离胺液,最后进行液化气脱硫醇。液化气脱硫醇设有两级脱硫醇罐,碱液在罐顶的纤维膜接触器上成膜后,与液化气接触反应生成硫醇钠,最终液化气与碱液进入脱硫醇罐沉降分离。脱硫醇后的碱液进入氧化再生系统再生后,返回脱硫醇罐重复使用。系统内的碱液定期置换,并产生废碱渣。脱硫醇后的液化气进入液化气水洗罐,液化气与除盐水在纤维膜上水洗接触,除盐水将液化气中所携带的碱液水洗溶解,后进入水洗罐液化气与水洗水静置分离,分离后的精制液化气进入气体分馏装置作为原料,水洗水循环使用定期更换。具体工艺流程如图1所示。

图1 工艺流程图Fig.1 Process flow diagram

产品精制装置所用胺液处于发泡状态。在此期间,液化气携带发泡胺液进入V103。由于V103、SR105对液化气中胺液不能完全分离,一部分胺液随液化气进入脱硫醇系统[1]。吸收了硫化氢的胺液随胺液进入碱液再生系统加热,释放硫化氢与碱液反应,最终生成硫化钠、硫代硫酸钠等钠盐。导致碱液无法完全再生,生成的钠盐逐渐累积析出堵塞纤维膜,使其压降上升。对纤维膜接触器上垢样分析如下:

将垢样用有机溶剂溶解,过滤掉不溶物,再对溶解后的油溶性组分进行化验分析。

表1 垢样化验分析数据Table 1 Gas analysis data of samples

取样品的不溶物在500 ℃下灼烧3 h,待有机组分完全分解,对剩余未分解物质进行光谱分析检测。

表2 垢样光谱分析数据Table 2 Spectral analysis data of samples

垢样化验分析表明,纤维膜接触器堵塞物主要为MEDA以及钠盐类组分。同时,脱硫醇系统碱液被发泡胺液污染[2]后,也呈现发泡状态。V201、V202内液化气与碱液无法充分静置分离,导致胺液、碱液随液化气进入液化气水洗罐,造成水洗水碱度、COD上涨,水洗水质量变差,对下游污水处理系统造成冲击;碱性水洗水伴随液化气进入气体分馏装置,落入脱丙烷塔底,使塔底重沸器管束结垢,使换热效率降低,严重时造成被迫停工;碱性水最终随碳四组分进入下游MTBE装置,使其催化剂中毒。

综上所述,液化气携带发泡胺液,对下游各系统造成影响,表明控制上游液化气携带胺液,或控制胺液影响范围,是解决下游各项问题的关键。

2 应对胺液发泡的措施及工艺调整

2.1 液化气脱硫塔改下界位控制

产品精制装置液化气脱硫塔为填料塔,胺液与液化气在塔内逆流接触反应,原生产方案为通过填料上部界位进行控制。

上游吸收稳定装置通过提高解析气量,将大部分硫化氢转移至催化干气中,使原料液化气中硫化氢含量保持在150 mL/m3(低于设计值1 335.4 mL/m3)。大检修期间,在液化气脱硫塔填料下部增设远传界位计,为防止高压窜低压,设立液化气脱硫塔界位低低联锁。重新开工后,将液化气脱硫塔改为下界位控制,可以实现在保证脱硫效果的前提下,增加胺液在填料塔内的分离空间,实现降低液化气的携带胺液量。

2.2 对纤维膜接触器彻底清洗

大检修期间,对脱硫醇罐内纤维膜接触器、规整填料进行更换,并对脱硫醇罐内以及相关工艺管线内壁,使用高压水枪清洗,彻底清除内部污垢,保证系统内部无残留。清洗后的纤维膜接触器运行良好,液化气与碱液流动稳定,有利于静置分离[3]。

2.3 脱硫醇系统工艺调整

在保证液化气脱硫化氢效果的前提下,降低贫胺液进料量。胺液进料量降低,胺液发泡量降低,可有效缓解液化气携带胺液。

将液化气脱硫醇罐界位、液化气水洗罐界位降低[4],增加液化气与碱液、除盐水在罐内的静置时间,可有效缓解液化气带液。

在保证精制液化气硫含量合格的前提下,降低碱液循环量[5],可降低脱硫醇罐内介质的扰动,提高静置效果;碱液粘度随浓度的增加而增加,在保证精制液化气硫含量合格的前提下,降低脱硫醇系统碱液浓度,可缓解液化气带碱液。

具体工艺调整内容如表3所示。

表3 工艺调整Table 3 Process adjustment

3 调整后的效果

3.1 液化气分胺罐内回收胺液量降低

液化气脱硫塔降低贫胺液进料量、改下界位控制后,塔顶液化气携带发泡胺液后大幅降低。

图2 回收胺液量对比图Fig.2 Comparison chart of recovered MDEA

液化气分胺罐V103回收胺液量对比如图2所示。2021年大检修前3月与2022年3月同期对比,调整后2022年3月平均回收胺液1.42 t/d,远低于2021年3月8.53 t/d。

3.2 纤维膜接触器压差降低

通过彻底清洗纤维膜接触器、降低碱液循环量等措施,一级、二级纤维膜接触器压差大幅降低,且压差保持稳定。

纤维膜处理前,2021年3月V201纤维膜压差平均值111.5 kPa、V202纤维膜压差平均值213.9 kPa。此期间,脱硫醇罐内液化气与碱液静置分离效果差,V203水洗水带碱液严重。

图3 清洗前纤维膜接触器压差Fig.3 Differential pressure of fiber membrane contactor before cleaning

图4 清洗后纤维膜接触器压差Fig.4 Differential pressure of fiber membrane contactor after cleaning

纤维膜处理后,2022年3月V201纤维膜压差平均值41.7 kPa、V202纤维膜压差平均值39.8 kPa。

3.3 液化气水洗水质量好转

图6 水洗水总碱度对比图Fig.6 Comparison diagram of total alkalinity of washing water

此期间,脱硫醇罐内液化气与碱液静置分离效果较好,V203内水洗水质量较好。

如图6所示,调整后2022年3月水洗水COD平均值 2 696.9 mg/L,远低于2021年3月平均值3 849.7 mg/L;2022年3月水洗水总碱度平均值4.04 mmol/L,远低于2021年3月平均值8.66 mmol/L。

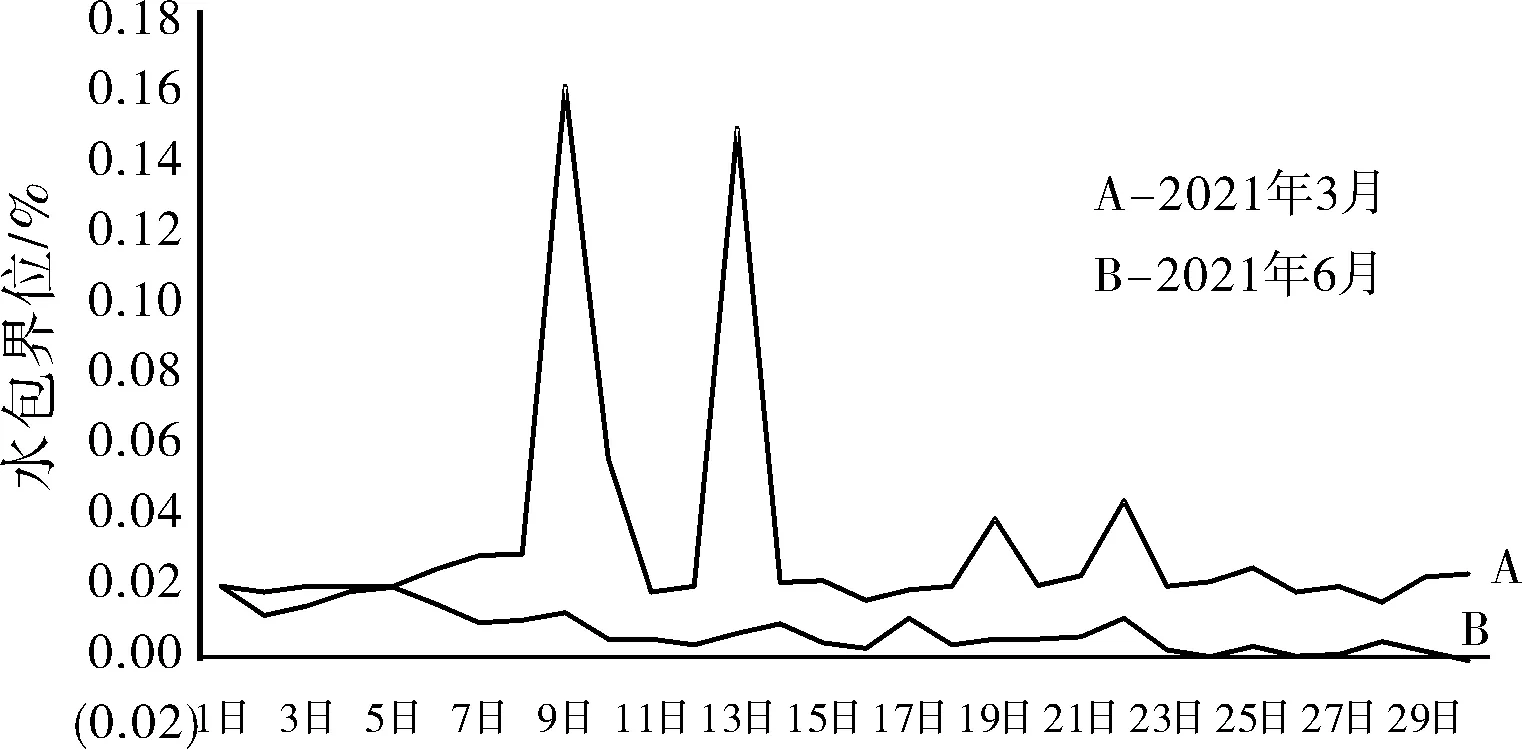

3.4 气分装置原料罐水包带液好转明显

图7 原料罐水包界位对比图Fig.7 Comparison diagram of water drum boundary of raw material tank

大检修前2021年3月,气体分馏装置原料罐水包液位长时间保持带液状态,其中3月9日、13日,出现两次明显带液;大检修开工产品精制装置工艺调整后,随着装置运行平稳,6月气体分馏装置原料罐水包界位保持稳定[6],且持续下降,最终稳定在0%。气体分馏装置原料带液情况好转明显,对下游各产品质量,以及延长MTBE装置催化剂使用周期有较大有利影响。

4 结 论

(1)产品精制装置液化气脱硫塔可以改造为下界位控制,通过增加液化气与胺液静置空间,来降低液化气携带发泡胺液,缓解对下游装置影响;

(2)通过降低脱硫塔贫胺液进料量,降低脱硫醇碱液循环量,可有效缓解液化气携带胺液、碱液;

(3)在保证精制液化气硫化物合格的情况下,降低脱硫醇罐界位,提高液化气静置时间,可以缓解液化气带液。