纳米硅溶胶的制备条件对粒径与稳定性的影响

王晨铭,蒋佳妙,陈家玉,杨鲜,杨柳,2*

(1.内江师范学院化学化工学院,四川 内江 641100;2.沱江流域特色农业资源四川省科技资源共享服务平台,四川 内江 641100)

硅溶胶是纳米级二氧化硅粒子在水或有机溶剂中均匀分散所得到的胶体溶液。由于硅溶胶中的无定形SiO2中含有大量的水和羟基,因此可用mSiO2·nH2O来表示[1]。纳米级硅溶胶比表面积大、分散性好、黏度低、吸附性强、粘接性好,反应性能优良,因而被广泛应用于精密仪器铸造、材料、纺织、造纸、涂料等行业[2]。如,周利展等介绍了硅溶胶在纺织品整理中的疏水、固色、增深、阻燃、结构生色等作用[3];孙运乾等制备了新型高硬度硅溶胶并用作化学机械抛光材料[4];董凯辉等以硅溶胶和植物纤维为原料制备出了性能良好的吸声材料[5]。由于硅溶胶在酸性或中性环境中并不稳定,分散性也较差,所以目前工业生产以碱性硅溶胶居多,这种类型的硅溶胶产品粒径在8~20 nm,二氧化硅的质量分数为20%~35%,胶粒形状近似球状[6]。硅溶胶的制备方法包括离子交换法、单质硅一步溶解法、酸中和法、电解电渗析法、水解法、溶胶法、分散法等[7-8],其中单质硅粉法和离子交换法应用最为广泛[2]。比如,赵廷磊用单质硅水解法制备出110 nm且大小均一的硅溶胶[9];Seongju等研究了一种改进的二氧化硅纳米粒子表面处理方法,它可以诱导二氧化硅粒子的生长,同时改变其功能[10]。硅溶胶的粒径对其性能和应用有较大的影响,李渊等发现随硅溶胶粒径的增大,所制备分子筛催化剂的强酸量和弱酸量均降低,且适宜的粒径有利于提高催化剂的双烯选择性和催化寿命[11]。而在制备硅溶胶的过程中各项反应条件对其粒径大小、均匀性和稳定性等有较大的影响,探明各项反应条件对硅溶胶的粒径和稳定性等的影响规律对规模化生产性能稳定的硅溶胶产品有重要的意义。本实验主要采用离子交换法和母液增长法制备不同粒径的硅溶胶,离子交换法是以水玻璃为原料,通过阴阳离子交换树脂除去钠离子等杂质离子后,制得活性硅酸,进而进行熟化制得母液硅溶胶,然后再利用母液与活性硅酸反应进行粒径的增长。而离子交换法的影响因素有很多,实验考察了搅拌速度,加热温度,反应时间以及原料类型等对硅溶胶粒径、稳定性的影响规律,从而为确定最佳工业生产条件提供依据。

1 材料与方法

1.1 实验材料

工业级硅溶胶,采购自河南铂润铸造材料有限公司;钠型732阳离子交换树脂、氯型阴离子交换树脂,采购自国药集团化学试剂有限公司;分析纯盐酸、氢氧化钠,采购自成都市科隆化学品有限公司;分析纯氯化钠,采购自成都市金山化学试剂有限公司;分析纯氨水,采购自西陇科学股份有限公司。

1.2 实验仪器

电子天平,JA5003,上海舜宇恒平科学仪器有限公司;卤素水分仪,SN-SH-10A,上海尚普仪器设备有限公司;激光粒度分析仪,Litesizer 500,安东帕商贸有限公司;集热式磁力搅拌器,DZ2019043359,上海予申仪器有限公司;离子交换柱,100 mm×500 mm

1.3 硅溶胶的制备

采用离子交换法制备硅溶胶的具体操作如下:

1)活性硅酸的制备。将水玻璃配制成质量分数为10%的稀水玻璃溶液,而后经阳离子树脂[12]去除其中的杂质,当pH为2~3时停止滴加稀水玻璃溶液,然后用双层纱布过滤稀水玻璃和阳离子交换树脂的混合物,保留滤液,此滤液为聚硅酸溶液;然后将聚硅酸溶液倒入离子柱中,逐滴滴入已活化的阴离子交换树脂,并在一定的转速下搅拌,双层纱布过滤后控制滤液pH为6~7,此滤液为活性硅酸。

2)母液的制备。将活性硅酸用碱(原液硅酸钠、氢氧化钠或氨水等)调pH至9.5~10.5,在一定温度条件下进行熟化,制得小粒径高纯硅溶胶母液。

3)硅溶胶的生长与熟化。以上述小粒径硅溶胶为母液,按照一定比例加入活性硅酸在一定反应温度下缓慢滴入活性硅酸后反应一定的时间使胶粒粒径增长,在滴加活性硅酸的过程中,要始终维持体系pH值在9.5~10.5,在一定的搅拌速度下制备单分散的不同粒径硅溶胶。粒径增长的原理如反应式(1)和(2)所示:

1.4 硅溶胶的表征

1.4.1 硅溶胶胶粒平均粒径与比表面积的测定

硅溶胶比表面积和粒径是其重要指标,测定方法是用氢氧化钠滴定法[13],具体操作如下:

1)称取1.5 g SiO2量的硅溶胶,用稀盐酸酸化至pH为3~3.5。

2)加30 g NaCl与蒸馏水至溶液体积为150 mL。

3)在室温下用0.10 mol/L的NaOH溶液滴定。

4)当pH=4时再用0.10 mol/L的NaOH溶液滴定至pH=9。

5)记录下pH从4到9的0.10 mol/L的NaOH溶液体积消耗量V。

6)比表面积S=32V-25。

1.4.2 硅溶胶zeta电位的测定

通过测定硅溶胶体系的zeta电位的大小来反映体系稳定性和分散性,zeta电位绝对值大,则表示硅溶胶越分散、稳定性也越好。将样品硅溶胶均稀释相同倍数,测定样品的Zeta电位(Litesizer 500, Anton-Paar, 奥地利)。设置参数为环境温度25 ℃、测试电压和回合数均为自动,测量3次取平均值。

1.4.3 硅溶胶密度与固含量的测定

1.3.4 Na2O与SiO2含量的测定

Na2O含量:准确称量已测密度硅溶胶溶液样品5.00 g(精确至0.001 g)于250 mL锥形瓶中,加去离子水至50 mL,摇匀,保持体系硅溶胶的浓度为100 g/L。然后滴入已配制好的甲基红指示剂3滴,用0.1 mol/L的盐酸标准滴定液滴定上述样品溶液,溶液由浅黄色变为粉红色时,且半分钟内不变色即为滴定终点,记录并计算消耗盐酸标准溶液的体积。则Na2O的质量百分含量(X1)可用公式(3)计算:

式中:c—标准盐酸滴定液的浓度,mol/L;

V—滴定硅溶胶样品由黄色变为红色消耗标准盐酸滴定液的体积,mL;

m—硅溶胶样品质量,g;

0.0310—与1 mL标准盐酸滴定液相当的用克来表示的氧化钠的质量。

SiO2含量:二氧化硅的含量就是由已测得的总的固体含量减去Na2O含量。

1.5 实验设计方案

在三因素实验的基础上,通过正交实验设计,考察反应温度、反应时间以及滴定速度对合成硅溶胶的影响。实验选用浓度为10%的稀水玻璃,搅拌速度为150 r/min,在该条件下,以硅溶胶胶粒的平均粒径、zeta电位值为考察指标,制作了正交试验因素水平表1。

表1 正交实验因素水平表

取一定量的母液硅溶胶于烧杯中,在一定的温度和搅拌速度下,按照V(母液)∶V(活性硅酸)为1∶42,逐滴滴入活性硅酸,并控制滴定速度,在特定的温度和搅拌速度下反应一定的时间,进行粒径增长实验,最终得到二氧化硅水分散体系ⅰ[13],在硅溶胶体系ⅰ的基础上取一定量的硅溶胶溶液作为下一次增长的母液,继续向其中滴加一定量的活性硅酸,得到二氧化硅水分散体系ⅱ,然后在体系ⅱ的基础上进行第三次反应,继续进行上述操作进行粒径的生长,在此增长实验过程中,可得到不同粒径的硅溶胶溶液。

2 结果与讨论

2.1 反应温度与时间对粒径与分散性的影响

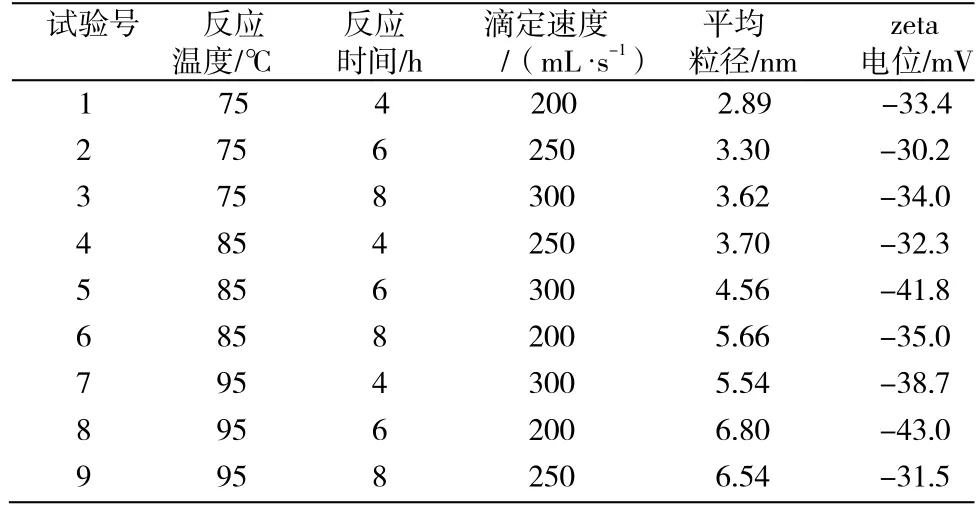

在一定条件下分别用氢氧化钠与硅酸钠调节体系pH值,用正交试验探究反应温度、反应时间等对粒径的影响。实验结果如表2、表3。

表2 用氢氧化钠调节体系pH的实验结果

表3 用硅酸钠调节体系pH的实验结果

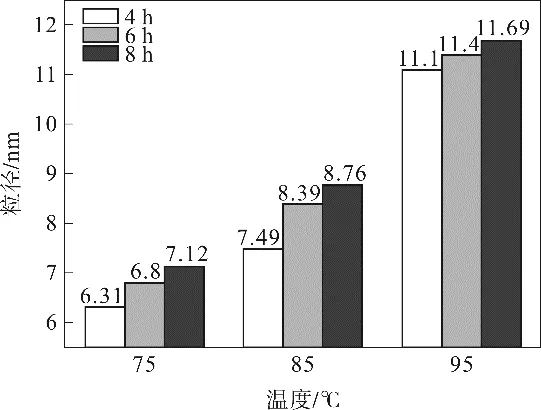

2.1.1 反应温度与反应时间对粒径的影响

用10%的稀水玻璃为原料,在V(活性硅酸用量)∶V(母液体积)=42∶1下,分别用原液硅酸钠与氢氧化钠调节pH到9.5~10.5,在一定的搅拌速度下,探究不同温度下以及在同一温度下不同的反应时间对硅溶胶粒径的影响。如图1与图2。结果表明,不论是用氢氧化钠还是用硅酸钠调pH,在相同的反应时间里以及特定的搅拌速度下,随着反应温度的增加,粒径会逐渐增大,由实验得出实验的反应温度选择在90 ℃以上较好,在95 ℃为佳。此外,在一定的反应温度和一定的搅拌速度下,反应时间越长,硅溶胶的粒径越大。但是加热时间过长,会导致硅溶胶出现絮状物质,产生凝胶现象,凝胶现象是不可逆的,故硅溶胶粒径的增大也有一定的限制,反应时间选在6 h以内为宜。

图1 用硅酸钠调pH反应温度与时间对粒径的影响

图2 用氢氧化钠调pH温度与时间对粒径的影响

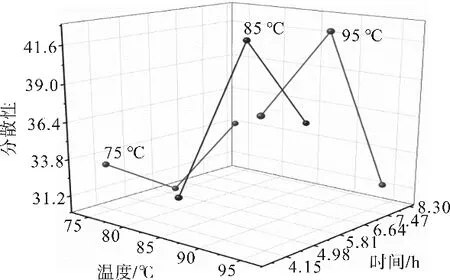

2.1.2 反应温度与反应时间对分散性的影响

实验选用10%的稀水玻璃为原料,分别制备用硅酸钠和氢氧化钠调节pH的小粒径硅溶胶为母液,在V(活性硅酸用量)∶V(母液)=42∶1的比例下,分别用原液硅酸钠与氢氧化钠调节pH到9.5~10.5,在一定的搅拌速度的条件下,探究了在不同温度下,以及在同一温度下不同的反应时间,通过对硅溶胶的zeta电位的测定,探究不同温度与反应时间对硅溶胶分散性的影响。如图3、图4。

图3 用硅酸钠调pH温度与时间对分散性的影响

图4 用氢氧化钠调pH温度与时间对分散性的影响

结果表明,在同一反应时间下不同的反应温度下,随着反应温度的增加,体系分散性大体呈现先变好后变差的趋势,用硅酸钠调pH制得的硅溶胶,体系的分散性相对来说比较好。温度较低时分散性不好的原因可能是因为此时体系中的颗粒的布朗运动不活跃,粒子分布也不均匀,导致颗粒的分散度变差;而温度过高时,颗粒的布朗运动加剧,粒子之间的相互运动更加剧烈,粒子间的相互作用增强,聚合度增大,其分散性也会相对下降。综上,反应温度为95 ℃能制得粒径相对大且分散均匀的硅溶胶。

2.2 搅拌速度对粒径的影响

实验选用10 %的稀水玻璃为原料,制备粒径为8.99 nm的硅溶胶为母液,在V(活性硅酸用量)∶V(母液体积)=42∶1的比例以及在95 ℃的温度下反应6 h,用原液硅酸钠溶液调节pH为9.5~10.5,探究了在同一反应温度与反应时间的条件下不同的搅拌速度对硅溶胶粒径的影响。结果如图5所示。结果表明,硅溶胶的平均粒径随着搅拌速度的变化有先增大再减小,在转速为150 r/min的条件下,硅溶胶样品的平均粒径最大。而搅拌速度快慢对平均粒径的影响主要是影响体系中二氧化硅粒子与活性硅酸分子的混合程度,搅拌速度太慢,粒子间的接触不均匀,混合度小,反应速率慢,粒子间的聚合度不大,粒径也就不大;而反应时的搅拌速度过快,搅拌磁子在旋转过程中产生的高剪切力使体系中的小粒子及活性硅酸分子不容易聚合在较大粒径的胶粒上而形成新核,最终导致硅溶胶产品的平均粒径变小[14]。所以,反应的搅拌转速选择150 r/min比较合适。

图5 搅拌速度对粒径的影响

2.3 不同试剂调pH对硅溶胶多次增长的影响

在上述正交试验下探究得到的粒径最佳生长条件下,以10%的稀水玻璃为原料,在V(活性硅酸用量)∶V(母液体积)=42∶1的比例下,用不同试剂调节pH到9.5~10.5,在一定的搅拌速度的条件下,进行粒径的多次增长实验。结果如表4,其中试验号1~3为硅酸钠调节pH的三次粒径增长实验;4~6为氢氧化钠调节pH的三次粒径增长实验;7~9为氨水调节pH的三次粒径增长实验。pH值对实验的影响包括硅溶胶的稳定性、制备晶核以及硅溶胶粒子的增长过程等多方面[15],所以实验过程中,控制好体系的pH值尤为重要。实验在95 ℃、150 r/min的条件下进行增长实验,过程中探究了不同试剂调节体系pH值对于硅溶胶的粒径、分散性的影响,如图6所示。

图6 不同试剂调体系pH对粒径与分散性的影响

表4 不同试剂调节体系pH经多次生长后硅溶胶的表征数据

用不同试剂调节体系pH值,最终制得的硅溶胶粒径也会有所差别,用同一种试剂调节体系pH,在增长实验过程中,粒径也会不同,分散性也有所差别。由图6可知,实验过程中用硅酸钠调节pH时,粒径随着增长次数的增加,粒径逐渐增大,但分散性呈现先降低后增加的趋势,但总的而言,由于zeta电位的绝对值均大于15 mV,其各个体系的分散性与稳定性都应较好;而用氢氧化钠调节pH在增长实验的过程中,其整体的粒径与用硅酸钠调pH的硅溶胶相比较小,其原因可能是用氢氧化钠调pH制备的母液的粒径较小,故导致后续增长之后粒径较小,就粒径增长率而言,用氢氧化钠调pH比用硅酸钠调pH效果要好,但其体系分散性比用硅酸钠调的体系相比,稳定性较低;对于用氨水调节pH的体系,其一次增长液与二次增长液的粒径相比其他两种试剂调pH的体系,所得硅溶胶粒径更小,整体而言,选用原液硅酸钠调节体系pH可制得更大粒径、分散性更好的硅溶胶。

4 结 论

本文通过离子交换法制备小粒径、单分散性的硅溶胶样品,然后以此小粒径硅溶胶为母液,在此基础上逐滴滴加活性硅酸进行粒径增长实验,熟化过程水浴加热使溶液体系均匀受热,以满足合成硅溶胶的条件。实验主要结论如下:

1)母核制备时,以质量分数为42%的归硅酸钠溶液为原料,采用离子交换法制备小粒径的硅溶胶时,较好的工艺条件是:硅酸钠溶液浓度为10%,用原液硅酸钠调节体系pH至9.5~10.5,在95 ℃,150 r/min的搅拌速度下,加热0.5 h。

2)以制备一定粒径的硅溶胶作为母核,在此基础上进行粒径增长,最佳实验条件为:V(活性硅酸)∶V(母液)=42∶1,过程用原液硅酸钠调节pH,反应温度为95 ℃,反应时间为6 h,搅拌速度为150 r/min,3次增长后可获得粒径约11.69 nm的硅溶胶产品。