电镀废水回用对废水处理设施的影响

石泰山

(厦门市威士邦膜科技有限公司,福建 厦门 361022)

电镀废水除含重金属离子外,还含有有机物和其他无机盐。有毒污染物总铬、六价铬、总镍、总镉、总银、总铅、总汞在车间或生产设施废水排放口执行GB 21900-2008《电镀污染物排放标准》的排放限值,含氰废水和含铬废水应单独收集与处理。氧化、还原、中和沉淀是电镀废水治理达标排放的主要手段,电镀 企业一般要优选HJ 2002-2010《电镀废水治理工程技术规范》(以下简称《规范》)中的处理技术和方法。

沉淀剂一般有氢氧化物、硫化钠、重金属离子捕捉剂,氧化剂主要为含氯化合物,还原剂主要为亚硫酸盐或相关化合物。采用氢氧化物沉淀法处理电镀废水,很难满足重金属离子含量低于0.5 mg/L 的要求[1]。要达到重金属离子含量低于0.5 mg/L 的排放标准,须使用重金属离子捕捉剂[2]、硫化物、反渗透、离子交换、活性炭吸附等深度处理技术,处理成本呈几何级数增长。若废水中存在配位剂,将影响重金属离子的化学转化和物理沉淀分离,还需要进行破络。

离子交换树脂技术、反渗透技术、电渗析技术、电解、活性炭吸附等若作为末端达标排放处理技术,成本很高。电镀废水治理经历了石灰法、离子交换除铬、反渗透回收镍、反渗透中水回用之后,最终都回归《规范》中的化学沉淀、化学氧化、生物氧化等终端技术。化学沉淀是电镀企业废水达标排放不可缺少的工艺过程。

在清洁生产、总量控制、浓度控制、中水回用率、节能节水等指标的压力下,电镀行业面临更大的环保投入。某些地区中水回用率指标为50% ~ 90%[3]。引入中水回用系统后,可能对原有化学沉淀法污水处理系统产生影响。

1 概念与术语

依据GB/T 3138-1995《金属镀覆和化学处理与有关过程术语》、HJ 496-2009《环境工程技术分类与命名》以及文献[4],本文对电镀废水的相关术语和概念作如下总结。

1.1 电镀废水

指电镀生产过程中排放的各种废水,包括镀件酸洗废水、漂洗废水、钝化废水,刷洗地坪和极板的废水,由于操作或管理不善引起的“跑、冒、滴、漏”产生的废水,以及废水处理过程中的自用水和化验室排水等。

1.2 电镀废水再生

指电镀废水经物理、化学或生物处理之后能够达标排放的废水,经过离子交换、电渗析、反渗透、超滤、活性炭吸附等一种或数种技术组合处理后,能满足某种使用目的的水处理过程。

1.3 中水回用

指中水再生和回用的过程,用水点与废水产生点可能相同,也可能不同。电镀中水回用一般指回用于电镀生产线,而非生活杂用水。或与自来水混合作为给水,或直接回用于清洗、槽液蒸发补充水等。

1.4 水循环和水再用

水循环指电镀生产线的清洗水用离子交换、电渗析、反渗透、电解等一种或数种技术组合处理后,回用于原用水点,如反渗透镍回收的纯水用于镀镍工艺后续的清洗,水循环也可称为在线水循环。水再用指用过的水用于其他用途,如碱性清洗水用于酸性清洗,镀铬后清洗水用于前处理清洗。

1.5 中水回用率

中水回用率可以指中水回用总水量与中水回用前总用水量之比,也可指再生水与进入中水再生系统的中水量之比,还可指再生水与进入废水处理设施废水总量之比。参照相关传统定义,也可认为是再生水与再生水和外排水总量之比,但在缺乏排水计量的企业,往往很难测算。

2 废水回用对废水处理设施的影响

电镀中水再生和回用一般采用反渗透技术处理,根据中水回用率指标,或多或少会排放反渗透浓水,需要进一步处理方可达标排放[5]。反渗透浓水的溶解性固体含量很高,类似于苦咸水或海水,如果没有独立的浓水处理系统,将其直接排入原废水处理系统,会影响污水处理设施的运行。以下通过5 个假设模型,定性分析反渗透中水回用系统正常运行对污水处理设施(化学沉淀)的影响。

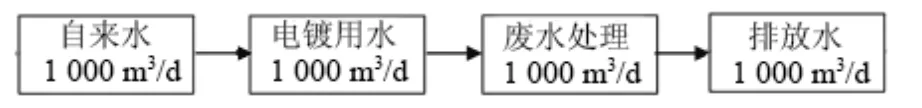

假设电镀车间原使用自来水为1 000 m3/d,不考虑蒸发等损失,废水处理设施接受水量1 000 m3/d,不考虑污水处理设施用水,达标排水量等于电镀车间用水量(图1)。

图1 无中水回用系统的废水处理流程 Figure 1 Process for wastewater treatment without reuse system of reclaimed water

引入中水回用系统后,假设中水回用率为50%,则自来水减少为500 m3/d,再生水为500 m3/d,反渗透浓水为500 m3/d,电镀废水处理系统处理水量为1 500 m3/d,达标排放水为500 m3/d(图2)。

图2 有中水回用系统的废水处理流程 Figure 2 Process for wastewater treatment with reuse system of reclaimed water

电镀达标排放废水的电导率为0.15 ~ 0.25 S/m[3],根据经验推测其中离子质量浓度为810 ~ 1 350 mg/L。一些具体案例中,RO(反渗透)进水盐度达2 600 mg/L,电导率为4 800 μS/cm[6],文献[7]引用的典型电镀案例中,RO 进水电导率为4 000 μS/cm,按文献[6]比例折算盐度约2 160 mg/L。文献[7]的电镀废水含铜、镍、铬,经计算可知,最大总金属离子含量约为64.2 mg/L,盐度约为150 mg/L(以硫酸盐折算),一般自来水的溶解性固体(TDS)约为200 mg/L,则文献[7]的电镀废水的盐度约为500 mg/L,经物化处理达标后其盐度增大至2 160 mg/L,约增大了1 500 mg/L。

2.1 模型一

假设自来水的溶解性固体为200 mg/L,废水回用率为50%时,车间用水溶解性固体为125 mg/L。假设车间排放废水(调节池)的TDS(不考虑溶解性有机物,下同)为500 mg/L,经物理化学处理后达标排水的TDS约为2 000 mg/L。反渗透浓水的TDS 为4 000 mg/L,反渗透淡水中约50 mg/L 的TDS 忽略不计。假设废水经废水处理系统处理一次,TDS 约增加1 500 mg/L。

假设电镀企业只有一套污水物理化学处理系统。新增反渗透中水再生系统后,废水处理量为1 500 m3/d,处理水量增加50%,废水量对处理设施产生冲击。引入中水再生系统后,反渗透浓水的溶解性固体在废水处理和中水再生系统中循环累积[5]。因此,随再生水循环次数迅速增多,废水处理设施进水和出水、反渗透浓水中的溶解性固体含量迅速增大。

图3为浓水第1 次循环的示意图。随循环次数增加,总溶解性固体迅速增多。溶解性固体的累积,使废水离子强度增大,盐溶效应增强,金属氢氧化物颗粒细小,完全沉淀困难,从而影响某些或全部金属离子的达标排放。废水中盐浓度的增大会使反渗透膜进水的渗透压增大,在进水压力不变的情况下,产水率降低。

图3 第1 次浓水循环 Figure 3 First recycle of reverse osmosis concentrate

将反渗透浓水排入原废水处理设施进行处理的中水回用设计,会恶化废水处理的运行,导致中水再生系统运行不正常,再生水水质波动较大,严重时会导致品质事故发生。如果槽液维护频率增大,排入废水处理系统的重金属离子也会增多,废水处理设施将进一步恶化。

模型一的中水再生系统注定为“面子工程”,或反渗透浓水不进行处理就直接排放。采用活性炭吸附系统,需经常更换或再生活性炭,成本很高,不可能长期运行,也无法解决无机盐累积的问题。

模型一的水量影响可以通过增大中水回用率来减弱,当回收率达90%时,原废水处理系统水量仅仅增加10%,但仍无法改善反渗透浓水的含盐量累积和由此造成的影响。若使用高成本蒸发技术,溶解性固体填埋也会造成环境污染。由于杂质较多,盐的市场价格不高,综合利用价值不大。

2.2 模型二

假设在中水回用系统建设之后,新上一套浓水处理系统与之配套,系统的水循环模式如图4。

图4 带浓水处理系统的废水处理模型 Figure 4 Model for wastewater treatment with treatment system of reverse osmosis concentrate

独立的反渗透浓水处理系统,反渗透浓水含盐量为4 g/L。处理系统包括酸化、氧化、中和沉淀、pH 调整等流程[5],药剂用量比处理一般电镀废水多,达标排放废水含盐量可能达4 ~ 8 g/L,中水回用率越高,则排放废水的盐浓度越高。反渗透浓水经处理后出水含盐量高,可以采取各种方法回收或排放水中的溶解性固体[8]。

反渗透中水回用和反渗透浓水处理系统组合是中水回用的较佳模式,但成本较高。由于中水回用系统进水全部为电镀废水,有机物含量较高,需要以“砂滤─炭滤─微滤”组合作为前处理,甚至需要超滤和纳滤作为前处理,流程较长,操作复杂,投资大,费用多,成本高。

2.3 模型三

电镀企业必须做到浓度达标、总量达标、清洁生产达标、废水回用率达标,处理设施必须按照《规范》要求设计,一类污染物需分质收集、分类处理。因此,一些电镀企业建设多套废水预处理和处理系统,如铬系统、氰系统、镍系统、镉系统等。笔者考察了可回收和不可回收两套平行处理系统,其水平衡见图5。

分质收集、分类处理是电镀企业污水处理达标的基础,含氰、镍、铬、汞、铅、镉的废水必须单独收集、单独处理。当电镀废水中含磷酸盐时,独立处理时磷可能会超标。图5为两套系统,对于存在多套系统的企业可以根据水质情况合并为两套系统,即可回收系统和不可回收系统。

可回收系统进入中水再生系统再生,不可回收系统达标排放。可回收系统一般为电镀清洗废水,不可回收系统一般为前处理废水。如此可以使进入中水回收系统中的有机物减少,避免模型二中活性炭吸附容量和反渗透浓水有机物氧化问题。

当不可回收系统处理能力为100 m3/d 时,可回收系统处理能力为900 m3/d,要满足500 m3/d 的再生水(回用率50%),可回收系统出水的再生率至少应为55.5%。当可回收系统为800 m3/d,则要求中水回用率为62.5%。

图5 两套平行废水处理系统模型 Figure 5 Model for wastewater treatment with two parallel treatment systems

假设可回收系统出水含溶解性固体为1 000 mg/L,当不可回收电镀废水为200 m3/d,可回收电镀废水为800 m3/d,再生水为500 m3/d,中水回用率为62.5%时,反渗透浓水为300 m3/d,TDS 为2 700 mg/L,排入不可回收系统,总处理量为500 m3/d,TDS 为1 800 mg/L,经处理后达标排放水的TDS 可能翻番。

此模型存在与模型一相同的处理水量问题。一般企业废水处理系统设计处理量有限,不可能接受过大的水量波动。如果不可回收系统的处理能力设计很大,则中水再生和回用系统使用不会产生影响。然而浓水含盐量大,出水不易达标。此模型采用二级或多级反渗透可以满足中水回用率50% ~ 70%的要求,但投资和运行成本可能较高。

2.4 模型四

模型四(图6)为模型二和模型三的综合,即在模型三分可回收系统和不可回收系统的基础上,反渗透浓水经过模型二的独立浓水处理系统,如此则增加电镀企业的废水处理复杂性。

图6 多套系统组合废水处理系统模型 Figure 6 Model for wastewater treatment with several treatment systems

此模型包括可回收、不可回收、中水再生和浓水处理系统。投资成本较大,操作较复杂,系统波动容易引发连锁反应。就整个系统而言,稳定性较差,但可以满足回用率50%以上的要求,但要达到70%以上的回用率则非常困难。

2.5 模型五

上述模型都存在指标间的冲突。文献[7]采取预处理(如氰氧化、铬还原)、物化处理、生物氧化(如膜生物反应器)、反渗透废水再生等电镀废水处理系统(如图7所示),可以满足废水回用率50% ~ 90%的要求,COD 也可达标排放,生物处理出水(反渗透进水)总镍0.10 ~ 0.33 mg/L、总铜0.14 ~ 0.23 mg/L、COD 41 ~ 59 mg/L。当废水回用率为50%时,反渗透浓水需要独立的浓水处理系统才能满足排放标准。但出于节约成本方面的考虑,该文献仅建议与优质废水混合后达标排放。

图7 物化-生化组合废水处理系统模型 Figure 7 Model for wastewater treatment with combined physical-chemical and biological treatment system

3 结论

(1) 定性分析5 个模型发现,任何一个模型都存在缺陷,废水再生和回用系统的引入或会影响原废水处理系统的正常运行,或无法满足法规的多指标约束,或处理成本很高。在模型五的基础上增加反渗透浓水处理系统能较好地满足各种要求。

(2) 电镀废水治理中存在多系统、多目标组合,同时优化较为困难。节水越多,废水中污染物浓度就越高,达标排放越困难,反渗透进水水质越恶化,反渗透浓水越难处理。中水回用率越高,反渗透浓水的达标排放越困难。分质处理对某些金属离子的去除率可能很高,但分质后相当于进水浓度增加4 ~ 5 倍,排放浓度保持不变时,相当于排放标准严格4 ~ 5 倍,达标困难。

(3) 电镀废水经预处理、物化处理、生物处理、深度处理、反渗透废水回用、反渗透浓水处理等流程后,可满足废水回用率指标和废水排放标准的要求。电镀废水治理需要充分利用电镀废水自身的广义酸碱中和,减少酸碱用量,降低处理费用,降低废水TDS,才利于废水回用和达标排放。

[1]刘定富,葛丽颖.pH 值调控对电镀废水处理的影响[J].环保科技,2008,14 (1): 8-10.

[2]王文星.电镀废水处理技术研究现状及趋势[J].电镀与精饰,2011,33 (5): 42-46.

[3]李峰,吴欲,胡如南.我国电镀废水处理回用的现状及探讨[J].电镀与精饰,2011,33 (10): 17-20,30.

[4]LENS P,WILDERER P,ASANO T.工业水循环与资源回收: 分析·技术·实践[M].成徐州,吴迪,蹇兴超,译.北京: 中国建筑工业出版社,2008: 21-33.

[5]罗伟锋.电镀废水膜法回用后浓水达标处理研究[J].能源环境保护,2012,26 (1): 39-41.

[6]鄢豪,郑豪,杨岳平,等.电镀综合废水的反渗透膜法回用研究[J].浙江大学学报(理学版),2011,38 (5): 550-554.

[7]段光复.电镀废水处理及回用技术手册[M].北京: 机械工业出版社,2010: 356-368.

[8]王庚平,索超,张明霞,等.反渗透浓水处理与利用技术研究概况[J].甘肃科技,2011,27 (22): 93-95.