粉体粒度对镍/Ti3SiC2复合镀层耐磨性的影响

梁莹 *,刘志强,冮冶,张春刚,刘明月

(1.中航工业沈阳黎明航空发动机(集团)有限责任公司,辽宁 沈阳 110043;2.中国科学院沈阳金属研究所,辽宁 沈阳 110016)

粉体粒度对镍/Ti3SiC2复合镀层耐磨性的影响

梁莹1,*,刘志强1,冮冶1,张春刚1,刘明月2

(1.中航工业沈阳黎明航空发动机(集团)有限责任公司,辽宁 沈阳 110043;2.中国科学院沈阳金属研究所,辽宁 沈阳 110016)

采用电沉积法制备了 Ni/Ti3SiC2复合镀层。镀液组成和工艺条件为:NiSO4·6H2O 250 g/L,NiCl2·6H2O 45 g/L,H3BO340 g/L,Ti3SiC2粉体 35 g/L,pH 4.0,温度(55 ± 1)℃,搅拌速率400 r/min,电流密度0.65 A/dm2,时间30 min。研究了Ti3SiC2粉体粒度对 Ni/Ti3SiC2复合镀层耐磨性的影响。结果表明,随Ti3SiC2粉体粒度减小,复合镀层的表面粗糙度减小,耐磨性提高。经磨损试验后,Ni/Ti3SiC2复合镀层未出现裂纹或剥落等严重的磨损现象,说明Ni/Ti3SiC2复合镀层具有良好的耐磨性。

镍;钛硅碳;复合电沉积;粒度;耐磨性

镍基复合镀层是最早开始研究的一类金属基复合镀层,将耐高温的陶瓷颗粒作为共沉积相来制备镍基复合镀层通常具有较单金属镀层或合金镀层更优异的性能[1]。Ti3SiC2是三元层状陶瓷(MAX相)中最具代表性的一种材料,具有高的刚性、可加工性、抗损伤容限,良好的抗热震性、高温抗氧化性,以及较低的硬度和剪切强度[2-4]。因此,将Ti3SiC2颗粒掺杂到Ni基质中有望提高Ni镀层的性能,进而拓宽Ni基复合材料在高温领域的应用。采用传统的高温冶炼或粉末冶金等方法时,高温过程会使Ni基质与Ti3SiC2发生扩散或化学反应而破坏材料的性能[5]。因此,制备Ni/Ti3SiC2复合材料需在较低温度下进行。电化学沉积是制备Ni/Ti3SiC2复合镀层的一种简单可行的方法,因为Ti3SiC2具有良好的导电性(电导率4.5 × 106S/m),金属Ni可直接沉积在Ti3SiC2颗粒表面,Ti3SiC2颗粒也就更容易被包埋于复合镀层中。笔者已采用复合电镀法成功制备Ni/Ti3SiC2复合镀层[6]。研究表明,与纯Ni镀层相比,Ni/Ti3SiC2复合镀层的硬度有了显著提高,力学性能更好。同时发现,虽然Ni/Ti3SiC2复合镀层具有较好的耐磨性,但复合镀层的摩擦因数变化曲线波动大,纯Ni镀层具有更低的摩擦因数,主要是由于Ti3SiC2粉体的加入使Ni镀层的表面粗糙度增大。众所周知,材料表面的粗糙程度会影响其耐磨性能。如果采用更小粒度的Ti3SiC2粉体制备Ni/Ti3SiC2复合镀层,那么其表面粗糙度也会随之发生变化,这势必对镀层的耐磨性有影响。因此本文着重研究了Ti3SiC2粉体粒度对 Ni/Ti3SiC2复合镀层表面粗糙程度及耐磨性的影响。

1 实验

1.1 Ti3SiC2粉体的制备

Ti3SiC2粉体由固-液相反应法制备[7],将接近化学计量比的元素粉末Ti、Si、Al和石墨经球磨混合后,在氩气保护下于高温烧结炉中1 550 ℃保温1 h。将所得Ti3SiC2球磨1 d或7 d后干燥过筛,得到平均粒度分别为4.4 μm和0.5 μm的Ti3SiC2粉末(分别标记为4.4μ-TSC 和 0.5μ-TSC)。

1.2 Ni/Ti3SiC2复合镀层的制备

复合电镀在 PARSTAT 2273电化学工作站(美国普林斯顿)上进行,阴极是尺寸为25.0 mm × 5.0 mm ×2.5 mm的不锈钢,阳极为纯镍片,极间距2 cm。镀液组成与工艺条件为:NiSO4·6H2O 250 g/L,NiCl2·6H2O 45 g/L,H3BO340 g/L,Ti3SiC2粉体35 g/L,pH 4.0,温度(55 ± 1)℃,搅拌速率400 r/min,电流密度0.65 A/dm2,时间30 min。由4.4μ-TSC、0.5μ-TSC制得的复合镀层分别标记为Ni/4.4μ-TSC和Ni/0.5μ-TSC。

1.3 性能表征

采用配有能谱仪(EDS)的Nova NanoSEM 430扫描电子显微镜(SEM,日本FEI)观察Ni/Ti3SiC2复合镀层的表面微观形貌。

采用 LEXT OLS4000激光共聚焦显微镜(日本OLYMPUS)测量镀层的表面粗糙度,并在 3D模式下观察镀层的表面形,每个试样取 3个不同位置进行测定,取平均值。

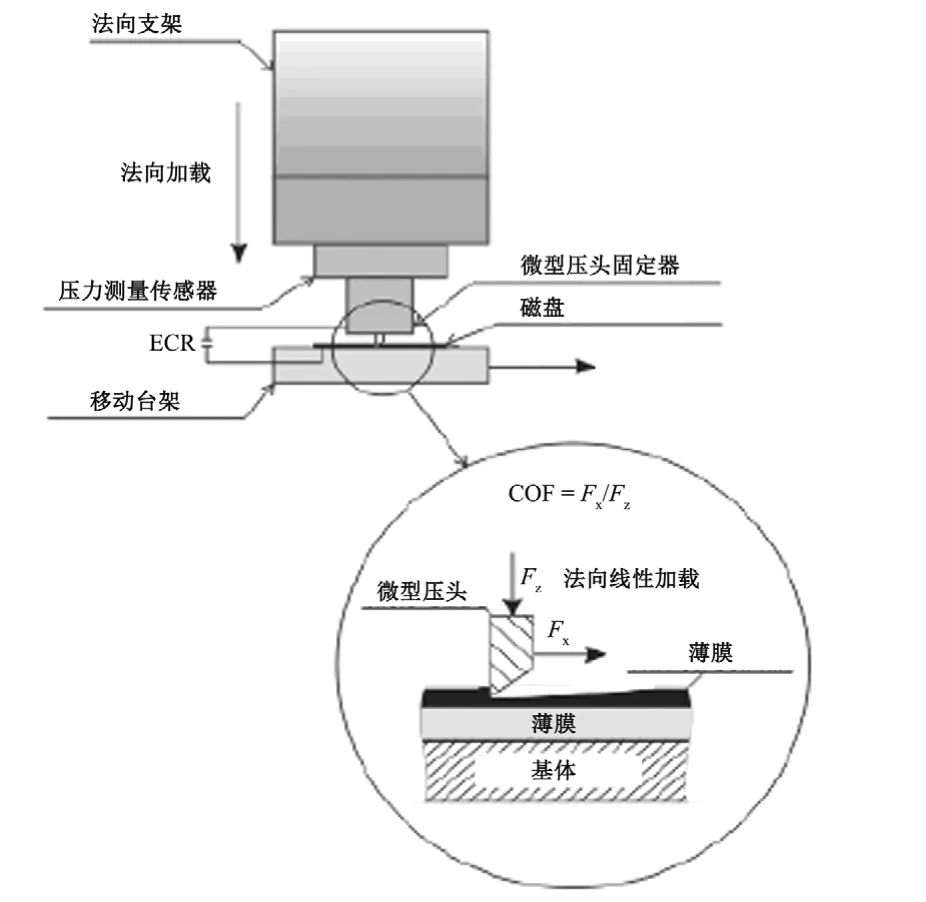

镀层的耐磨性能采用刻划试验法,都在UMT-2多功能测试仪(美国CETR)上进行,该仪器的工作模式如图1所示。

图1 刻划实验装置示意图Figure 1 Schematic diagram of the setup for scratch test

实验过程中将样品固定在样品支撑台上,采用球形顶端(直径0.4 mm)、圆锥角为120°的圆锥形金刚石刻划压头接触并刻划镀层表面,刻划压头的照片如图2所示。法向压力由横梁通过弹簧片和刻划压头施加于试样上,可以进行旋转式、直线式或往复式运动。本文采用的是直线式运动,施加于试样上的载荷采用线性加载方式,即由2 g线性加载至300 g,加载速率为1.46 N/min;刻划长度为10 mm;刻划时间为2 min。摩擦因数由摩擦力(Fx)和法向载荷(Fz)计算得到,这两项结果由计算机记录。实验在室温下进行,相对湿度为50%。利用Nova NanoSEM 430扫描电子显微镜观察刻划后镀层表面的划痕及形貌。

图2 刻划压头的特写照片Figure 2 Close-up view of scratch indenter

2 结果与讨论

2.1 Ti3SiC2粉体粒度对镀层形貌和粗糙度的影响

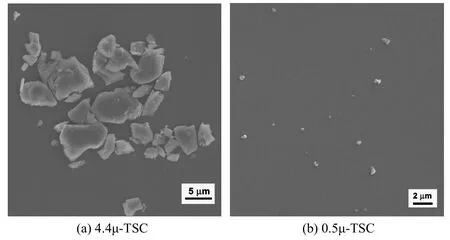

图3为球磨不同时间所得TSC粉体的形貌。

图3 球磨不同时间后Ti3SiC2粉末的SEM照片Figure 3 SEM images of Ti3SiC2 powders after ball milling for different time

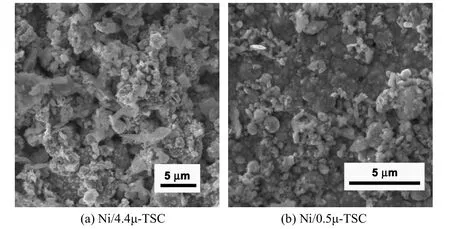

从图3可知,与球磨1 d的4.4μ-TSC粉体相比,球磨7 d的0.5μ-TSC具有更小的粒度。二者制备的镍基复合镀层形貌见图4。从图4可知,由粒度较大的粉体制备的 Ni/4.4μ-TSC复合镀层中,Ti3SiC2颗粒多呈较大片状形貌,镀层表面更加粗糙不平。

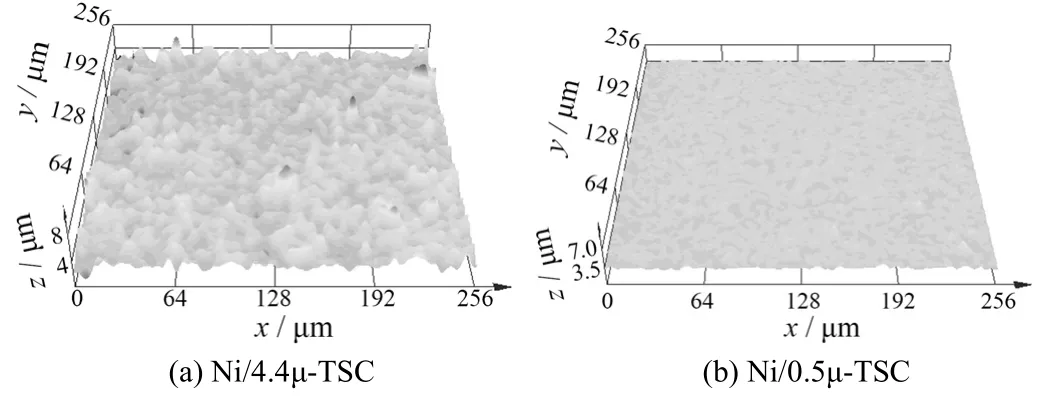

为更直观、清楚地观察复合镀层的表面粗糙度,在激光共聚焦显微镜的三维模式下观察镀层,结果如图5所示。从图5可知,Ni/0.5μ-TSC复合镀层的表面比 Ni/4.4μ-TSC复合镀层更平整。这说明降低镀液中Ti3SiC2粉体的粒度,可明显降低Ni/0.5μ-TSC复合镀层的表面粗糙度。

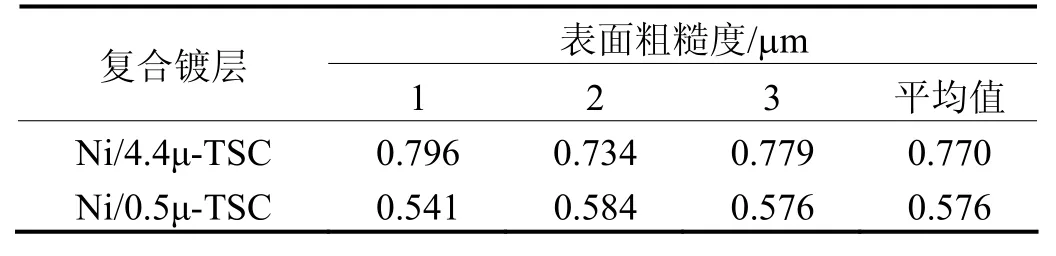

表1为镀层的表面粗糙度测试结果。

图4 不同粒径Ti3SiC2制备的Ni/Ti3SiC2复合镀层SEM照片Figure 4 SEM images of Ni/Ti3SiC2 composite coatings using Ti3SiC2 with different particle sizes

图5 Ni/Ti3SiC2复合镀层的表面粗糙度三维照片Figure 5 Three-dimensional photos for surface roughness of Ni/Ti3SiC2 composite coating

表1 Ni/Ti3SiC2复合镀层的表面粗糙度Table 1 Surface roughness of Ni/Ti3SiC2composite coatings

从表 1可知,粉体粒度越小,对应的复合镀层表面粗糙度越小,耐磨性也更好。这是因为Ti3SiC2颗粒本身具有较高的硬度,其弥散分布于Ni基质中,使镀层受到硬质点弥散强化。Ti3SiC2的粒度越大,基质金属Ni对其包裹的体积也越大,结晶较粗大,强化效果也相对较差。

2.2 Ti3SiC2粉体粒度对镀层耐磨性的影响

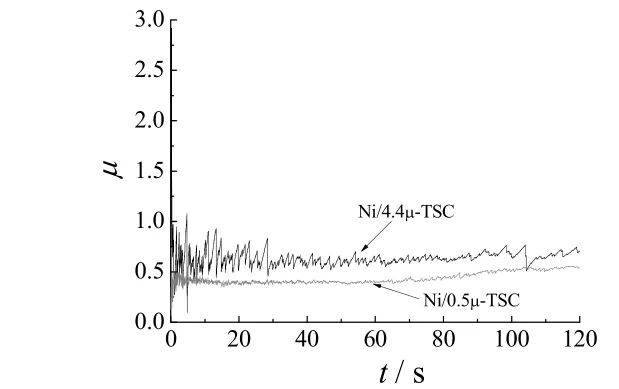

图6为Ni/4.4μ-TSC和Ni/0.5μ-TSC复合镀层的摩擦因数随刻划时间变化的曲线。

图6 Ni/Ti3SiC2复合镀层摩擦因数随刻划时间的变化Figure 6 Variation of friction coefficient of Ni/Ti3SiC2 composite coating with scratch time

与Ni/4.4μ-TSC复合镀层相比,Ni/0.5μ-TSC复合镀层的摩擦因数变化曲线波动较小,摩擦因数也明显降低。这与镀层的表面粗糙度有关,说明通过降低镀液中的粉体粒度可以改善镀层耐磨性。

图7为复合镀层经刻划试验后的SEM照片。

图7 刻划试验后Ni/Ti3SiC2复合镀层的SEM照片Figure 7 SEM images of Ni/Ti3SiC2 composite coatings after scratch test

从图 7可知,刻划压头没有划破复合镀层而碰到基体,镀层的磨痕都很浅,呈现平实的形貌。镀层中的Ni晶粒或Ti3SiC2颗粒被压实,没有出现凹坑、剥落或裂纹等严重的磨损现象,表明复合镀层具有良好的耐磨性。

3 结论

Ti3SiC2粉体粒度越小,制备的 Ni/Ti3SiC2复合镀层表面粗糙度越小,其耐磨性也相应提高。刻划试验后,Ni/Ti3SiC2复合镀层的磨痕浅、Ni晶粒和 Ti3SiC2颗粒被压实,并未出现裂纹或剥落等严重的磨损现象,具有良好的耐磨性。但在保证Ni/Ti3SiC2复合镀层有良好耐磨性的同时,也应关注其抗氧化和耐蚀等性能,这有待进一步研究。

:

[1]郭鹤桐, 张三元.复合电镀技术[M].北京: 化学工业出版社, 2007.

[2]BARSOUM M.The MN+1AXNphases: A new class of solids;Thermodynamically stable nanolaminates [J].Progress in Solid State Chemistry, 2000, 28 (1/4): 201-281.

[3]ZHOU Y C, SUN Z M.Microstructure and mechanism of damage tolerance for Ti3SiC2bulk ceramics [J].Material Research Innovations,1999, 2 (6): 360-363.

[4]BARSOUM M W, EL-RAGHY T.Synthesis and characterization of a remarkable ceramic: Ti3SiC2[J].Journal of the American Ceramic Society,1996, 79 (7): 1953-1956.

[5]SURENDER M, BASU B, BALASUBRAMANIAM R.Wear characterization of electrodeposited Ni-WC composite coatings [J].Tribology International, 2004, 37 (9): 743-749.

[6]LIANG Y, LIU M Y, CHEN J X, et al.Electrodeposition and characterization of Ni/Ti3Si(Al)C2composite coatings [J].Journal of Material Science and Technology, 2011, 27 (11): 1016-1024.

[7]ZHOU Y C, ZHANG H B, LIU M Y, et al.Preparation of TiC free Ti3SiC2with improved oxidation resistance by substitution of Si with Al [J].Materials Research Innovations, 2004, 8 (2): 97-102.

Influence of particle size on wear resistance of nickel/Ti3SiC2composite coating

LIANG Ying*, LIU Zhi-qiang, GANG Ye, ZHANG Chun-gang, LIU Ming-yue

Ni/Ti3SiC2composite coatings were prepared by electrodeposition from a bath containing NiSO4·6H2O 250 g/L,NiCl2·6H2O 45 g/L, H3BO340 g/L, and Ti3SiC2particles 35 g/L at temperature (55 ± 1)℃, pH 4.0, agitation rate 400 r/min, and current density 0.65 A/dm2for 30 min.The effect of Ti3SiC2particle size on wear resistance of Ni/Ti3SiC2composite coating was studied.Results show that the decrease of Ti3SiC2particle size reduces the roughness of Ni/Ti3SiC2composite coating, improving its wear resistance accordingly.There is no serious abrasion phenomenon like cracking or peeling on Ni/Ti3SiC2composite coating surface after abrasion test, illustrating that Ni/Ti3SiC2composite coating has excellent wear resistance.

nickel; titanium silicon carbide; composite electrodeposition; particle size; wear resistance

Shenyang Liming Aero-Engine Group Corporation Ltd., Shenyang 110043, China

TQ153.2

A

1004-227X (2013)11-0018-03

2013-03-31

2013-08-07

梁莹(1983-),女,辽宁沈阳人,博士,工程师,主要从事表面处理技术及应用研究。

(E-mail)yliang.avic@gmail.com。

周新莉]