某磷尾矿制备超细二氧化硅的工艺研究

江书航,张华丽,吴汉军,周 红,潘志权

(武汉工程大学化工与制药学院 绿色化工过程省部共建教育部重点实验室,湖北 武汉430074)

磷矿在开采和生产磷精矿的同时,会产生大量的尾矿砂[1]。目前,我国磷尾矿的综合利用率仅为7%左右[2-4],大量的尾矿只能长期堆放在尾矿库。不但占用大量的农田、林用土地,而且对周围的生态环境也会造成严重影响[5-6],综合利用磷尾矿对环境和经济有着重要意义[7]。

云南某磷矿主要是硅钙质磷灰岩和硅质磷矿,通过浮选除去硅酸盐矿物和碳酸盐矿物来富集磷矿物[8-9],该磷尾矿中SiO2含量相对较高,物相组成相对简单,且粒径较细,为高温固相反应高效提取SiO2提供了有利条件。超细SiO2作为一种环保、性能优异的助剂,在橡胶制品、纺织、造纸、农药、食品添加剂等领域有着广泛应用。超细SiO2生产方法大体分为沉淀法和气相法两种。气相法制备工艺复杂,对设备要求高,价格昂贵;沉淀法工艺简单,生产条件稳定,成本较低[10]。

作者以磷尾矿和碳酸钠反应后制得的硅酸钠母液为原料制备了超细SiO2,通过单因素实验优化了制备工艺条件。

1 实验

1.1 材料、试剂与仪器

磷尾矿,云南某企业。

无水碳酸钠、盐酸、十六烷基三甲基溴化铵(CTAB)、聚乙二醇(PEG-2000),分析纯,国药集团化学试剂有限公司;工业盐酸,武汉市化学试剂厂。

X′Pert3 Powder2198型X-射线粉晶衍射仪(XRD)、AXIOSmAX型X-射线荧光光谱仪(XRF),荷兰帕纳科;Nicolet 6700型傅立叶红外光谱仪,美国Thermo Fisher Scientific公司;Zatasizer zen3690型激光粒度仪,英国马尔文仪器有限公司;ASAP 2020型全自动比表面积仪,美国麦克仪器公司;SG-XL1700型箱式实验电炉,上海大恒光学精密机械有限公司。

1.2 方法

1.2.1磷尾矿预处理

将磷尾矿烘干后取一定量与工业盐酸反应,抽滤,用蒸馏水洗涤滤渣3~4次,烘干备用。

1.2.2SiO2的提取

将酸浸后的尾矿渣与无水碳酸钠搅拌混匀放入刚玉坩埚,将坩埚置于箱式电阻炉中煅烧,煅烧产物用蒸馏水溶解,过滤,洗涤不溶物,合并滤液,定容,测定液体中的SiO2含量。通过单因素实验考察煅烧温度、投料比、煅烧时间对SiO2提取率的影响。

1.2.3超细SiO2的制备

取最优煅烧条件制备的硅酸钠母液150 mL,加入50 mL蒸馏水或适量表面活性剂稀释,缓慢滴加盐酸将pH值调至指定值,加酸过程中不断搅拌。陈化2 h,离心,洗涤沉淀,95 ℃烘干,450 ℃煅烧2 h。通过单因素实验考察终点pH值、盐酸浓度、表面活性剂添加量对产品性能的影响。

1.3 分析测试

用XRF和XRD对尾矿及产品进行物相分析;用激光粒度仪测定SiO2的粒径及分布;用全自动比表面积仪测定SiO2的比表面积及孔径参数;用红外光谱仪对改性前后SiO2的结构进行鉴定。硅酸钠母液中SiO2的含量采用GB/T 4209改进后的方法[11]测定。

2 结果与讨论

2.1 尾矿物相成分分析

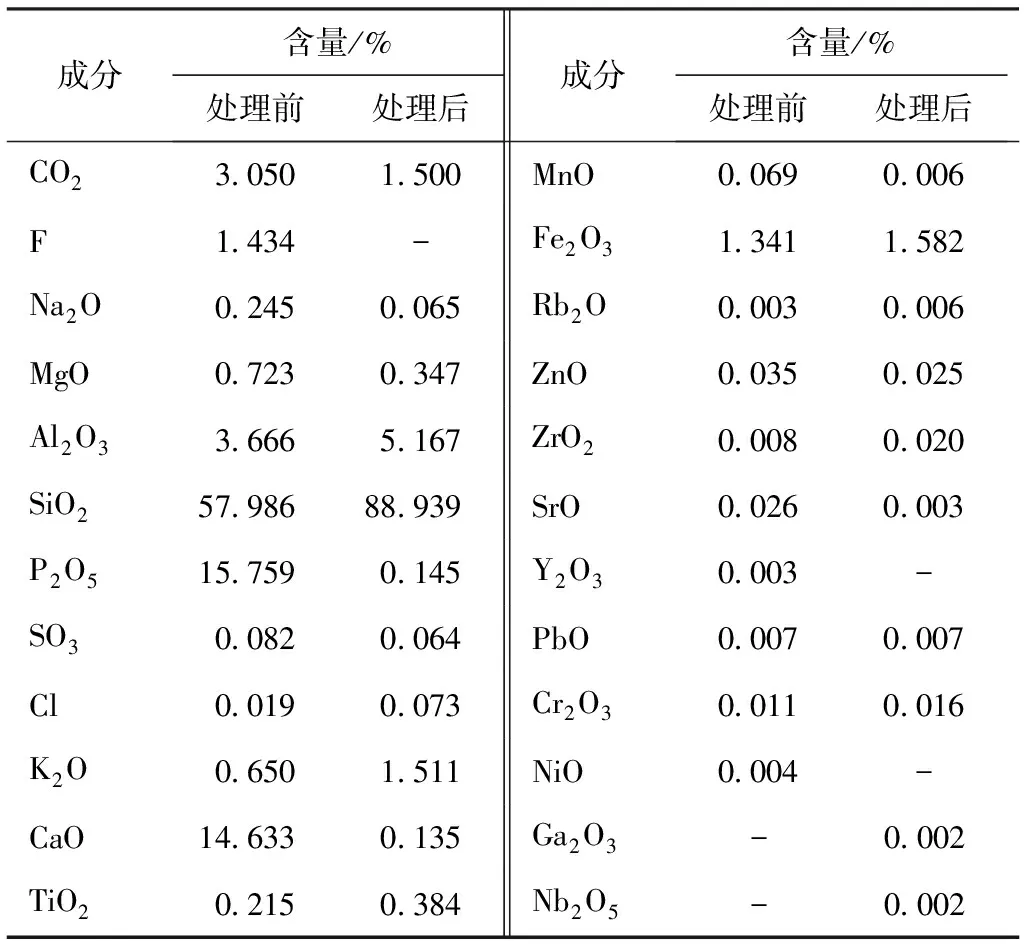

该磷尾矿属于硅钙质沉积磷块岩矿矿床,擦洗矿为上层的风化矿,由于风化程度高,碳酸盐矿物大量流失,使得磷酸盐和硅酸盐相对富集。分别用XRD和XRF对处理前后磷尾矿进行分析,结果见图1、表1。

图1 处理前后磷尾矿的XRD图谱

表1 处理前后磷尾矿的XRF检测结果

由图1、表1可以看出:该磷尾矿的主要物相为石英、伊利石、氟磷灰石,此外还含有少量的白云石,含量分别为56%、23%、19%、2%;酸浸后磷尾矿主要物相为石英和伊利石,含量分别为71.05%和28.95%。与酸浸前磷尾矿对比可知,能与酸反应的氟磷灰石和白云石基本完全除去,SiO2的含量提高到了88.939%。

2.2 SiO2提取条件优化

2.2.1煅烧温度

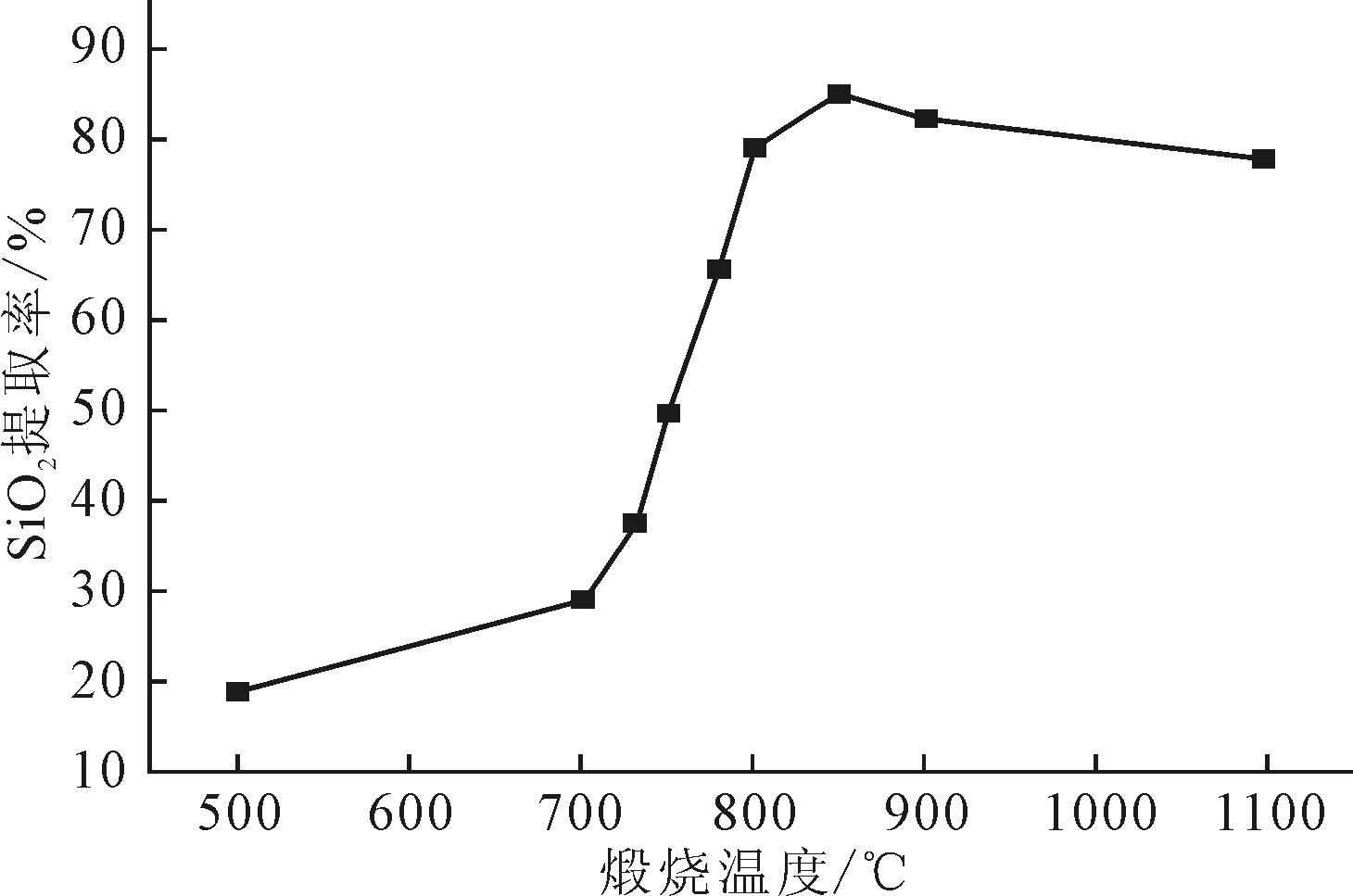

固定反应投料比(无水碳酸钠与磷尾矿的质量比,下同)为1.5∶1、煅烧时间为2 h,考察煅烧温度对SiO2提取率的影响,结果如图2所示。

图2 煅烧温度对SiO2提取率的影响

由图2可以看出:随着煅烧温度的上升,SiO2提取率逐渐升高,当煅烧温度为850 ℃时,提取率最高,为85.55%;当煅烧温度超过850 ℃时,提取率略有降低。这可能是由于,煅烧温度较高时,反应生成玻璃态物质,导致水溶时溶出率降低;煅烧温度为850 ℃时达到碳酸钠的熔点温度,碳酸钠处于熔融状态,离子得到足以摆脱晶格束缚的能量,扩散至反应界面促使固相反应充分进行。因此,煅烧温度应控制在850 ℃为宜。

2.2.2投料比

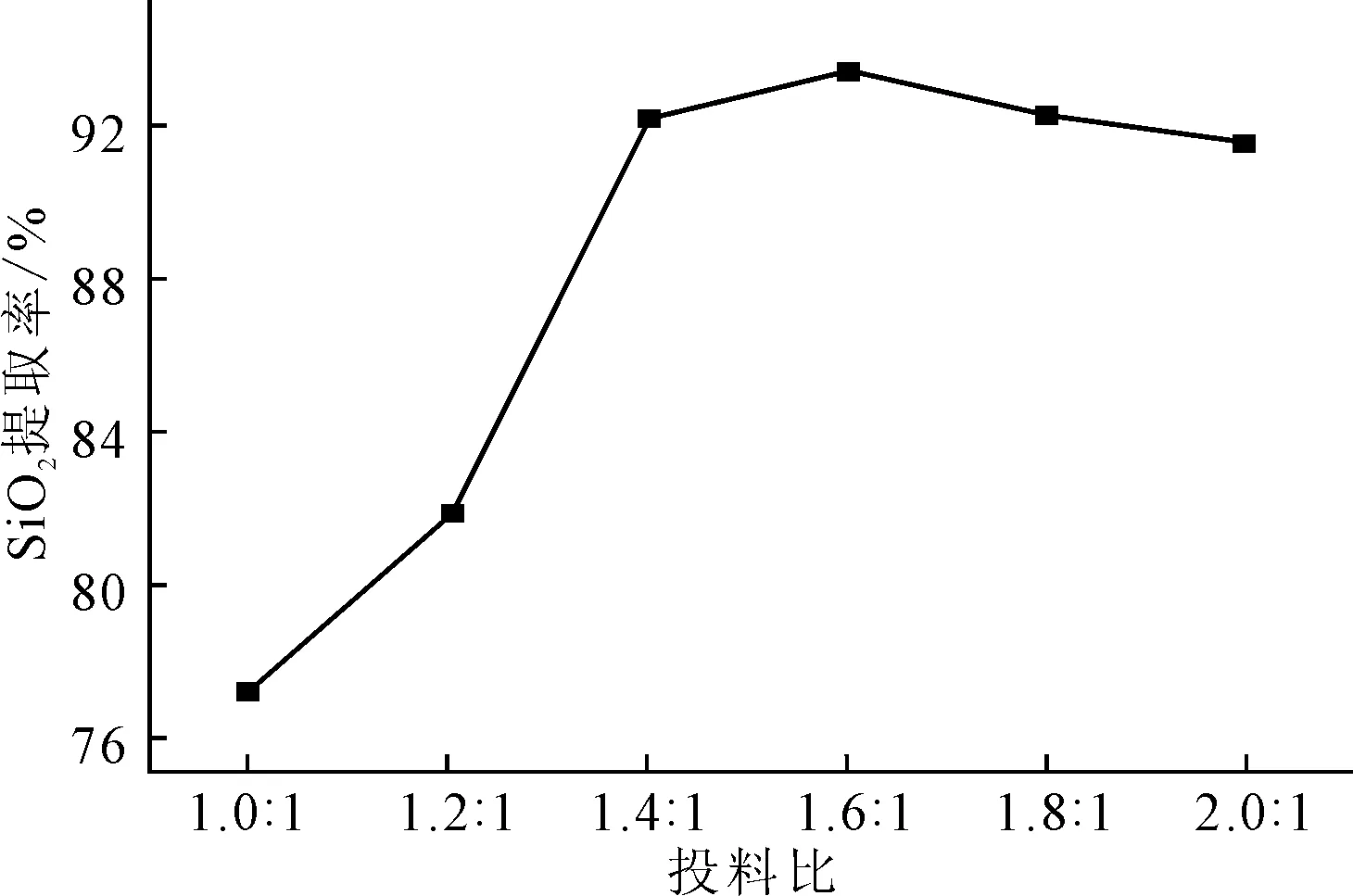

固定煅烧温度为850 ℃、煅烧时间为2 h,考察投料比对SiO2提取率的影响,结果如图3所示。

图3 投料比对SiO2提取率的影响

由图3可以看出:SiO2提取率随着投料比的增大即碳酸钠用量的增加而升高,当投料比为1.6∶1时,提取率达到最高;当投料比大于1.6∶1后,提取率略有降低。这可能是由于,当投料比较低时,生成了高模数的硅酸钠,生成物难以溶解,且模数越高越难溶解;当投料比过大时,也会造成溶解不完全。为了节约生产成本,在保证适宜的操作条件下应尽量减少熔剂碳酸钠用量,因此,投料比应控制在1.6∶1为宜。

2.2.3煅烧时间

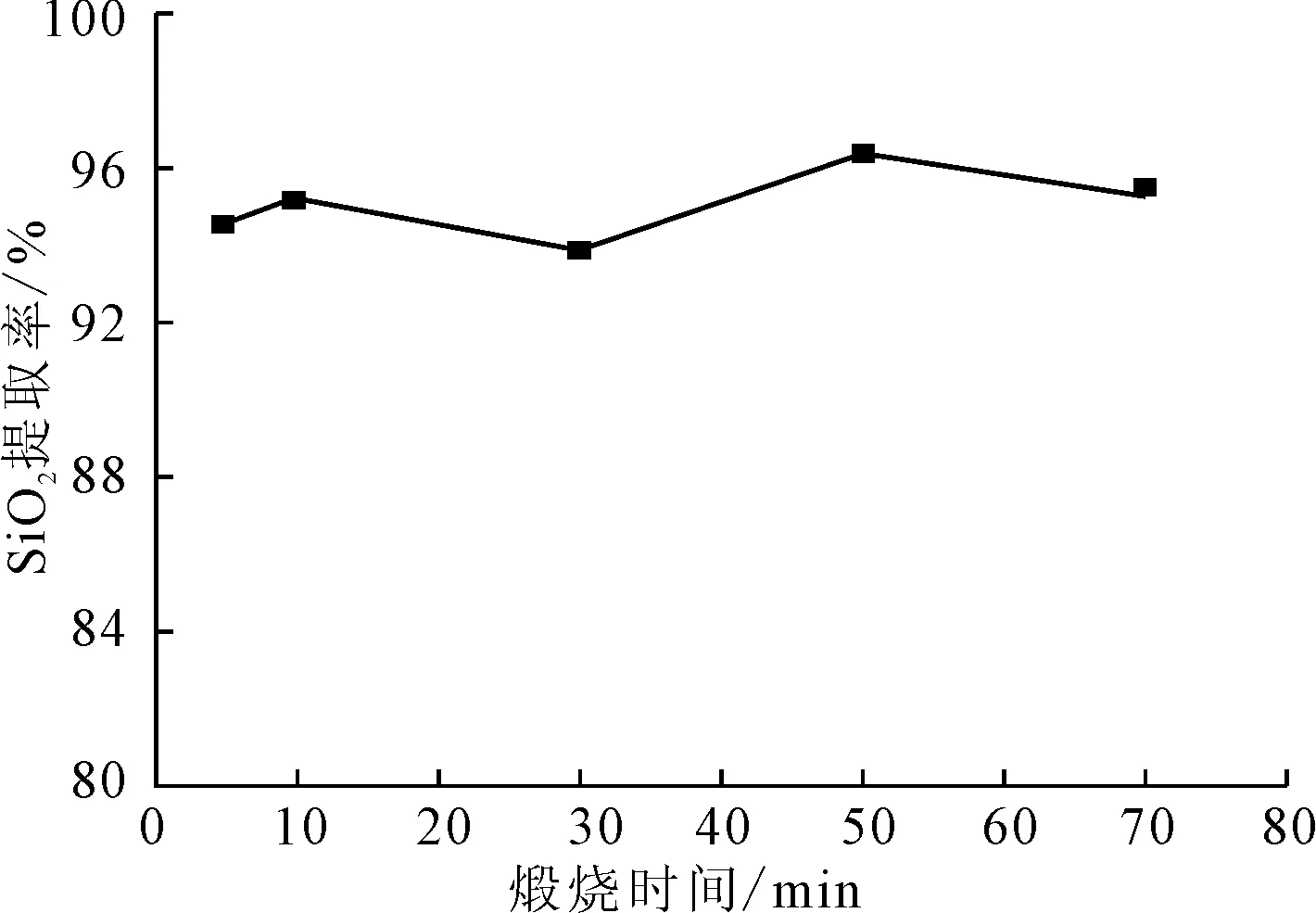

固定煅烧温度为850 ℃、投料比为1.6∶1,考察煅烧时间对SiO2提取率的影响,结果如图4所示。

图4 煅烧时间对SiO2提取率的影响

由图4可以看出,在850 ℃下,煅烧5 min时提取率达到94%以上,说明在该温度下反应能在短时间完成;而随着煅烧时间的延长,提取率呈上下波动趋势,总体趋于稳定,在95%左右。结合实际生产需要,从节能和效率角度考虑,煅烧时间应控制在10 min为宜。

综上,优化的SiO2提取条件为:煅烧温度850 ℃,投料比1.6∶1,煅烧时间10 min。

2.3 超细SiO2制备条件优化

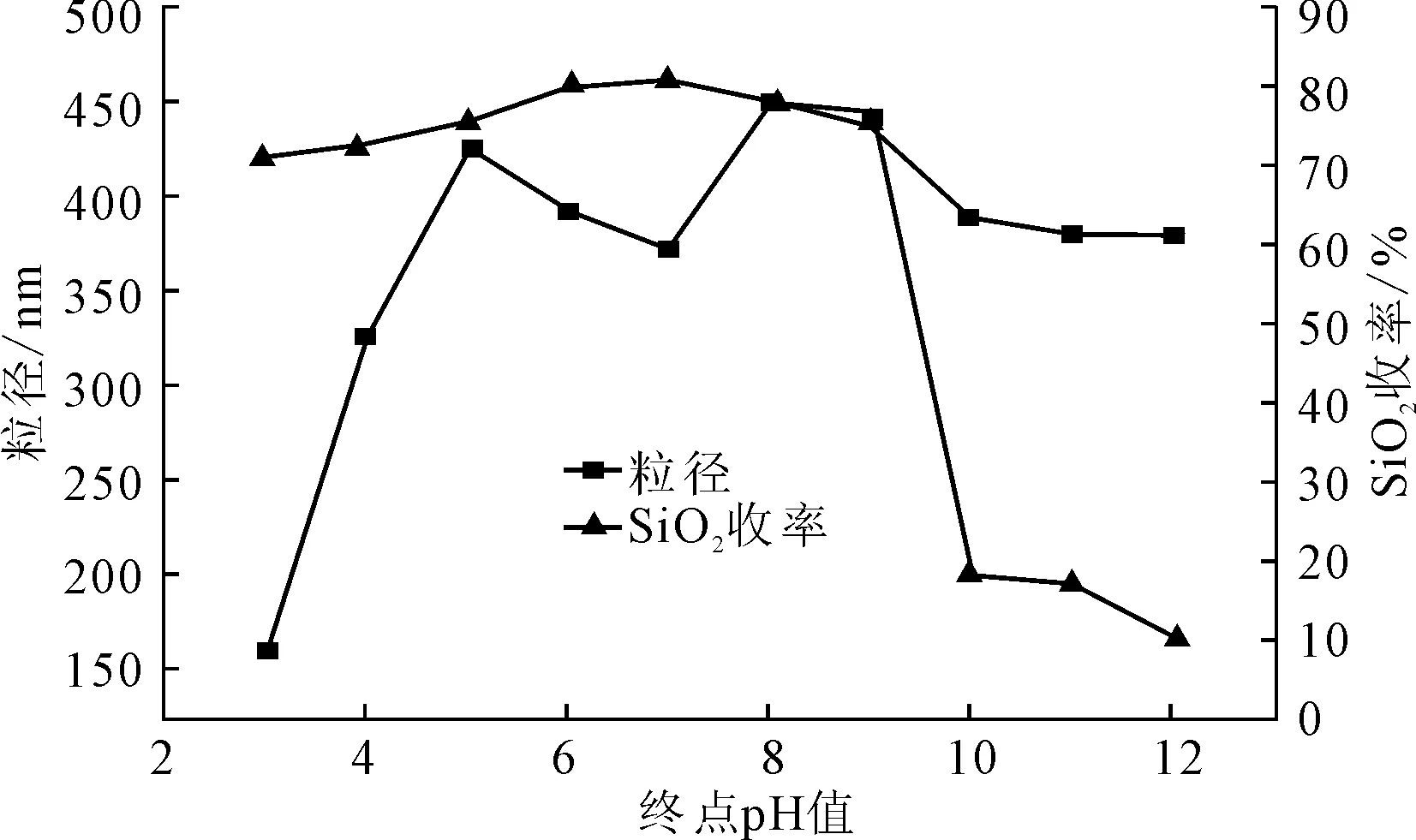

2.3.1终点pH值的影响(图5)

图5 终点pH值对粒径和SiO2收率的影响

由图5可以看出:当终点pH值在6~12之间时,粒径在390 nm上下波动;当pH值为7时,粒径相对较小,为373 nm。而SiO2收率随着终点pH值的增大先升后降,在终点pH值为7时,收率最高。虽然在终点pH值较小时能获得较小粒径的产品,但需加入过量的酸且陈化时间需大大延长,综合考虑粒径、收率和经济方面的因素,确定最佳终点pH值为7。

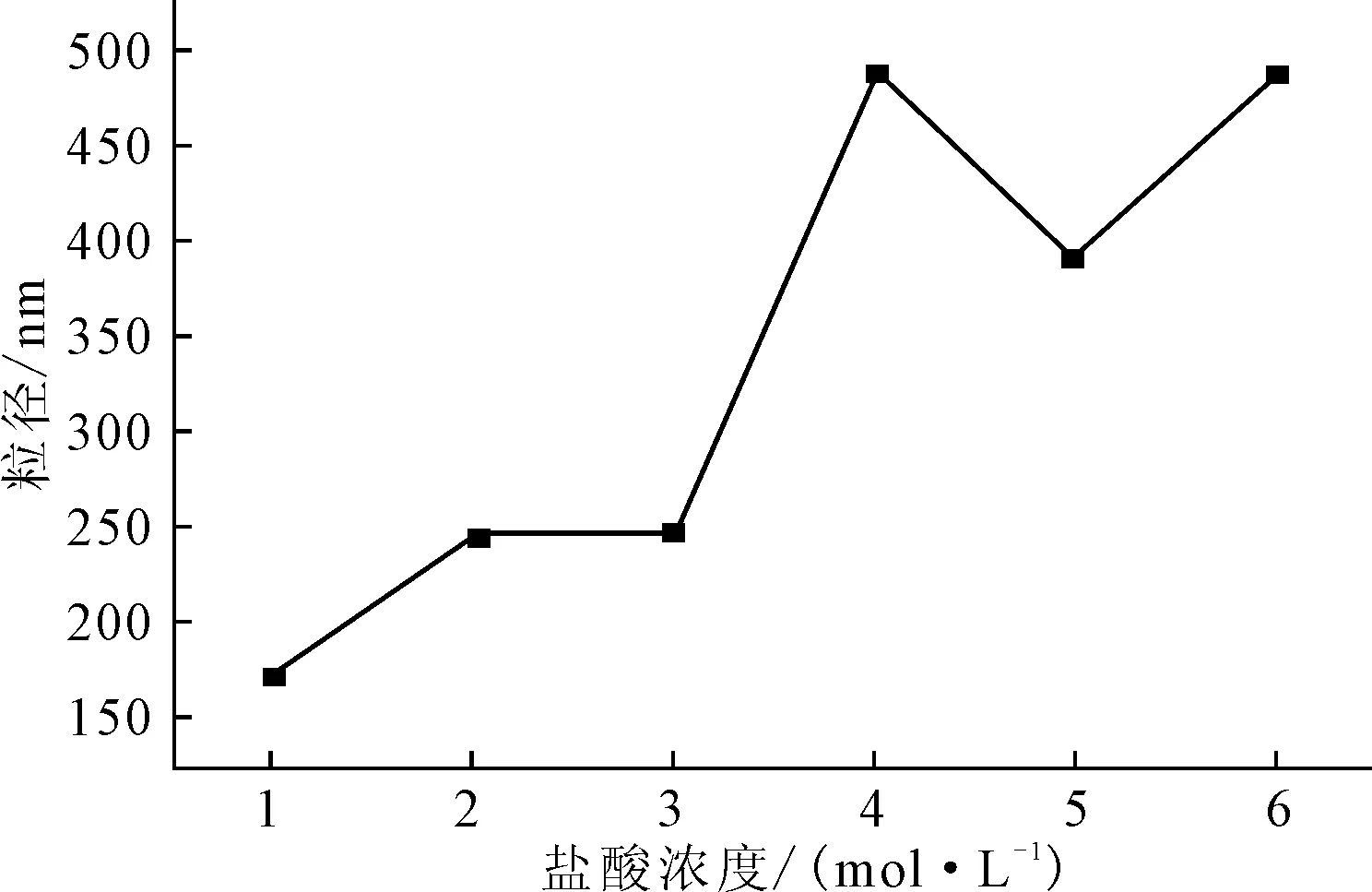

2.3.2盐酸浓度(图6)

图6 盐酸浓度对粒径的影响

由图6可以看出,随着盐酸浓度的增大,产品粒径明显增大,盐酸浓度为1 mol·L-1时,粒径最小。原因是加入高浓度盐酸时导致体系局部酸浓度过高,粒子生长速率大于成核速率,造成粒径颗粒偏大且分布不均,从而影响产品的性能。因此,确定最佳盐酸浓度为1 mol·L-1。

2.3.3表面活性剂添加量

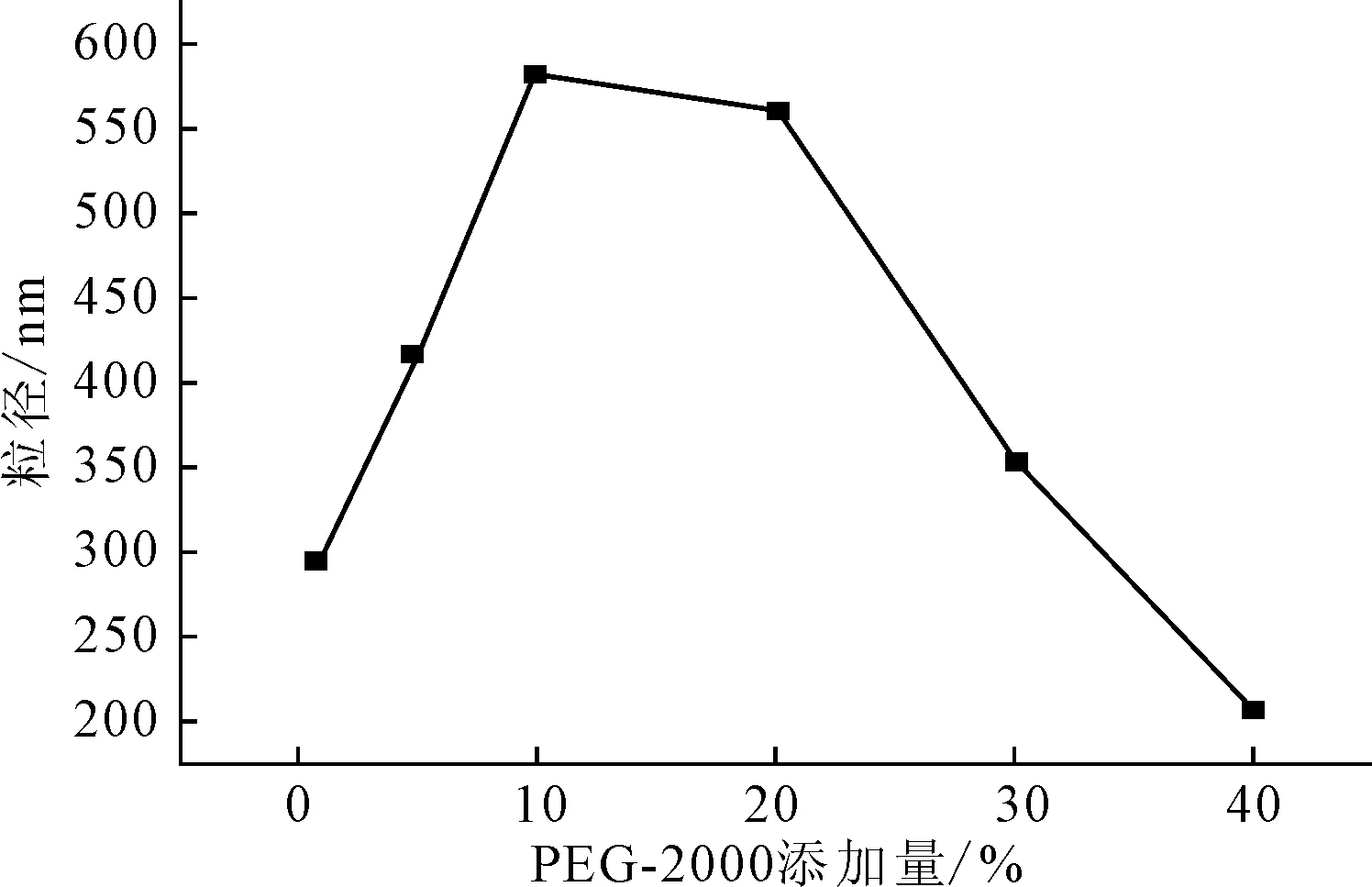

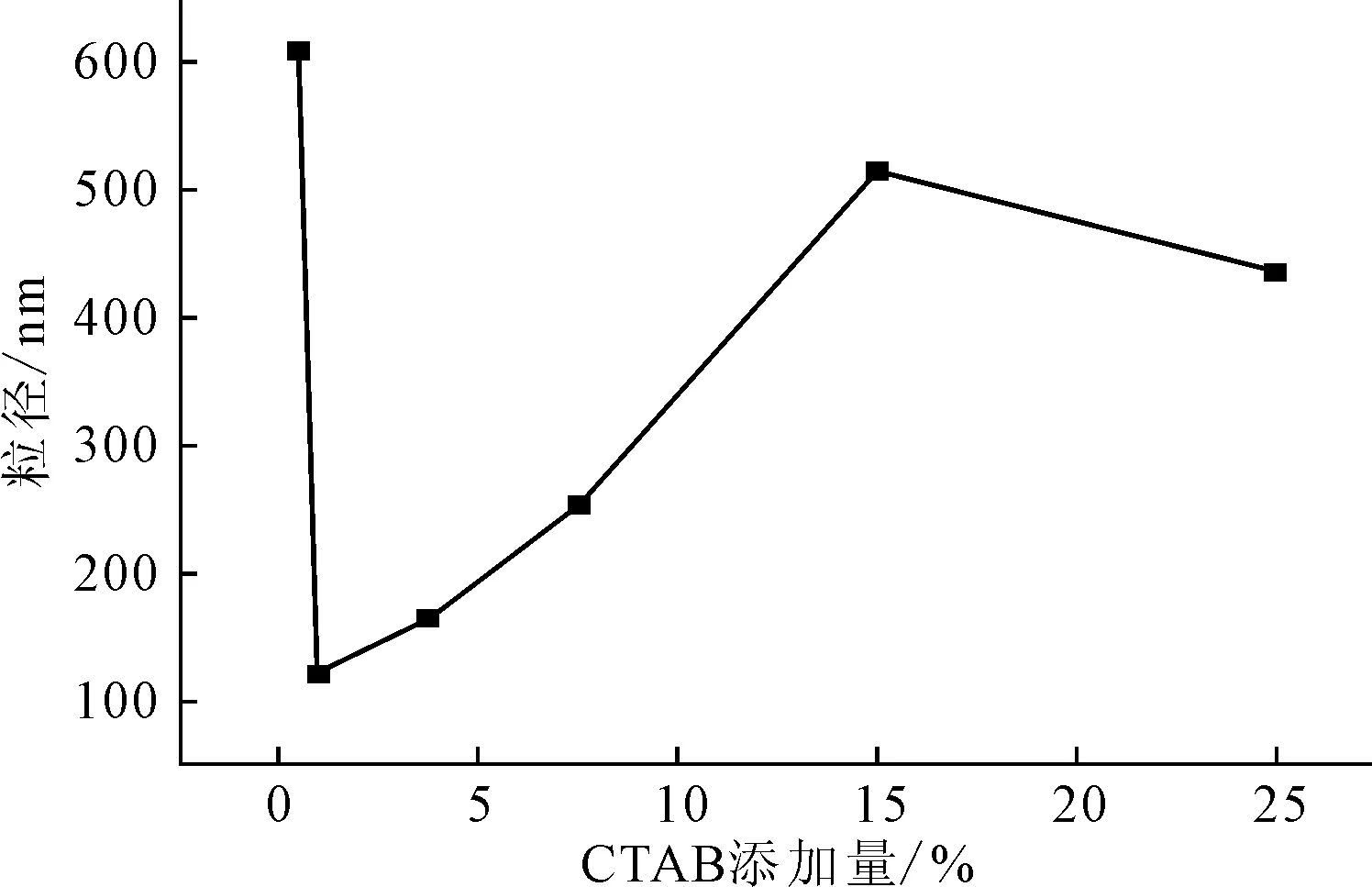

选取了PEG-2000和CTAB两种表面活性剂,考察表面活性剂添加量(表面活性剂与溶液中所含SiO2的质量比,下同)对SiO2粒径的影响,结果如图7、图8所示。

由图7可以看出,SiO2粒径随着PEG-2000添加量的增加先增大后减小,当PEG-2000添加量为40%时产品粒径最小,为200 nm左右。

图7 PEG-2000添加量对粒径的影响

图8 CTAB添加量对粒径的影响

由图8可以看出,SiO2粒径随着CTAB添加量的增加先显著降低后明显增大,当CTAB添加量为0.94%时,所得产品粒径最小,为120 nm左右。原因可能是CTAB添加量过小时难以起到包覆作用,0.94%的添加量正好处于其临界胶束浓度附近,溶液中有足够的阳离子活性基团在生成的硅酸聚集体表面吸附从而防止颗粒团聚,使得产品粒径较小。而当浓度高于其临界胶束浓度0.92 mmol·L-1[12]后,CTAB在溶液中形成胶束,起模板剂的作用,低聚集态的硅胶微粒会由于静电力和范德华力的作用在胶束表面聚集,形成沉积核,导致产品粒径增大。通过对比可知,CTAB调节粒径效果优于PEG-2000,确定其最佳添加量为0.94%。

2.4 产品表征

选择最优条件进行优化实验:投料比1.6∶1,煅烧温度和时间分别为850 ℃、10 min,终点pH值为7,盐酸浓度1 mol·L-1,表面活性剂CTAB添加量为0.94%。产品的XRF分析、比表面积(BET)及孔参数见表2、表3。

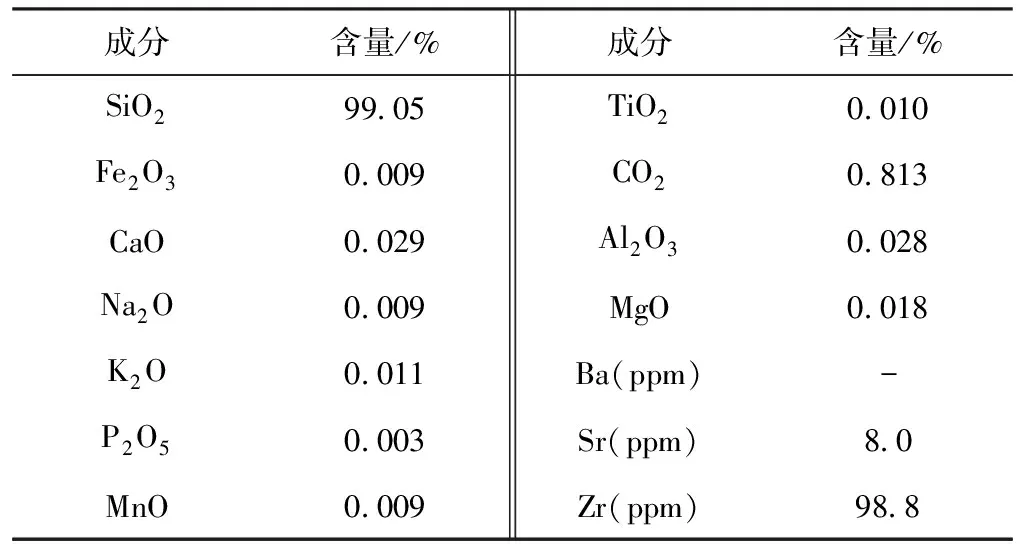

表2 SiO2的XRF检测结果

由表2可知,SiO2纯度为99.05%。

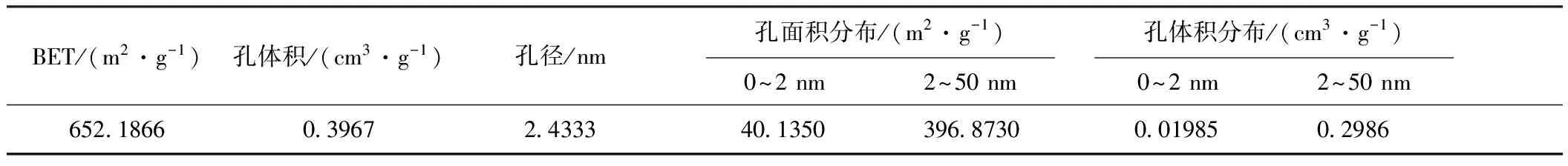

由表3可知,产品具有很大的BET比表面积,高达652.1866 m2·g-1。

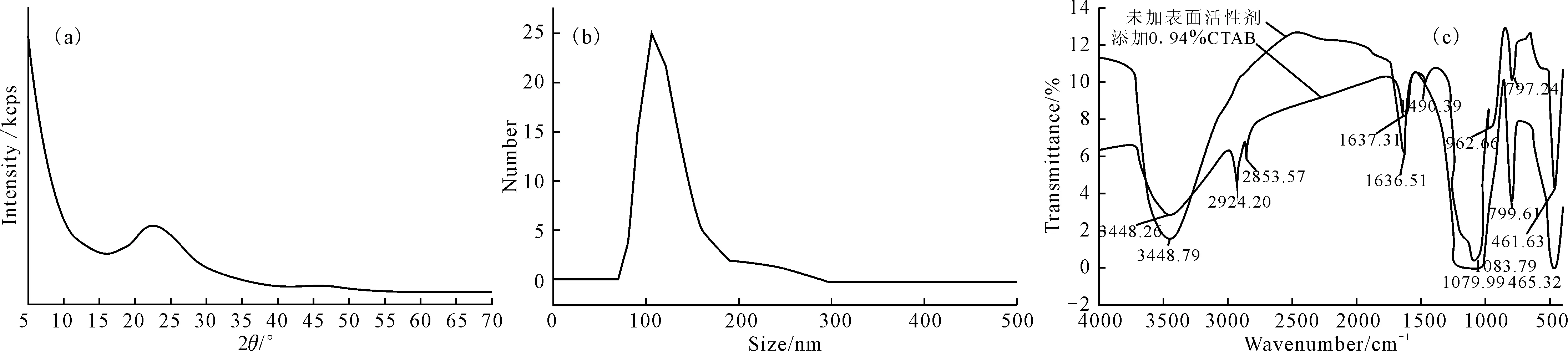

产品的XRD图谱、粒径分布、红外吸收光谱如图9所示。

表3 SiO2的孔参数

图9 SiO2的XRD图谱(a)、粒径分布(b)、红外吸收光谱(c)

由图9a可知,产品的XRD图谱呈漫射的衍射花纹,在25°左右出现了一个峰,是低衍射角区的一个非晶衍射峰,证实产品由非晶态物质所构成。

由图9b可知,SiO2粒径分布较窄,D50=120 nm。

由图9c可知,未添加表面活性剂的样品在1 079.99 cm-1处强而宽的吸收峰是Si-O-Si的反对称伸缩振动,797.24 cm-1、465.32 cm-1处为Si-O键对称伸缩振动峰,3 448.79 cm-1处是结构水-OH反对称伸缩振动峰,1 636.51cm-1处是水的H-O-H弯曲振动峰。960 cm-1左右应该有Si-OH的弯曲振动吸收峰,此图没有是因为产品在450 ℃煅烧后Si-OH完全缩合成Si-O-Si键[13]。而添加0.94%CTAB的样品在962.66 cm-1处的峰即为Si-OH的弯曲振动吸收峰,2 853.57 cm-1和2 924.20 cm-1分别对应于CH2的对称和不对称伸缩振动,说明加入CTAB后,CTAB成功接枝到SiO2表面,有效防止了SiO2的团聚。

3 结论

(1)以碳酸钠为熔剂提取磷尾矿中的SiO2,最优提取条件为:煅烧温度850 ℃,投料比1.6∶1,煅烧时间10 min。在优化的工艺条件下,SiO2提取率可达95%以上。

(2)用沉淀法制备了超细SiO2,优化的工艺条件为:终点pH=7,盐酸浓度1 mol·L-1,表面活性剂CTAB添加量0.94%。在此优化条件下,所得超细SiO2为非晶态物质,D50=120 nm,比表面积为652.1866 m2·g-1,纯度99.05%。

参考文献:

[1]卿黎,曾波,张宗华,等.云南中低品位磷矿资源利用的必要性[J].矿产综合利用,2005,(6):29-33.

[2]吴礼定,曾波,王生军.中低品位磷矿尾矿的综合利用研究进展[J].云南化工,2008,35(6):55-58.

[3]马金平.矿产资源综合回收与利用[J].中国矿业,2010,19(9):57-59.

[4]国家发展和改革委员会.中国资源综合利用年度报告(2012)[J].中国资源综合利用,2013,31(4):6-12.

[5]向鹏成,谢英亮.浅谈矿山低品位矿利用问题[J].中国资源综合利用,2001,19(5):26-28.

[6]曹清华,曹献珍.如何提高矿产资源保障能力[J].中国国土资源经济,2005,(12):11-12.

[7]毕献武,董少花.我国矿产资源高效清洁利用进展与展望[J].矿物岩石地球化学通报,2014,33(1):14-22.

[8]谭明,魏明安.磷矿选矿技术进展[J].矿冶,2010,19(4):1-6.

[9]毛素荣,何剑,王君,等.云南某难选硅质磷矿选矿试验研究[J].有色金属,2012,(4):50-52.

[10]许莹,沈毅.盐酸沉淀法制备纳米白炭黑[J].应用化工,2004,33(4):30-32.

[11]宋頔.快速滴定硅酸钠溶液中二氧化硅方法的改进[J].化学工程与装备,2010,(8):180-181.

[12]毕只初,史彦,颜文华,等.十六烷基三甲基溴化铵在二氧化硅表面吸附的研究[J].化学试剂,1997,19(6):331-333.

[13]陈和生,孙振亚,邵景昌.八种不同来源二氧化硅的红外光谱特征研究[J].硅酸盐通报,2011,30(4):934-937.