热压烧结靶材制备氧化铟锌薄膜晶体管

宋二龙 兰林锋 林振国 孙 圣 宋 威 李育智高沛雄 张 鹏 彭俊彪

(华南理工大学,发光材料与器件国家重点实验室,广州 510640)

热压烧结靶材制备氧化铟锌薄膜晶体管

宋二龙 兰林锋*林振国 孙 圣 宋 威 李育智高沛雄 张 鹏 彭俊彪

(华南理工大学,发光材料与器件国家重点实验室,广州 510640)

本文研究了热压烧结条件对氧化铟锌(IZO)靶材和薄膜晶体管(TFT)性能的影响。以80% ∶ 20% (质量分数比) 的ZnO和In2O3的混合粉体为原料通过热压烧结法制备IZO靶材,以制备的靶材通过磁控溅射制备IZO TFT。X射线衍射(XRD)图谱以及扫描电镜(SEM)图像表明IZO靶材结晶性好,元素分布均匀。烧结温度为850 °C时靶材呈现烧结致密化,900 °C-60 min条件下In2O3的挥发破坏了靶材烧结致密化。提高烧结温度或延长烧结时间加速In向ZnO晶格的扩散以及空位向表面迁移,有利于靶材致密化以及形成InZnOx晶相。TFT器件表征结果表明低密度和过高密度靶材会恶化薄膜质量,降低器件性能,可见适当高密度的靶材对制备TFT至关重要,最终900 °C-90 min条件的靶材所制备的TFT性能最好,迁移率为16.25 cm2∙V−1∙s−1。

薄膜晶体管;氧化铟锌;热压烧结;靶材;磁控溅射

1 引 言

近年来,液晶显示(LCD)、有源有机发光二极管显示(AMOLED)以及柔性显示等平板显示技术迅猛发展,作为核心部件的薄膜晶体管(thin-film transistors,TFT)的重要性不言而喻1,2。其中,基于氧化物半导体的TFT以其高的载流子迁移率、良好的电学均匀性、高的可见光透过性、较低的制备温度、以及较低的成本等优势受到学界和产业界的广泛关注3−8。TFT中半导体层的性能很大程度上决定了整个器件的性能,在氧化物半导体中,氧化铟锌(In2O3-ZnO,IZO)半导体具有较高的载流子迁移率、大的禁带宽度(> 3 eV),可满足大尺寸、高分辨率、高开口率等显示要求,具有极大的应用潜力9−11。

氧化物半导体薄膜的制备方式包括磁控溅射(PVD)12、电子束蒸发(EBRE)13、以及脉冲激光沉积(PLD)14等。其中,磁控溅射因工艺简单、所制备薄膜的附着力强、均匀性好、易于大面积制备等优点而得到广泛应用。磁控溅射成膜除了对仪器、真空度等要求之外,高质量的靶材无疑最为重要。陶瓷靶材的致密度会影响溅射薄膜的微观组织和宏观性能,如致密度较低的陶瓷靶材在溅射过程中容易产生突起,恶化薄膜质量,进而影响到TFT的性能15,16。因此,研究靶材的制备条件对靶材质量以及TFT性能的影响,制备出高质量、成膜性好、薄膜电学性能高的靶材成为进一步提高氧化物TFT性能的关键。

目前,关于氧化物半导体靶材热压致密化的研究报道鲜有见到,有关热压烧结工艺对氧化物陶瓷靶材性能及TFT器件性能的影响未见报道。本文以ZnO和 In2O3混合粉体为原料通过热压烧结制备IZO靶材,经磨削、抛光、超声清洗后, 通过磁控溅射制备 IZO TFT,研究热压烧结工艺对IZO靶材和TFT性能的影响,并通过工艺优化制备出性能优良的 IZO靶材和半导体特性优异的IZO-TFT。

2 实验部分

本实验所用纳米ZnO、In2O3粉体颗粒购买自广州延瑞化工有限公司,纯度99.99%,无水乙醇纯度 95%。球磨机选自南京大学仪器厂,型号QM-3SP4;热压烧结炉选自上海晨华电炉有限公司,型号 ZT-65-21Y;砂轮机选用上海福赛机械有限公司,品牌Qualiforte,型号MD3225;抛光机来自山东蓝畴仪器装备科技有限公司,型号LCMP-1A。

2.1 IZO靶材的制备

IZO靶材制备工艺如图1所示。以纳米ZnO和纳米In2O3粉末为原料(纯度99.99%),按照化学组成ZnO : In2O3质量分数比为80% : 20%),球磨28 h后取出烘干,过筛制得IZO (Zn : In原子比为0.87 : 0.13)粉末。

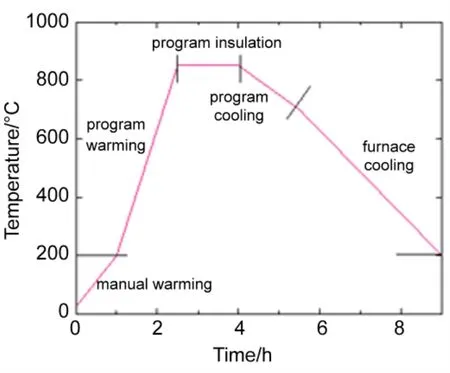

选取直径50 cm石墨模具,填充粉末,置于热压烧结炉中进行真空热压烧结,烧结曲线如图2所示。烧结温度(T)分别为850、900、950 °C,保温时间(t)为60或90 min,烧结压力为16 MPa,保压时间为30 min。随炉冷却后取出,经后期处理(脱膜、磨削、抛光)制得φ 50 × 4 mm的IZO靶材。

2.2 IZO-TFT的制备

图2 IZO靶材热压烧结曲线Fig.2 Hot-pressing sintering curve of IZO target.

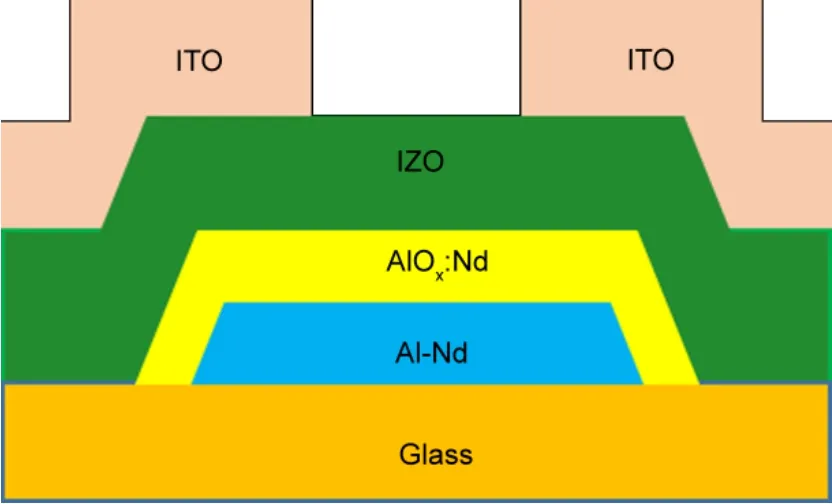

IZO TFT采用底栅结构,器件结构如图3所示。首先,在室温条件下通过直流磁控溅射的方法在玻璃基板上溅射一层厚度为300 nm的铝钕合金(Al-Nd)作为栅极17。然后通过阳极氧化的方法在 Al-Nd的表面制备一层厚度为 200 nm的AlOx:Nd作为栅绝缘层,单位面积电容达 38 nF∙cm−2,泄漏电流密度为 3 × 10−8A∙cm−218。再使用所制备的IZO靶材在室温下通过射频磁控溅射方法沉积20 nm厚的IZO薄膜。溅射气氛为氩气(流量为9 SCCM),溅射气压为0.45 Pa,溅射功率为60 W。最后采用直流磁控溅射的方法在室温下溅射一层240 nm厚的氧化铟锡(ITO)薄膜,通过遮挡掩膜定义沟道宽/长为300 μm/300 μm的源漏电极。所有器件在空气气氛下400 °C退火30 min。

2.3 性能表征

利用X射线衍射(XRD)分析靶材的物相结构,扫描电子显微镜(SEM)观察靶材形貌、元素含量和分布,紫外可见透射光谱分析IZO靶材制备薄膜的透射率,TFT器件的半导体特性根据半导体参数分析仪表征。

图3 IZO-TFT结构示意图Fig.3 Structure schematic of IZO-TFT.

3 结果与讨论

3.1 制备工艺

根据典型烧结方式,采用热压烧结法制备IZO靶材19−21。烧结过程分为手动升温、程序升温、程序保温、程序降温(降温第一阶段)、随炉冷却阶段(降温第二阶段),200 °C以下采用手动缓慢升温,有利于物料水分和无水乙醇的挥发,保温阶段给予物料充分的反应、充足保压时间,足够长的保温时间使得气孔排出,使得靶材致密化。

热压烧结的压力大小对于IZO靶材本身的密度、成品率及最后制备器件的性能都有很大的影响。压力过小,靶材的机械强度降低,容易发生破裂,不利于后续的镀膜工艺。提高压力,坯体密度相对应提高,但压力过高,对提高坯体密度作用不大,反而会使其中的闭合气孔压缩,当压力除去闭合气孔会重新扩大,会导致出模的坯件开裂,破坏良好的黏结组织22。经过反复实验,采用16 MPa保压30 min作为热压的压力条件,并且在热压过程中缓慢升压,不至于堵塞气体排出通道,热压完成也需要缓慢降压。

3.2 IZO靶材性能分析

3.2.1 IZO靶材的物相分析

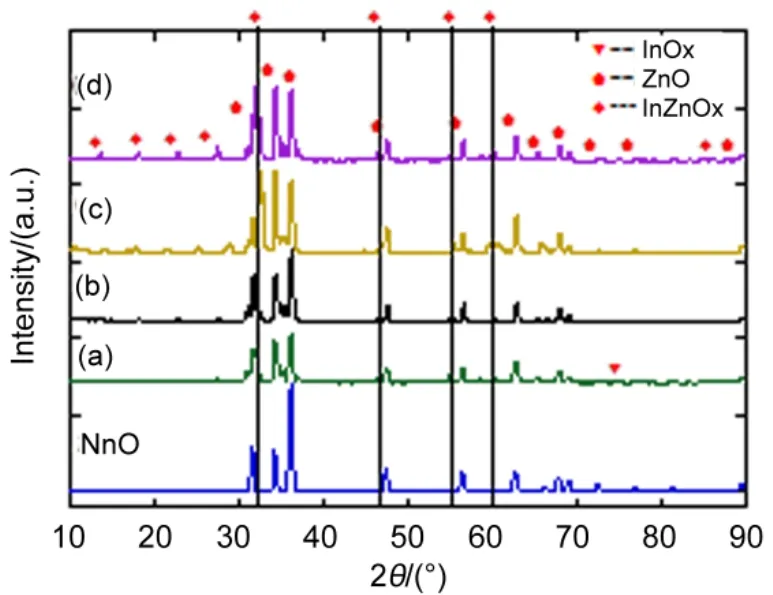

图4为850−950 °C烧结温度制备的IZO靶材的XRD图谱,可以看出,烧结温度较低、烧结时间较短(850 °C-60 min 或 900 °C-60 min)时,IZO靶材的主要衍射峰与标准的ZnO晶体衍射峰一致,谱峰符合六方纤锌矿ZnO的结构特征,表明In的掺杂并未改变ZnO的晶格结构;当提高烧结温度至950 °C时,靶材峰谱中出现较为明显的InZnOx(2θ ≈ 34.49°),相应于(002)面的衍射谱峰;延长保温时间(900 °C-90 min)InZnOx的衍射谱峰进一步增强并占据主导地位。这表明提高烧结温度或延长保温时间有利于形成InZnOx晶相,从而提高靶材的密度(ρ)和提高相应 TFT器件的性能(见表 1、表 2)。

3.2.2 烧结温度对IZO靶材微观结构的影响

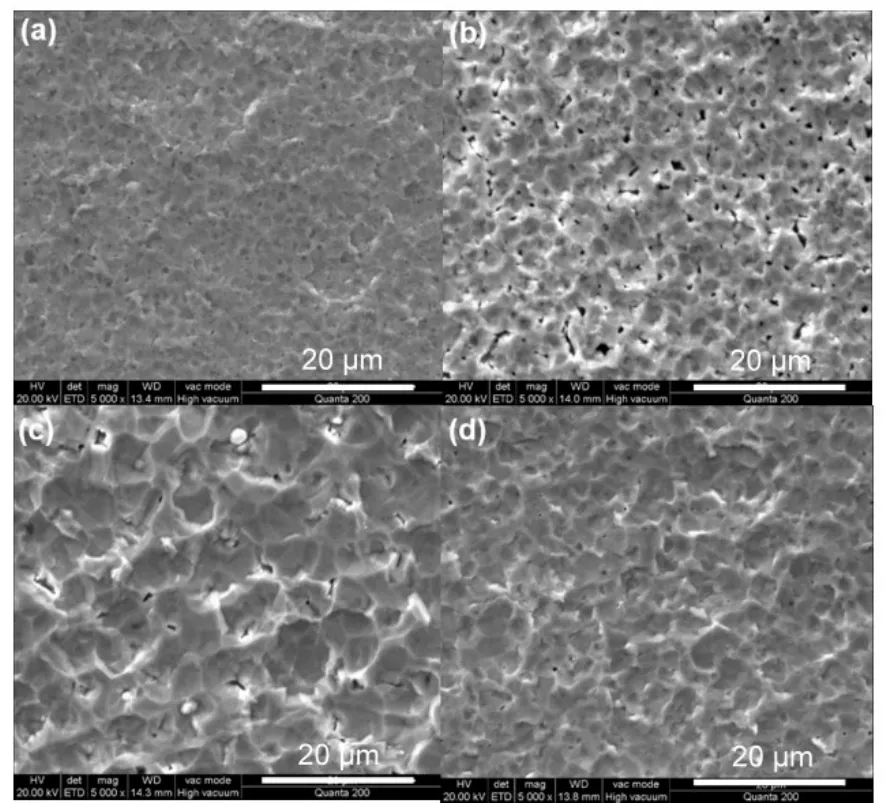

烧结过程中粉体颗粒系统有两个本征的特点:颗粒之间的接触和颗粒之间存在的孔隙,外加压力和化学键合力共同促进烧结颈的长大和孔隙体积的减小,IZO靶材宏观的致密化过程对应着微观结构的变化,图 5是不同烧结温度下热压靶材的扫描电子显微镜(SEM)显微组织图像。可以看出,烧结温度为850 °C时,靶材内部不呈现颗粒状而是存在大量尺寸均匀、粒径较小的晶粒(经过孔洞连通、气孔闭合、圆化和收缩阶段),是典型的烧结致密化过程。

图4 不同条件下制备IZO靶材XRD图谱Fig.4 XRD patterns of IZO targets fabricated at different conditions.(a) 850 °C-60 min, (b) 900 °C-60 min, (c) 950 °C-60 min,(d) 900 °C-90 min

烧结温度(T)升高到900 °C,靶材晶粒稍长大,却出现闭合孔的长大、粗化和连通等“逆生长”现象,进而影响到靶材的致密度(见表1),这与寻常报道的相对密度先增大后减小有所不同23−25。烧结过程靶材内部有两种趋势:一是靶材的烧结致密化,即粉末颗粒聚集、晶粒尺寸长大、闭合孔缩小、空位向表面扩散;二是粉末的挥发(尤其是 In2O3),破坏靶材的烧结致密化。900 °C时粉体颗粒的挥发稍占优势,出现靶材“逆生长”情况,可以通过提高烧结温度加速靶材的烧结致密化。温度为950 °C时,靶材晶粒进一步长大、粗化,闭合孔缩小变形,数量也相对减小。900 °C烧结温度时延长保温时间(Time)从 60 min到 90 min,使得空位的迁移充分进行,气孔迁移到表面并且被排除,从而使烧结过程进一步完成。

表1 不同条件下IZO靶材性能对比Table 1 Summarized properties of IZO target with different preparation condition.

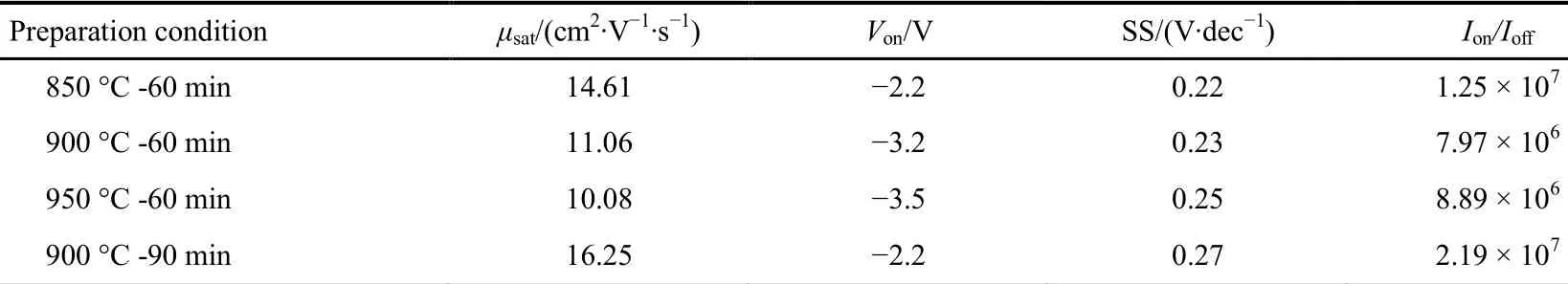

表2 不同条件靶材制备的IZO-TFT性能对比Table 2 Summarized properties of IZO-TFT with different targets.

图5 不同条件下IZO靶材SEM图Fig.5 SEM patterns of IZO targets fabricated at different conditions.(a) 850 °C-60 min, (b) 900 °C-60 min, (c) 950 °C-60 min,(d) 900 °C-90 min

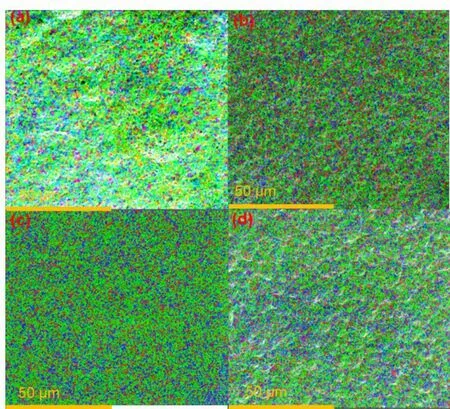

图6 不同条件下IZO靶材EDS元素面分部图(In-蓝色,Zn绿色,O红色)Fig.6 EDS element distribution maps for In, Zn and O (respectively with blue, green and red) of IZO targets fabricated at different conditions.(a) 850 °C-60 min, (b) 900 °C-60 min, (c) 950 °C-60 min,(d) 900 °C-90 min, color online.

为了进一步分析靶材元素构成和分布,进行EDS测试,元素分布如图6所示,元素点扫描见表格1。图6可以看出In、Zn、O三种元素均匀分布在整个靶材平面,没有明显的元素富集,表明In2O3和ZnO充分均匀混合。如表1所示,靶材元素比(Zn/In)在900 °C-60min的条件下最高,在900 °C-90 min烧结条件下最低且最接近计算标准比(Zn : In原子比为0.87 : 0.13),其他条件则居中。说明900oC-60 min条件下In2O3挥发较多使得In含量较低,影响到In向ZnO晶格的扩散,导致InZnOx相较少,空位较多,而烧结温度的提升或者保温时间的延长有利于In向ZnO晶格的扩散以及空位向表面迁移,相对抑制了In挥发(或重新吸收挥发的In),这点与SEM表面形貌和XRD结果相符合。

3.2.3 靶材寿命测定

靶材的使用寿命是靶材在一定功率下连续稳定溅射沉积薄膜的时间。分别取四块靶材在70 W(靶材直径50 mm,功率密度3.6 W∙cm−2)的功率下溅射1.5 h,靶材表面均没有出现开裂、击穿、中毒等现象,靶材的寿命均大于105 W∙h。

3.3 IZO薄膜性能表征

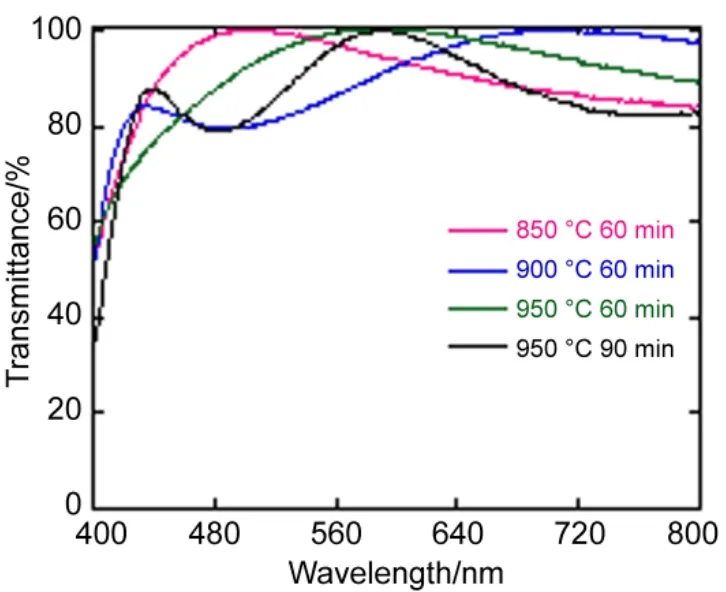

取IZO靶材进行60W功率溅射,溅射速率如表格1所示,所得薄膜400 °C空气中退火30 min后进行紫外可见透射光谱测试,图 7可以看出,IZO薄膜平均透过率均超过 86%,在可见光谱范围内展现出良好的透过性。

图7 IZO靶材制备薄膜的紫外可见透射光谱,所有薄膜均400 °C 退火30 minFig.7 UV-visible transmittance spectra of films fabricated with different IZO targets, all film annealed at 400 °C for 30 min.

3.4 IZO-TFT性能分析

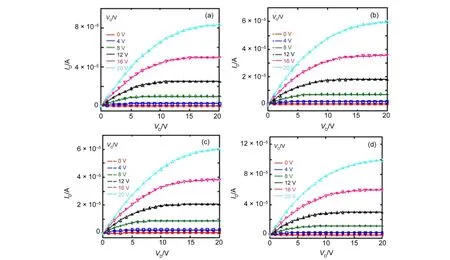

对烧结IZO靶材制备的TFT进行半导体特性表征,输出特性曲线和转移特性曲线分别如图 8以及图9所示。图8可以看出,所有IZO TFT均具有明显的线性区和饱和区,不同栅压(VD)的输出

图8 IZO靶材制备TFT的输出特性曲线Fig. 8 Output characteristic of IZO-TFT with different targets.(a) 850 °C-60 min, (b) 900 °C-60 min, (c) 950 °C-60 min, (d) 900 °C-90 min

曲线在20.1 V的漏极电压(VD)下均达到饱和,且饱和区平缓,器件可以稳定得输出电流。此外,开态电流(Ion,即 ID) (d) > (a) > (b)或(c),表明900 °C烧结温度、90 min保温时间条件的靶材制备的IZO-TFT具有最大的开态电流。

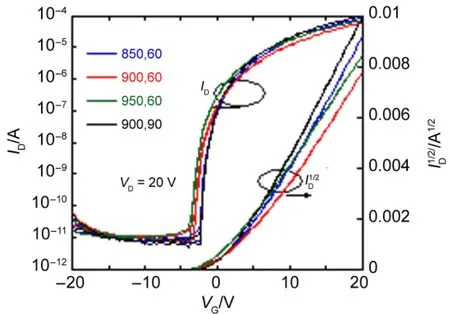

图9和表2可以看出,通过磁控溅射IZO靶材制备的 IZO-TFT均具有较大的迁移率(μsat> 10 cm2∙V−1∙s−1)、低的亚阈值摆幅(SS)、高的开关比(Ion/Ioff) > 106、和小的开启电压(Von)。随着烧结温度的提高,迁移率逐渐降低,靶材密度与迁移率并没有明显的关系,900 °C-60 min 制备的靶材密度较低,使得相同功率下溅射速率较慢,靶材在溅射过程中容易产生突起,恶化薄膜质量,导致薄膜缺陷较多,同时 In含量相对较低,降低了IZO-TFT的性能。保温时间延长至90 min,靶材密度得到提升,溅射速率加快,TFT实现最佳性能,μsat为 16.25 cm2∙V−1∙s−1,SS 为 0.27 V∙dec−1,Ion/Ioff是 2.19 × 107,Von是−2.2 V。温度升高至950 °C时,靶材致密度提升,根据SEM图像可知晶粒长大稍显异常,导致沉积薄膜均一性,使得TFT性能更差。可见,适当高的密度的靶材对于半导体薄膜和TFT的制备是至关重要的。

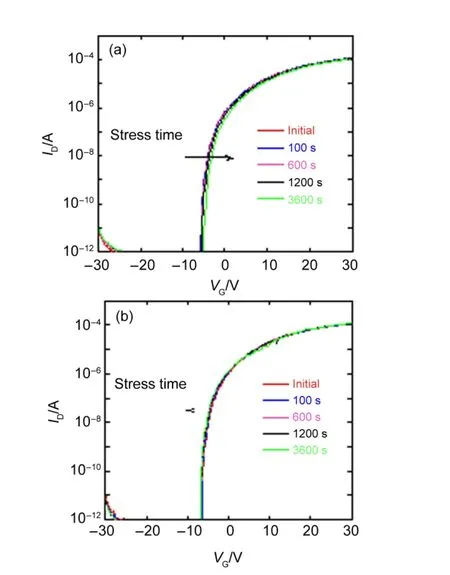

取烧结温度850 °C、保温时间为60 min的条件烧结的IZO靶材,通过磁控溅射法制备IZO TFT,400 °C空气中退火30 min后,进行正栅偏压(PBS)和负栅偏压(NBS)稳定性测试,分别如图10(a, b)所示。测定条件,正偏压为VG= 20 V,负偏压时VG= −20 V,VD保持在0 V不变,偏压持续总时间为 3600 s。可以看出,正删偏压条件下,TFT的开启电压的漂移量为0.40 V,负栅偏压条件下,器件的开启电压的漂移量是−0.39 V,表明850 °C-60 min热压条件的靶材制备的器件具有良好的电学稳定性。

图9 IZO靶材制备TFT的转移特性曲线,每个器件的曲线含正扫和回扫两条曲线Fig.9 Transfer characteristic of IZO-TFT with different targets, and every device′s curve includes positive sweep and reverse sweep.

图10 IZO-TFT的(a)正栅偏压(VG = 20V)以及负栅偏压(VG = −20V)稳定性Fig.10 (a) positive gate bias stress (VG = 20 V), and(b) negative gate bias stress (VG = −20 V) of IZO-TFT.

4 结 论

以ZnO和 In2O3混合粉体为原料在真空条件下热压烧结制备出氧化铟锌(IZO)靶材,XRD图谱可以看出IZO靶材结晶性良好,谱峰符合六方纤锌矿ZnO 的结构特征,SEM图像表明IZO靶材表面平整,元素分布均匀,表明In2O3和 ZnO充分均匀混合。

IZO靶材采用16 Mpa保压30 min的加压方式,烧结温度从850 °C提升到950 °C,IZO靶材的密度相对得以提升,晶粒逐渐长大,是典型的烧结致密化过程。烧结温度为900 °C时In2O3挥发较多破坏了靶材烧结致密化,提高烧结温度或延长烧结时间加速了In向ZnO晶格的扩散以及空位向表面迁移,相对抑制了In挥发,促进InZnOx晶相形成,有利于提高靶材的密度和提高相应TFT器件的性能。

以上热压烧结IZO靶材通过磁控溅射方法制备IZO-TFT,900 °C时制备靶材密度较低,溅射中恶化薄膜质量,温度升高至950 °C时靶材密度最高但晶粒稍显异常,导致薄膜均一性变差,使得TFT性能变差,900 °C-90 min以及850 °C-60 min烧结条件的靶材密度较高,所制备的TFT器件的性能优异,且具有良好的电学稳定性,可见适当高密度的靶材对于半导体薄膜和TFT的制备是至关重要的。

(1) Park, J. S.; Kim, T. W.; Stryakhilev, D.; Lee, J. S.; An, S. G.; Pyo,Y. S.; Lee, D. B.; Mo, Y. G.; Jin, D. U.; Chung, H. K. Appl. Phys.Lett. 2009, 95, 13503. doi: 10.1063/1.3159832

(2) Riedl, T.; Gorrn, P.; Kowalsky, W. J. Disp. Technol. 2009, 12 (5),501. doi: 10.1109/JDT.2009.2023093

(3) Oh, S.; Bong, S.; Yang, Y.; Kim, U. K.; Sang, J.; Han, H.; Kim, S.;Jeong, J. K.; Kim, H J. J. Phys. D: Appl. Phys. 2014, 47, 165103.doi:10.1088/0022-3727/47/16/165103

(4) Park, H. W.; Song, A. R.; Kwon, S.; Ahn, B. D.; Chung, K. B.Appl. Phys. Express 2016, 9, 111101.doi: 10.7567/APEX.9.111101

(5) Nomura, K.; Ohta, H.; Takagi, A.; Kamiya, T.; Hirano, M.;Hosono, H. Nature 2004, 432, 488. doi :10.1038/nature03090

(6) Fortunato, E.; Barquinha, P.; Martins, R. Adv. Mater. 2012, 24,2945. doi: 10.1002/adma.201103228

(7) Lan, L. F.; Zhang, P.; Peng, J. B. Acta Phys. Sin. 2016, 65 (12),128504. [兰林锋, 张 鹏, 彭俊彪. 物理学报 2016, 65 (12),128504.] doi: 10.7498/aps.65.128504

(8) Wang, X. Y.; Dong, G. F.; Qiao J.; Wang, L. D.; Qiu, Y. Acta Phys. -Chim. Sin. 2010, 26 (01), 249. [王小燕, 董桂芳, 乔 娟,王立铎, 邱 勇. 物理化学学报, 2010, 26 (1), 249.]doi: 10.3866/PKU.WHXB20100101

(9) Leenheer, A. J.; Perkins, J. D.; Van Hest, M. F.; Berry, J. J.;O’Hayre, R. P.; Ginley, D. S. Phys. Rev. B 2008, 77 (12), 115215.doi: 10.1103/PhysRevB.77.115215

(10) Taylor, M. P.; Readey, D. W.; van Hest, M. F. A. M.; Teplin,C. W.; Alleman, J. L.; Dabney, M. S.; Gedvilas, L. M.;Keyes, B. M.; To, B.; Perkins, J. D.; Ginley, D. S. Adv.Funct. Mater. 2008, 18, 3169.doi: 10.1002/adfm.200700604

(11) Zhang, G. M.; Guo, L. Q.; Zhao, K. S.; Yan, Z. H. Acta Phys. Sin. 2013, 62 (13), 137201. [张耕铭, 郭立强,赵孔胜, 颜钟惠. 物理学报, 2013, 62 (13), 137201.]doi: 10.7498/aps.62.137201

(12) Li, Y.; Sun, C. W.; Liu, Z. W.; Zhang, Q. Y. Acta Phys. Sin.2006, 55 (8), 4232. [李 勇, 孙成伟, 刘志文, 张庆瑜.物理学报, 2006, 55 (8), 4232.]doi: 1000-3290/2006/55(08)/4232-05

(13) Asmar, R. A.; Ferblantier, G.; Mailly, F.; Gall, B. P.;Foucaran, A. Thin Solid Films 2005, 473, 49.doi: 10.1016/j.tsf.2004.06.156

(14) Zhao, J.; Hu, L.; Liu, W.; Wang, Z. Appl. Surf. Sci. 2007,253, 6255. doi: 10.1016/j.apsusc.2007.01.089

(15) Tominaga, K.; Murayama, T.; Umezu, N.; Mori, I.; Ushiro,T.; Moriga, T.; Nakabayashi, I. Thin Solid Films 1999, 343,160.

(16) Ni, J. M.; Cheng, J. J. Hubei Univ. Educ. 2012, 29 (2), 71.[倪佳苗, 程 娟. 湖北第二师范学院学报, 2012, 29 (2),71.]

(17) Song, E. L.; Lan, L. F.; Xiao, P.; Lin, Z. G.; Sun, S.; Li, Y.Z.; Song, W.; Gao, P. X.; Peng, J. B. IEEE Trans. Electron Devices 2016, 63 (5), 1916.doi: 10.1109/TED.2016.2543023

(18) Hua, X.; Lan, L. F.; Li, M.; Luo, D. X.; Xiao, P.; Lin, Z. G.;Ning, H. L.; Peng, J. B. Acta Phys. Sin. 2014, 63 (03), 452.[徐 华, 兰林锋, 李 民, 罗东向, 肖 鹏, 林振国,宁洪龙, 彭俊彪. 物理学报, 2014, 63 (03), 452.]doi: 10.7498/aps.63.038501

(19) Guo, W.; Wang, W. M.; Wang, H.; Wang, Y. C.; Fu, Z. Y.Adv. Mater. Res. 2009, 66, 96.doi: 10.4028/www.scientific.net/AMR.66.96

(20) Guo, S. J. Powder sintering theory; Metallurgical Industry Press: Beijing, 1998; p 11. [果世驹. 粉末烧结理论. 北京:冶金工业出版社, 1998: 11.]

(21) Liu, L. J. Preparation of Zinc Oxide Ceramic Target. M.S.Dissertation, Hebei University of Technology, Tianjin,2008. [刘丽杰. 氧化锌陶瓷靶材的制备[D]. 天津: 河北工业大学, 2008.]

(22) Tong, Y. P.; Lai, X. H.; He, W. L. China Ceram. Ind. 2013,20 (2), 6. [童义平, 赖秀红, 何午琳. 中国陶瓷工业,2013, 20 (2), 6.

(23) Son, K. Y.; Park, D. H.; Lee, J. H.; Kim, J. J.; Lee, J. S.Solid State Ionics 2004, 172, 425.doi: 10.1016/j.ssi.2004.03.028

(24) Wu, M. W.; Chang, S. H.; Chaung, W. M.; Huang, H. S.J. Eur. Ceram. Soc. 2015, 35, 3893.doi: 10.1016/j.jeurceramsoc.2015.06.029

(25) Bai, X.; Wang, X. M.; Han, C.; Chu, M. Y.; Duo, H. Y.; Sun,J. Chin. J. Rare Met. 2011, 35 (6), 892. [白 雪, 王星明,韩 仓, 储茂友, 段华英, 孙 静. 稀有金属, 2011, 35 (6),892.] doi: 10.3969/j.issn.0258-7076. 2011.06.01

Preparation of Indium-Zinc-Oxide Thin Film Transistors by Hot-Pressing Sintering Target

SONG Er-Long LAN Lin-Feng*LIN Zhen-Guo SUN Sheng SONG Wei LI Yu-Zhi GAO Pei-Xiong ZHANG Peng PENG Jun-Biao

(State Key Laboratory of Luminescence Materials and Devices, South China University of Technology,Guangzhou 510640, P. R.China)

The sintering condition was studied how to influence the performance of indium-zinc-oxide (IZO) target and thin film transistor (TFT) in this paper. IZO targets was prepared by hot-pressing sintering using mixed power (20% (w, mass fraction) In2O3), then fabricated TFT with above sintering targets. X-ray diffraction (XRD) patterns & scanning electron microscopy (SEM)images showed targets had good crystallinity and elements were uniformly distributed. The target was typical densification process with sintering temperature of 850 °C. The volatilization of In2O3undermined the densification of the target, with condition of 900 °C-60 min. It can be seen that increase of sintering temperature and elongation of preserving time could inhibit the In2O3volatilization, facilitated the sintering densification of IZO target and formed the InZnOxcrystal phase,thereby increased the density of the target. IZO TFTs′ performance showed the sputtering deteriorates the film quality with low-density target, and the grain of the high-density target was slightly abnormal,which resulted in deterioration of the film uniformity, all reduced the performance of TFT. Therefore, anappropriate high-density target was essential for the preparation of IZO-TFT.

Thin film transistors; IZO; Hot-pressing sintering; Target; Magnetron sputtering

March 13, 2017; Revised: April 20, 2017; Published online: May 11, 2017.

O649

10.3866/PKU.WHXB201705114 www.whxb.pku.edu.cn

*Corresponding author. Email: lanlinfeng@scut.edu.cn; Tel: +86-20-87114567.

The project was supported by the National Key Research Program of China (2016YFB0401105), National Natural Science Foundation of China (61204087),Pearl River S&T Nova Program of Guangzhou, China (2014J2200053) and Guangdong Province Science and Technology Plan, China (2015B090914003).

国家重点研发计划(2016YFB0401105), 国家自然科学基金(61204087), 广州市珠江科技新星(2014J2200053)及广东省科技计划(2015B090914003)资助项目

© Editorial office of Acta Physico-Chimica Sinica