锗单晶多线切割工艺研究

董军恒,李 聪

(中国电子科技集团公司第四十六研究所,天津 300220)

Ge单晶在红外光学材料中的应用广泛,而作为太阳能电池衬底材料的开发则成为当前的热门[1]。航天工业的特点决定了太阳能电池必须具有质量轻、精度高的特性,作为衬底的Ge抛光片在满足强度要求的前提下,必须尽量降低厚度,而且对抛光片的表面质量、表面晶格完整性、平整度等提出更高的要求[2]。切片是把单晶锗由锗棒变成锗片的一个重要工序,切片质量的好坏直接影响着抛光等后续工序的工作量和产品质量。多线切割技术以其材料损耗小、面形精度高等优点,目前正成为半导体材料切片的主流发展方向。

多线切割单晶棒时,磨料通过挤压、镶嵌在被切割材料表面来实现材料的去除,即大量的能量消耗在磨料与待切材料的摩擦过程中并随着切割粉末转化为热能。其中一部分热能被切割液吸收并带走,但是剩下的全部被单晶棒吸收。有文献指出在切割一支150 mm(6英寸)硅单晶的过程中,单晶棒的最高温度比初始温度高20℃甚至更高[3]。而单晶锗的比热容及热导率等参数均比单晶硅要低(如表1所示),因此,在切割锗单晶过程中,单晶棒的最高温度比初始温度还会更高。以切割一颗200 mm长锗单晶为例,锗的热膨胀系数为5.8×10-6/℃,温度升高20℃可以导致整颗单晶产生23.2 μm的热膨胀,而在开始切割位置单晶未发生膨胀。在整个切割过程中,被切单晶温度变化是一个渐变的过程,在温度达到最高的位置与最开始切割位置能够相差23.2 μm,这会导致锗片产生较大的WARP等。而切割过程中切割速度、环境温度对于单晶棒热量的导入与导出有着至关重要的影响。此外,变速切割作为多线切割的一种重要切割方式,已被证明适用于单晶硅材料的切割[4]。因此,本论文主要研究变速切割及不同环境温度下定速切割对锗片WARP的影响,最终得出一种优良锗单晶切割工艺,为工业生产优良的锗单晶片提供更多的选择。

表1 Si单晶与Ge单晶热学参数对比

1 实 验

本实验统一采用直拉法P型<100>偏<111>9°,直径为100 mm锗单晶棒,首先将实验棒平均分成四组,一组在室温25℃下,采用变速切割方式,其切割速度及曲线图如表2、图1所示;其他三组分别在不同环境温度下(20℃、25℃、30℃)采用定速切割方式,切割速度为180 μm/min,四组实验其他切割条件相同,如表3所示。使用MWM-442D型多线切割机分别对以上四组单晶棒进行切割,每次切割一颗,每组实验条件切割2次。

表2 变速切割速度参数

图1 变速切割速度曲线图

表3 切割工艺参数

切割后的锗片经清洗后采用MS-103型多功能几何参数测试仪对其进行翘曲度测试,每颗单晶均匀抽取10片测量并记录平均值。

2 结果与讨论

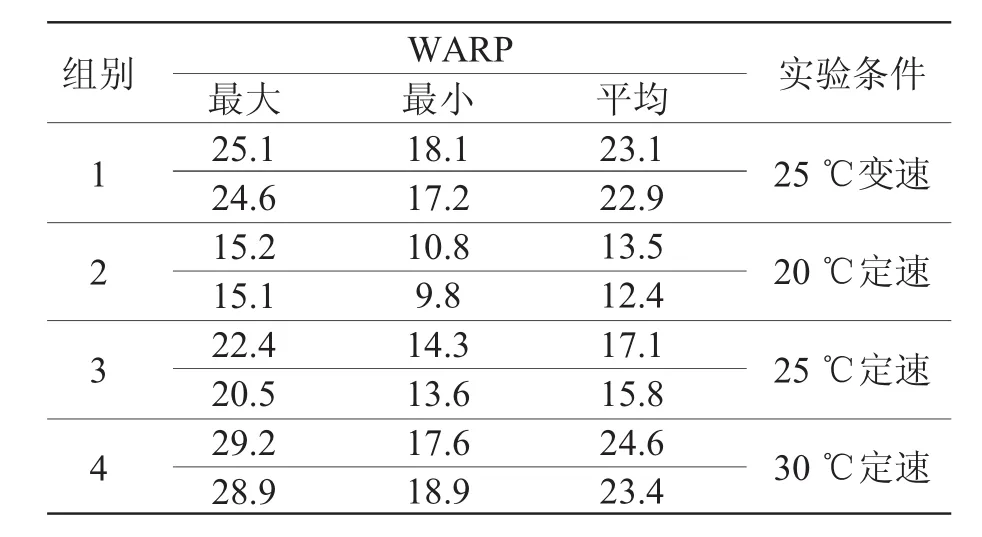

表4为四组不同切割条件下锗片WARP平均值,从表中可以看出在30℃环境下,采用180 μm定速切割锗片WARP平均值较大,分别为24.6 μm、23.4 μm;在25℃环境下,采用表2所示参数变速切割锗片,WARP 平均值分别为 23.1 μm、22.9 μm;在25℃环境下,采用 180 μm定速切割锗片WARP 平均值分别为 17.1 μm、15.8 μm;在 20 ℃环境下,采用180 μm定速切割锗片WARP值分别为 13.5 μm、12.4 μm。

表4 不同切割工艺下锗晶片翘曲度

图2 不同温度下定速切割锗片WARP值

2.1 定速切割与变速切割锗片分析(25℃环境下)

切割过程中,切割线与单晶接触的面积随着切割位置的变化而变化,这也导致产生的热量随着切割位置的变化而变化。理想的切割方式是单位时间内钢线与晶锭接触的面积始终一致,所以切割速度应是先增大后减小再增大,切割速度曲线应是一个对称的弧形,但是张立等人[4]在研究变速切割单晶硅时指出,切割过程中,除了要考虑钢线与单晶的接触面积以外,还需考虑SiC颗粒切削能力下降的因素,因此采用切割速度逐步下降至单晶中部然后缓慢提升一定速度即图1所示曲线切割硅片WARP要比定速切割的硅片WARP值小,这一理论同样适用于切割锗单晶。但通过对比表4中25℃下变速切割及定速切割后锗片WARP值发现,采用180 μm/min定速切割锗片WARP均值要比采用变速切割锗片WARP均值小6~7 μm,切割效果明显优于变速切割,导致这一结果的原因主要在于变速切割锗片的切割速度要明显高于定速切割,致使变速切割过程中产生了大量的热量,因锗单晶比热容及热导率差,造成单晶温度较初始温度明显增高,而锗单晶热膨胀系数大,最终导致切割后锗片WARP值很大。因此,在切割锗单晶的过程中,降低单晶棒的温度差即降低热量导入晶体、提高晶体热量的导出是决定锗晶片WARP的重要因素。

2.2 不同环境温度下定速切割锗片分析

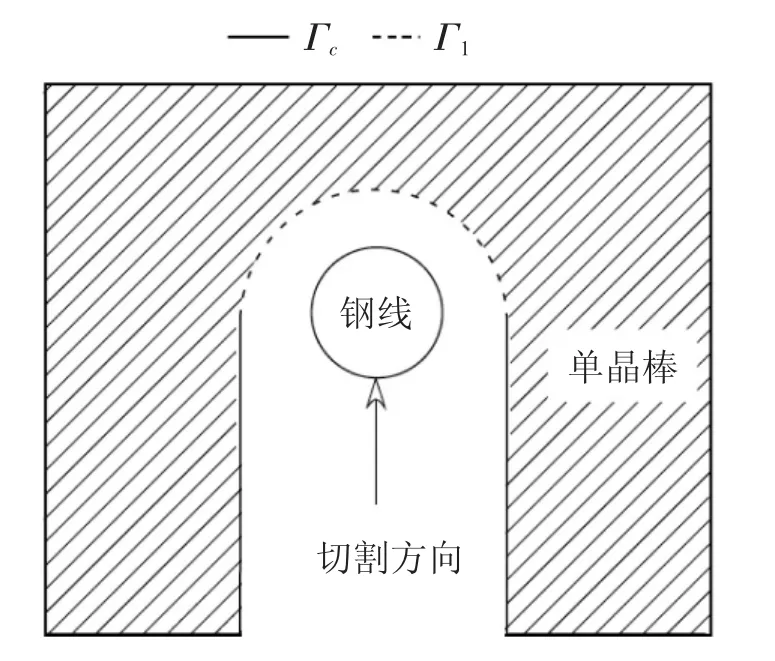

通过表4及图2对比可以发现,随着环境温度的降低,锗片的WARP也逐渐减小,从30℃下的24.6 μm降低到20℃下的12.4 μm,这主要是因为环境温度的降低,加速了锗单晶棒在切割过程中热量的传导,降低了锗单晶棒的温度。Sumeet Bhagavat等人[5]通过建立切割过程中单晶温度变化的模型很好地解释了这一点。该模型通过建立热量流入及流出单晶棒的边界条件(如图3所示),以得出影响单晶棒温度变化的变量关系。单晶棒在切割过程中,切割线带动磨料对材料进行挤压、镶嵌,这一过程产生大量的热量,其中一部分热量被切削液及时吸收,另外一部分被单晶棒吸收,造成单晶棒温度升高,构成热量导入边界条件。而单晶棒与其接触的环境空气、树脂条进行热量对流,构成热量导出边界条件。

图3 线切过程中热量流入及边界对流示意图

图3中虚线Γ1位置为线切位置(热量流入)边界,实线Γc为自然对流(热量流出)边界。

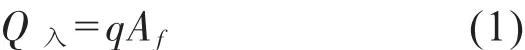

单位时间内流入单晶棒的热量Q入可以表示为:

其中,q表示切割过程中流入单晶棒的热通量,Af表示热量传导到单晶棒的面积。

单位时间内流出单晶棒的热量Q出可以表示为:

其中,h表示边界热对流系数,Ac表示有效的边界对流面积,T棒表示单晶棒的温度,T环表示边界环境温度。以上公式中,q、Af、h、Ac均随着切割位置的变化而变化,要想降低单晶棒在切割过程中温度的变化,则必须减小单位时间内流入单晶棒的热量Q入与单位时间内流出单晶棒的热量Q出的差值,即边界环境温度越低,单位时间内流出单晶棒的热量Q出越高,单晶棒在整个切割过程中温度变化越小,因热膨胀引起的WARP值越小。此外,H.Lundt等人[6]还指出通过向切割单晶鼓入空气并在单晶棒上浇灌砂浆能够将单晶棒温度差控制在6℃左右,从而达到减小单晶棒的热膨胀,降低晶片的WARP值。但是采用降低环境温度的方法更好,因为空气可以进入单晶棒的任意切割面而砂浆则达到,特别是在刚切割的平面。

3 结 论

(1)锗单晶因其热学性能较差,在切割过程中降低热量导入晶体、提高晶体热量的导出是决定锗晶片WARP的重要因素。

(2) 采用 180 μm/min定速切割的锗晶片WARP要比采用表1变速切割锗片的WARP小6~7 μm。(3)环境温度越低,热量导出速度越快,切割的锗晶片WARP越小,当环境温度为20℃时,180 μm/min定速切割的锗晶片WARP能达到12.4 μm。

参考文献:

[1]Claeys C'Simoen E.Germanium-Based Technologiesfrom Materials to Devices[M].US:Amsterdam Elsevier Science,2007.11-12.

[2]吕菲,赵权,刘春香,等.Ge单晶片的酸腐蚀特性分析[J].Semiconductor Technology,2008,33(12):1077-1079.

[3]Y.Ariga.Wiresaw and cutting method[P].US:6652356,2003.

[4]张立,于晋京,李耀东,等.切割速度对硅片翘曲的影响[J].Semiconductor Technology,2011,36(5):368-371.

[5]Sumeet Bhagavat,Imin Kao.A finite element analysis of temperature variation in silicon wafers during wiresaw slicing[J].Machine tools&Manufacture,2008,(48):95-106.

[6]H.Lundt,L.Huber,P.Wiesner.Method of cutting slices from a workpiece[P].US:6773333,2004.