近场直写静电纺丝技术及应用的研究进展

刘延波 ,陈文洋 ,任 倩 ,李瑞欣 ,赵新宇 ,杨媛媛 ,韦春华

(1.天津工业大学 纺织科学与工程学院,天津 300387;2.武汉纺织大学 纺织科学与工程学院,武汉 430200;3.天津市口腔医院,天津 300041)

静电纺丝技术是聚合物液体(溶液或熔体)在高压电场作用下生成微纳米纤维的一种方法,近年来吸引了越来越多研发人员的关注[1]。与牵伸法、模板合成法、挤压法、相分离法、单分子自组装等制备纳米纤维的方法[2-3]相比,静电纺丝技术提供了一个可以规模化生产纳米纤维的方法。不同于传统化纤纺丝系统,静电纺丝过程是利用电场力而不是机械力对聚合物射流进行牵伸。在极高的场强中,电场力与库仑力相结合对聚合物射流实现了高倍拉伸和点对点传送,射流直径逐渐减小从而形成纳米尺度的纤维[4],所形成的静电纺丝纳米纤维材料(电纺膜)具有极高的吸附、过滤、分离、隔阻性能[5],在复合材料、生物催化、个人防护、光学传感、药物输送、伤口敷料、组织培养、过滤分离、吸声防噪、能源电子等不同领域得到广泛研究和应用[6-7]。

近年来,研发人员针对静电纺丝喷头和收集装置进行了开发和改善,使用带有动态机械装置的有序静电纺丝技术来解决静电纺丝过程中纳米纤维的有序排列问题,包括滚筒式纤维收集器[8]、圆盘式纤维收集器[9]、分离电极的纤维收集器[10]、磁力静电纺丝[11]等,但是这些方法所涉及的实验平台和技术难以调控纤维尺寸分布和取向度,即便可以通过调整工艺参数达到理想的纤维尺度分布和取向度,静电纺丝膜的横向基本上不具备机械强力,且难以精准控制纤维沉积位点和层数,不能精确纺出要求的3D结构,只能得到沿某一方向具有一定取向度的电纺膜或纤维束。考虑到节能环保和纳米纤维精准沉积问题,研究人员逐步探究低电压近场静电纺丝技术。在传统静电纺丝的基础上,通过控制纺丝射流稳定在初始稳定阶段,近场直写静电纺丝(near field directly writing electrospinning,NFDWE)技术逐渐发展起来。

1 近场直写静电纺丝技术机理研究

静电纺丝喷射过程:聚合物熔体或溶液在喷嘴处拉出,并沿着直线移动,当射流移动一段距离时,它进入不稳定阶段并沿着螺旋路径移动,并且在移动过程中射流被进一步拉伸和细化[12-13]。因此,静电纺丝过程可分为两个阶段:射流的初始稳定运动阶段和射流摆动的不稳定阶段[14]。

近场直写静电纺丝技术是提出的一种可精准控制纤维沉积位点且更低压、更安全、更环保的纺丝方法[15]。此技术原理是通过降低纺丝距离(几个厘米甚至几个毫米的尺度范围)和纺丝电压(约1~4 kV),控制纺丝射流处于初始稳定运动状态,实现对纺丝射流精确控制及固化后纤维的精准沉积;同时将收集板安装在二维运动平台上,通过控制二维运动平台的运动路径,实现电纺纤维在二维平面内的定点沉积或按预定轨迹沉积,最终获得理想的3D图形结构,图1为近场直写静电纺丝平台示意图[15]。

图1 近场直写静电纺丝实验平台示意图Fig.1 Schematic diagram of NFDWE experiment platform

近年来近场直写静电纺丝技术发展很快,分为近场直写溶液静电纺丝技术和近场直写熔体静电纺丝技术,其中近场直写溶液静电纺丝技术与传统的静电纺丝技术相近,采用溶液作为静电纺丝液,纺丝溶液的配方、近场直写静电纺丝技术的工艺参数、环境参数都会影响其纺丝效果,而纺丝溶液配方的改变可以影响静电纺丝纤维膜的性质[15]。

近场直写熔体静电纺丝技术是采用熔体作为静电纺丝液,熔体纺丝液具有更高的粘度、更高的产量和较低的电导率。在纺丝进程中,纺丝射流受到的环境湿度和温度影响更小,因此射流的稳定纺丝区域更长,长度可以达到3 cm左右,对纺出的纤维沉积情况也能精准调控[16]。

由于熔体静电纺丝技术克服了溶液静电纺丝技术的前述问题,因此越来越多的研发工作者青睐于熔体静电纺丝技术[17]。熔体静电纺丝技术优点包括:①不需要溶剂,也就没有去除溶剂的问题,最终制得的材料无毒,适合应用于组织工程[18]、临床医学[19]等领域;②由于纺丝过程中不存在溶剂挥发,可大幅度提高聚合物的利用效率和支架材料的生产效率[20]。

2 近场直写静电纺丝技术的发展

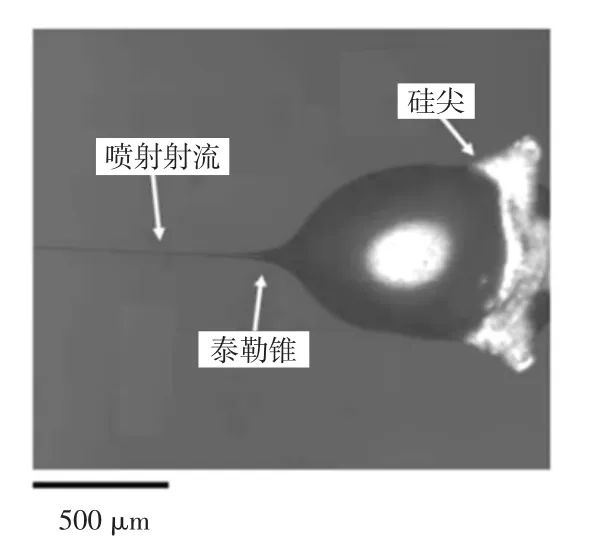

2003年,Kameoka等[21]作为首批研究近场直写静电纺丝技术的学者提出了一种用扫描探针作纺丝针尖进行静电纺丝制备有序纤维的方法。该方法采用箭头形硅针尖作探针,用探针浸入聚合物溶液中收集液滴作为纺丝原料,施加到纺针尖端的电压激发出泰勒锥,并且在足够高的电压作用下聚合物射流从液滴中射出。接收装置作为负电极进行移动,纳米纤维进行有效沉积。近场直写静电纺丝聚合物液体射流照片如图2所示[21]。

图2 近场直写静电纺丝聚合物液体射流照片Fig.2 Photo of spinning jet from polymer liquid during NFDWE

2006年,Sun等[22]开发了一种近场直写静电纺丝(NFES)工艺,以直接、连续、可控的方式沉积固体纳米纤维。使用尖端直径为25 μm的钨电极而液体聚合物溶液以类似于钢笔的方式发出纺丝射流。对应的最小纺丝电压为600 V,电极到收集板间的最小距离为500 μm,实现了纺丝纤维位置可控的沉积,该装置可以有序地收集带电纳米纤维,使近场静电纺丝技术成为各种聚合物熔体直写和纳米加工的潜在工具。

为了提高静电纺丝中射流稳定性,2011年,Bisht等[23]提出一种采用低电压(200 V)下的近场直写静电纺丝技术,以制备具有立体结构的有序纤维的方法。该方法中采用质量分数为2%的PEO纺丝溶液在近200 V的电压下进行连续近场静电纺丝,结果表明近场直写静电纺丝技术减少了射流不稳定性,提高了聚合物射流的控制能力,克服了传统静电纺丝的一些弊端,同时还发现:在接收装置移动速度不变的条件下,纺丝电压增加则纤维直径减少;在纺丝电压不变的条件下,接收装置移动速度增加,纤维直径相应减少。其纺丝效果如图3所示。

图3 纺丝效果图Fig.3 Image of spinning effect

2015年,徐方远等[24]提出了一种基于近场直写静电纺丝技术的微纳3D打印新工艺与新方法,使用PEO溶液进行纺丝,通过优化工艺参数精确地控制电纺纤维,并逐层堆积,本研究初步验证了结合近场直写静电纺丝技术实现微米级3D打印的可行性,但利用近场直写静电纺丝技术实现3D实体造型仍存在较大挑战。

2018年,林灿然等[25]利用COMSOL Multiphysics软件对近场直写静电纺丝装置进行简化,使得其在接收装置沉积的纤维减小卷曲概率,同时设计了一种适用于利用近场直写静电纺丝技术微纳喷印的纤维薄膜打印数控系统,实现水平和垂直纤维重复叠加,基本完成方形纤维膜的打印。

3 近场静电纺丝技术的应用

3.1 组织工程

利用近场直写静电纺丝技术制备的静电纺丝纳米纤维材料(电纺膜)具有独特的三维多微孔结构[26-27],可以作为细胞载体为细胞生长输送营养及排泄代谢产物,促进种子细胞增殖和分化,当组织细胞修复完毕后,支架材料在体内慢慢生物降解,因此,近场直写静电纺丝技术在生物学、组织工程等领域取得关注[28-29],被认为是最具有应用潜力的组织工程支架材料[30],并且在组织工程支架上得到广泛应用,并逐渐走向成熟[31]。

2012年,Fuh等[32]用一种连续的溶液近场直写静电纺丝(NFES)技术电纺几丁聚糖/聚氧化乙烯溶液,并且能够实现聚合物直接写入,所得纤维具有良好取向。实验结果表明,通过调整近场直写静电纺丝的各种工艺参数,可以精确地控制纤维直径,而且设计的纳米纤维的沉积图案大小可超过数十厘米。红外光谱分析表明,近场直写溶液静电纺丝技术纺出的纳米纤维具有与传统静电纺丝相同的形态和结构,不同之处在于,近场溶液静电纺丝技术可以实现纤维沉积可控、方向精准,还可以纺出定制的图案。这些独有的性质使其在制备功能性生物材料和模拟细胞外基质(ECM)方面更具潜力。

一个理想的组织工程支架不仅应该具有三维结构,并且还应该具有引导和维持细胞增长的能力。2014年,Liu等[33]开发了一种3D打印与近场直写静电纺丝技术相结合的新型血管支架,可以代替不能生物降解的金属支架,并且新型血管还具有良好的径向强度和体积小的优点,可以克服现有血管支架的力学性能的缺陷,还可以被机体吸收并生物降解。实验结果表明,当支架的厚度恒定时,利用3D打印与静电纺丝技术相结合制备的支架的性能明显优于纯3D打印的支架。此外,它非常有利于细胞的粘附和增殖,这一制备工艺为进一步治疗儿童血管性疾病奠定了基础。

2017年,Fattahi等[34]对3D近场直写静电纺丝技术进行改善,可以在非导电的接收装置上制备高分辨率、可重复的三维聚合物纤维图案,此外,还演示了各种纤维图案的制作,该技术能以自动化的方式精确控制单根纤维的沉积;利用3D近场静电纺丝技术将聚(甲基丙烯酸甲酯)纤维印制在载有细胞的三维胶原凝胶中,制成三维聚合物支架材料。同在2017年,Chen等[35]提出了一种利用近场直写溶液静电纺丝技术制备三维立体纤维支架的新工艺,所制备支架具有理想图案和几何形状,厚度超薄,可达1 μm左右,该技术通过操作工艺条件(如纺丝溶液、环境条件和工艺参数)来简单地实现。利用这种技术,进一步制备了模拟关节软骨带状组织的支架,经过实验证明所制备支架能很好地模拟原软骨组织的功能。

3.2 半导体器件应用

随着电子技术的快速发展,研发半导体器件的项目也逐步得到更多研究工作者的关注,对微纳电子器件和半导体器件的要求也越来越高。近年来,已经有研究人员将近场直写静电纺丝技术与器件平台相结合来进一步改善现有电子器件和半导体器件的性能,但是,怎样实现近场直写静电纺丝技术与器件的有效组合仍具挑战。

2013年,Wang等[36]描述了利用电流体动力直写方法制备有序功能性纳米纤维,并与纳米器件组装集成的技术。在三维硅材质的接收板上进行了氧化锌纳米纤维的精确沉积,论证了其与器件平台集成的能力及可行性。随后还进一步制备了单根氧化锌纳米纤维场效应晶体管,并对其进行了表征。结果表明近场直写静电纺丝技术制造微/纳米器件很具有应用潜力,特别是在纳米电子学方面。

高性能光探测器对于高速光通信和环境感应至关重要,而柔性光探测器可用于各种不同的便携式或可穿戴式器件。Liu等[37]研究出一种在柔性基质上用全打印方式制造基于多晶纳米线的高性能光探测器的方法。该研究首先采用近场直写静电纺丝技术制备出ZnAc/PVA纳米线阵列,然后在420℃下进行烧结获得ZnO纳米线阵列,所得产品具有超高光导增益、响应性和探测率。该机理可用于由其他纳米材料系统构成的高性能光探测器的设计,并且此制备方法为今后柔性和高性能光电传感器集成电路开辟了广阔的前景。

3.3 微纳加工

纳米通道(nanochannels)因其优越的特性而备受关注,迄今为止,已经有诸多技术用在纳米通道的开发和制作中。高分辨率光刻技术例如电子束[38]、聚焦离子束[39]、激光[40]等,以及用纳米通道技术制备各种模板,但是,这些技术需要精细的操作和昂贵的设备,不利于工业化生产,因此急需一种简单易行、成本低廉的制造方法来制备所需的纳米通道。

2012年,Wang等[41]提出了一种低成本的简单方法,即通过近场直写静电纺丝(NFES)技术制备纳米通道,在这一过程中,将纺出的有序和图案化的纳米纤维作为模板,去除模板纤维及其表面的涂层材料以后可获得边界清楚的纳米通道。受控于近场直写静电纺丝(NFES)技术的模板纤维决定着纳米通道的几何形状。当外加纺丝电压由1.2 kV增加到2.5 kV时,所得纳米通道宽度可在133~13.54 μm之间进行调控;对应于基板的移动可得到复杂波浪形以及网格图形的通道形状。该方法将静电纺丝技术与传统的微机电系统(MEMS)制造技术进行了整合,在微纳制造中具有很大的应用潜力。

对于电子器件应用而言,将单根半导体纳米线在较大面积上的预期位置进行可控和图案化排列至关重要。对于电子器件的应用来讲,高速、大面积打印出高度取向的单根纳米线且保证打印出的纳米线具有精确可控的数量、尺寸和取向具有明显的挑战性。2013年,Min等[42]利用高速EHD有机纳米线打印机(近场静电纺丝技术)以一种单根纳米线精确可控的方式直接在仪器的基质上纺出大面积有机半导体纳米线阵列,该技术可使大面积纳米线的精密印刷用于纳米器件的制造。即使是在单通道晶体管里面使用单股半单体纳米线,最大场效应迁移率也高达9.7 cm2/(V·s),同时还兼具极低的接触电阻(<5.53 Ω·cm)。此外还获得了由有序排列的p型和n型有机半导体纳米线组成的互补性逆变器电路阵列。这种采用近场直写静电纺丝技术打印出来的半导体纳米线阵列的高速纳米印刷术提供了一种制造大面积、柔性纳米电子器件的简单可靠的方法。

2015年,Luo等[43]以打印纸作为收集装置,所设计的近场直写静电纺丝工艺成功地实现了纺丝过程中的直写和“自对准”,这一过程使得纤维能够以可控的方式有序堆叠,制备特定结构的静电纺丝纳米纤维材料。从制造技术的角度来看,这种近场直写静电纺丝技术可以弥补传统静电纺丝技术和传统3D印刷技术的差距,推进微/纳米制造技术的发展。

3.4 其他领域的应用

近场直写静电纺丝技术可以精确控制纺丝纤维的沉积位置,所制备的纺丝纤维具有比表面积大、机械性和生物性好的优点,在其他众多领域均具有广泛的应用前景。

在能源领域方面,利用近场直写静电纺丝技术直写PVDF纤维,产生压电特性,制备高能量转化效率的纳米发电机[44];近场直写静电纺丝纤维因具有较大的比表面积,可以储存更多电荷,提高能量储存性能,利用近场直写静电纺丝技术制备了柔性超级电容器[45],纳米纤维可以直接写入到包括柔性聚合物膜在内的各种基材上的微米尺寸图案上,通过进一步改进聚合物纤维结构,以获得更好的超级电容器性能。在微纳传感器领域,采用近场直写静电纺丝技术制备PVDF中空纤维阵列[46],研究了PVDF浓度、旋转切向速度和电场等参数对PVDF纤维阵列性能影响,结果表明,传感器在应力作用下,产生了较大的输出功率。

4 结束语

目前,近场直写静电纺丝技术有效地解决了传统静电纺丝技术制备的纳米纤维杂乱和难于控制的弊端,使其制备的纤维具有可控沉积的特点,在众多领域的应用越来越广泛。近场直写熔体静电纺丝技术在制备过程中不需要溶剂,制得的材料无毒环保,从某种意义上提高了纺丝效率。但是总体上来讲,不管是近场直写溶液静电纺丝技术还是近场直写熔体静电纺丝技术都有一些亟待解决或改进的问题,包括纺丝机理不甚清晰;接收距离较短,严重限制射流拉伸和溶剂的完全挥发;纺丝纤维在空间第三维的可控性普遍不高,潜在应用有待进一步开发等。因此接下来的研究应主要集中在:近场直写静电纺丝技术理论研究、生产效率的提高、制备3D结构材料以及进一步开发其在生物工程及微纳米技术领域的应用等。