挤压铸造6082 铝合金的高温流变行为和变形激活能分析

易蒲淞,郭鹏,李文彬,晏洋,邓磊,王新云

(1.华中科技大学 材料成形与模具技术国家重点实验室,武汉 430074;2.湖北三环锻造有限公司,湖北 襄阳 441700)

随着轻量化需求的日益急迫,铝合金在汽车上的应用逐渐增多。锻造是制造铝合金关键承重件的主要方式。通常锻件在锻造成形后,微观组织致密,晶粒细小均匀,但随后进行热处理时,锻件很容易出现表面晶粒异常长大的现象,导致使用性能下降[1—2]。此外,锻造生产复杂的铝合金零件时,如汽车转向节控制臂,一般需要5~7 个成形道次,生产效率较低,同时需要制造较多套模具,生产成本较高[1,3—5]。

近年来,铸造与锻造相结合的成形技术引起了学者们广泛的研究兴趣,尤其用于复杂形状零件的制造时,该工艺可以避免晶粒粗大并提高生产效率。挤压铸造是铸锻联合成形中铸造制坯的主要方法之一,通过对型腔内的液态金属施加一定的压力,使金属在压力下充填型腔并凝固成形,从而获得铸件的一种工艺方法[6]。它可以有效减少铸件的缩松缩孔,且由于有一定的压力,铸件的组织致密、晶粒细小,因此,采用挤压铸造制坯随后进行锻造是一种先进的、短流程和高性能的零件成形方法。

6082 铝合金是一种Al-Mg-Si 系热处理可强化变形合金[7],具有良好的可成形性、可焊接性、可机加工性,同时具有较高的比强度[8—9],广泛应用于汽车底盘悬挂系统的转向节、控制臂等具有多枝杈的长直轴或弯轴类零件。文中针对挤压铸造6082 铝合金在不同压缩温度、应变、应变速率以及挤压铸造压力时的流变行为进行研究,建立相应的本构方程,为制定6082 铝合金的铸锻联合成形工艺提供理论依据。

1 实验

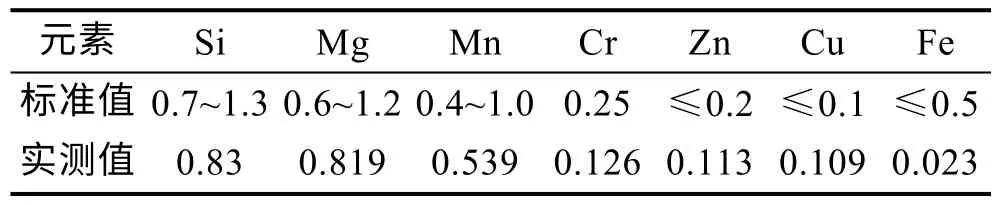

采用的原材料为商业6082 铝合金挤压棒材。采用直读光谱仪对材料的成分及含量进行了测定,如表1 所示,各元素含量均在标准范围内。将6082 棒材进行熔炼,经过石墨棒多次搅拌除气、扒渣器除渣、静置后进行挤压铸造实验,浇注温度为750 ℃,模具温度为250 ℃,这是因为在该参数下液体凝固时液体的压力能有效传递[10],再参考相关文献[10—11],将挤压铸造压力设置为50 MPa 和100 MPa,保压时间设置为90 s。随后对不同条件下的挤压铸造铝合金取样,然后镶样、研磨、机械抛光和腐蚀,最后采用光学显微镜观察微观组织。

表1 6082 铝合金化学成分(质量分数)Tab.1 Chemical composition and content of aluminum alloy 6082 (mass fraction) %

将不同挤压铸造条件铸造后的铝合金在Gleeble-3500 热模拟试验机上进行高温压缩实验,实验过程如下:将样品以2 ℃/s 的速率加热到530 ℃,保温3 min,然后以5 ℃/s 的速率降温至变形温度,保温 3 min,在常规铝合金锻造所采用的变形温度(350,400,450,500 ℃)和应变速率(0.01,0.1,1,10 s-1)范围下进行变形量为50%的压缩变形。

2 流变行为与本构方程

2.1 挤压铸造压力对6082 铝合金微观组织影响

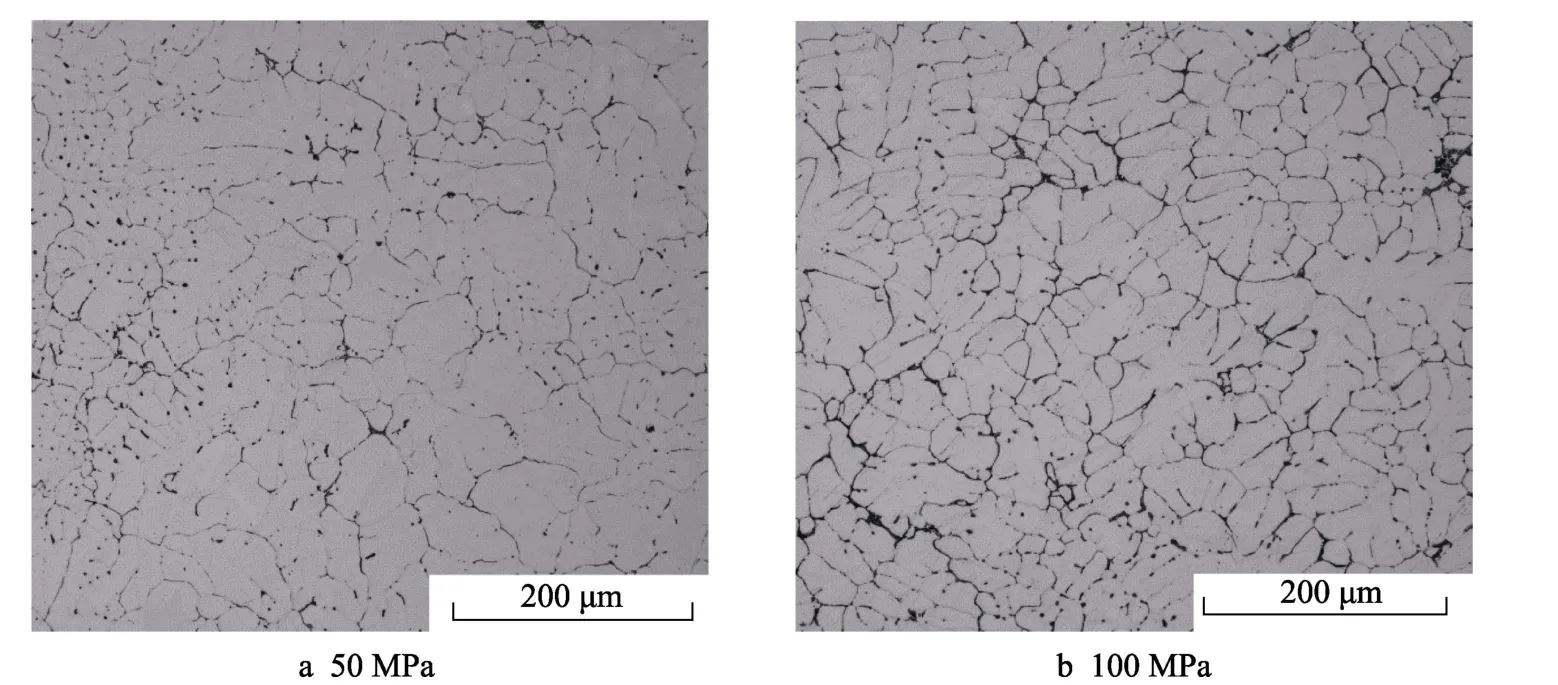

图1 显示了挤压铸造6082 铝合金在50 MPa 和100 MPa 压力下、保压时间为90 s 的光学显微照片。随着压力的增大,可以观察到枝晶的臂间距和晶粒尺寸明显减小。一方面,这是由于在凝固过程中施加了压力,导致新形成的枝晶在压力下分解。施加的压力越高,枝晶断裂越多,而且这些断裂的树枝状晶体在凝固过程中会重新生长,从而有更多的枝晶生成,枝晶的尺寸和枝晶间距都较小;另一方面,由于施加了压力,导致铝合金与模具之间的间隙被消除,热阻降低,因此凝固速度提高,也使得枝晶间距减小。同时,当压力增加时,将会有更多的原子团参与结晶和成核,因此,晶粒更加细小。

图1 不同挤压铸造压力下制备的6082 铝合金显微组织Fig.1 Microstructure of 6082 aluminum alloys fabricated by squeeze casting under different casting pressures

2.2 挤压铸造6082 铝合金的流变行为

不同挤压铸造压力下制备的6082 铝合金在不同应变速率下的真实应力-应变曲线见图2。可以观察到,流变应力在初始阶段急剧增加,随着应变增加,曲线逐渐平稳,最后达到一个稳定状态。这是由于在最初阶段,材料处于弹性变形过程,流变应力首先随应变线性增大;随着塑性变形的发生和应变逐渐增加,材料内部的位错密度急剧增加,导致流动阻力加大,从而引发加工硬化现象,流变应力剧烈上升;随后,当应变达到某一临界值时,动态回复和动态再结晶发生,材料开始软化,加工硬化现象受到一定的抑制;随着应变进一步增大,材料软化和加工硬化逐渐达到了一种动态平衡[12—14],流变曲线也趋于平稳。

由图2 可知,变形温度和应变速率对曲线都有显著的影响。在相同应变速率下,流变应力随着变形温度的升高而减小,主要原因是变形温度升高,溶质元素的溶解度加大,原子运动更加剧烈,此外析出物减少,空位浓度减小,钉扎作用减弱,从而导致位错运动的阻力减小,有利于材料的软化[15]。当温度不变时,流变应力随着应变速率的增加而增加,主要原因在于应变速率的增加意味着位错激活的时间减小,而在同一时间内位错的产生量需大幅增加,因此需要更大的外力来推进变形过程。

图2 挤压铸造6082 铝合金在不同挤压铸造压力和应变速率下真实应力-真实应变曲线Fig.2 True stress-strain curves of 6082 aluminum alloy fabricated by squeeze casting at different casting pressure and strain rate

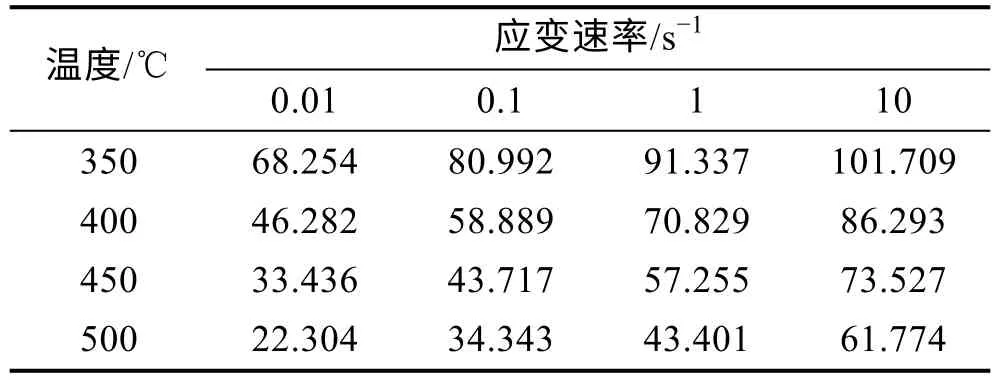

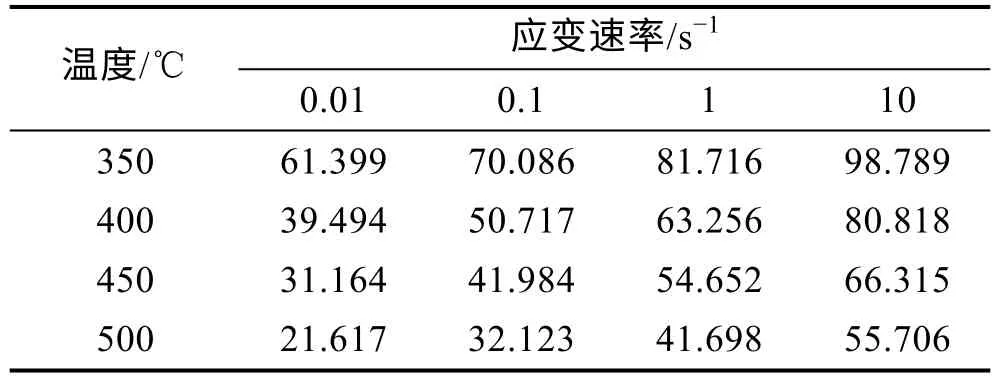

除了变形温度和应变速率,挤压铸造条件也对流变应力有较大的影响。表2 和表3 列举了50 MPa 和100 MPa 两种挤压铸造压力下的6082 铝合金在应变为0.7 时,不同温度和应变速率下的应力值。可以看到,当温度和应变速率相同时,挤压铸造压力为100 MPa 的铝合金流变应力比50 MPa 的要高,主要原因在于材料的初始晶粒尺寸较小。根据霍尔-佩奇公式,晶粒尺寸越细小,应力值越大。同时当应变速率为0.01~1 s-1时,随着温度的升高,由不同挤压铸造压力所造成的流变应力之间的差值越来越小,甚至在500 ℃时应力值几乎相等。这说明高温可以减小初始晶粒尺寸不同的6082 铝合金带来的应力值差距。出现这种情况的可能原因可以归结为两个方面:①在高温下位错易运动,无论晶粒尺寸大或者小,由变形所产生的位错几乎都能完全运动;② 位错运动的阻碍因素如空位浓度、第二相粒子等在高温下均减少或者溶解,当应变速率较低时,变形时间较长,产生的位错都能被晶界吸收。这相当于两种6082 铝合金在高温下变形时所处的状态是几乎一致的,导致应力值接近。当应变速率为10 s-1时,应力差值仍较大,这可能的原因是应变速率较高,变形时间短,导致位错密度急剧增大,位错来不及完全被晶界吸收,当挤压铸造压力为100 MPa 时,由于初始晶粒较小,晶界较多,导致流变应力较大。

表2 挤压铸造压力为100 MPa 的6082 铝合金在各变形参数下的真实应力Tab.2 True stress of the 6082 aluminum alloy fabricated by squeeze casting pressure of 100 MPa under various deformation conditions MPa

表3 挤压铸造压力为50 MPa 的6082 铝合金在各变形参数下的真实应力Tab.3 True stress of the 6082 aluminum alloy fabricated by squeeze casting pressure of 50 MPa under various deformation conditions MPa

2.3 挤压铸造6082 铝合金本构方程的建立

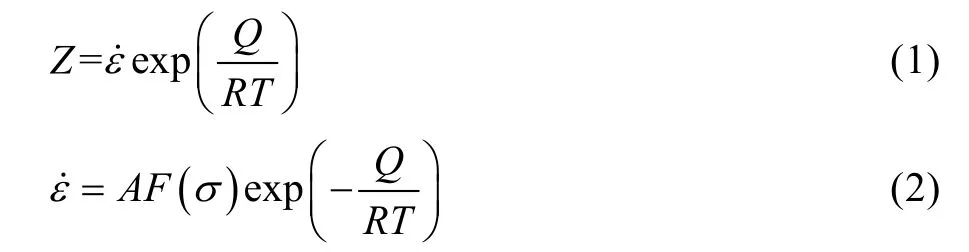

采用含有Z参数的模型求解挤压铸造6082 铝合金本构方程,因为Z参数模型考虑了应变、应变速率、应力以及温度之间的关系,同时该模型适用于多种热变形工艺。考虑到热变形是一种热激活行为,Sellars和Tegart 提出用包含材料热变形激活能Q和温度T的Arrhenius 关系式来描述材料的热激活行为[16—17]:

式中:α,β,n1均表示材料常数,α=β/n1;n是硬化指数。

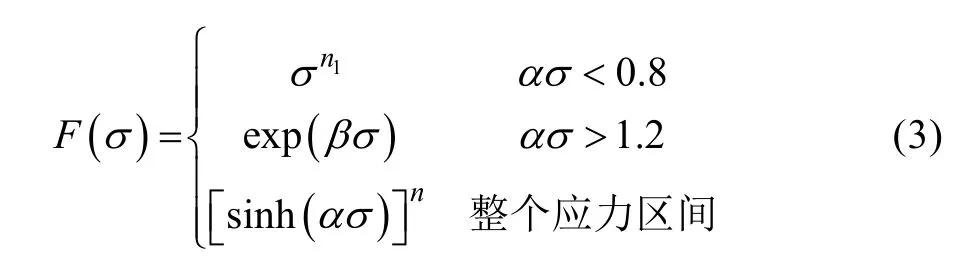

联立式(2)与式(3),可以得到高应力和低应力状态下的应变速率与流变应力关系:

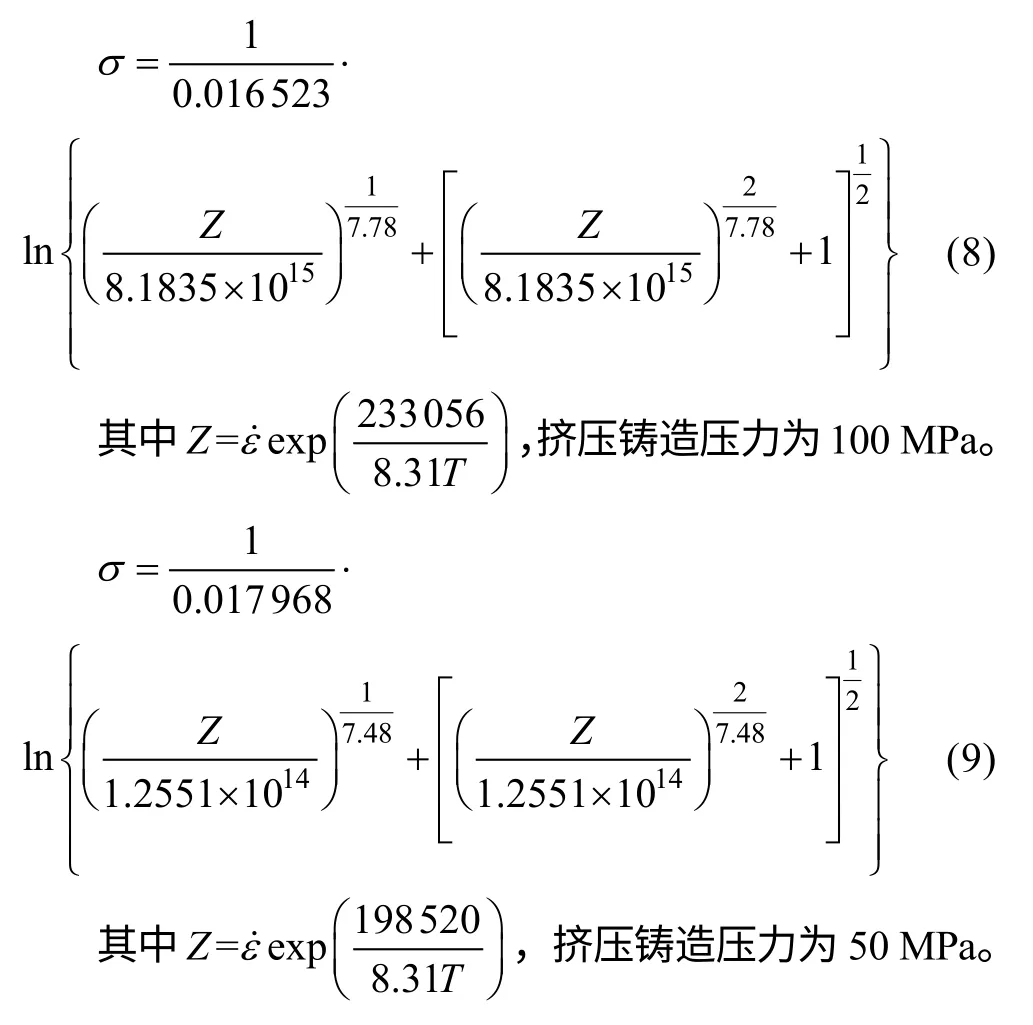

式中:C1和C2是常数。采用一元线性回归方法拟合ln-lnσ与ln-σ曲线,得到的结果如图3 和图4 所示,拟合曲线的平均斜率分别是n1和β的值,当挤压铸造压力为100 MPa 时分别为11.0141 和0.1820 MPa-1,当挤压铸造压力为 50 MPa 时分别10.4066 和0.1869 MPa-1。由α=β/n1可以得出α分别为0.016 523 MPa-1和0.0179 68 MPa-1。

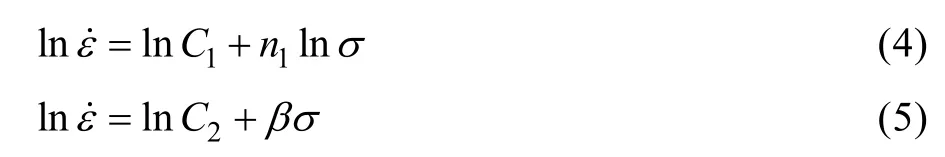

激活能Q可由式(6)表示:

通过α值可求得不同条件下的值。同样采用一元线性回归方法得到和曲线,可求得挤压铸造压力为100 MPa 和50 MPa 下的6082 铝合金激活能分别为223.056 kJ/mol 和198.52 kJ/mol。

式(1)和式(2)联立取对数得:

图3 不同挤压铸造压力下的ln-lnσ 关系Fig.3 ln-lnσ relationship of different squeeze casting pressures

图4 不同挤压铸造压力下的ln-σ 关系Fig.4 ln-σ relationship of different squeeze casting pressures

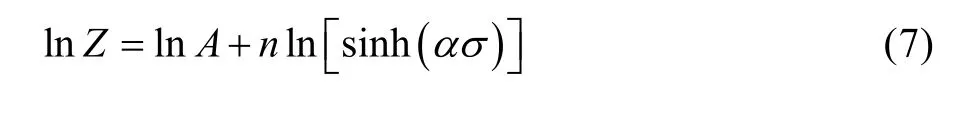

由式(1)可以求得不同条件下Z的具体值,根据式(7)拟合求得挤压铸造压力100 MPa 下6082铝合金的A和n值分别为8.1835×1015和7.78,50 MPa下分别为1.2551×1014和7.48。

将求得的数据带入式(6),可得到挤压铸造压力为100 MPa 和50 MPa 下6082 铝合金的本构方程。

2.4 变形激活能分析

变形激活能Q可以表征材料在进行热加工变形时的难易程度[19],激活能值越高,变形越困难[20]。在Arrhenius 理论中,激活能代表在原子机制上所克服的能量势垒的水平,因此,激活能可以提供速率控制机制中原子重排难易程度的信息[21]。由2.3 节可知,挤压铸造压力为100 MPa 和50 MPa 下的激活能分别为223.056 kJ/mol 和198.52 kJ/mol。该值比任治华[22]所求的6082 铝合金的激活能值176.76 kJ/mol 要高,可能原因是挤压铸造棒材与挤压棒材的微观组织存在较大的差异,其所研究挤压棒材的初始晶粒较大,相应的大角度晶界较少,对位错运动阻碍较小;其次,挤压棒材进行过塑性变形,其初始组织存在较多的小角度晶界,在外力作用下,这些小角度界面更易于迁移促进金属流动,因此,挤压棒材变形时的激活能较小。此外还可以观察到,由较大挤压铸造压力制备的6082 铝合金的激活能比较低,压力制备的更高一些。这是因为较大的挤压铸造压力会导致铝合金的晶粒尺寸细化,大角度晶界增多,变形时位错运动需要克服的阻碍会更大,所以激活能也较大。

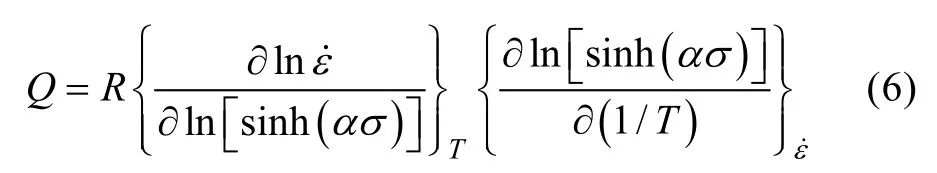

上述激活能都是平均激活能,对式(6)进行变形可得:

可以观察到激活能与n2和系数S有较大的关系,其中n2是不同热变形条件下对应的硬化指数,上节所求本构方程中的n是其平均值,n2和S可分别由前述压缩数据拟合求得,其中,n2与温度有关,S与应变速率有关,这说明激活能是S和n2耦合作用的结果。计算得出不同条件下的Q值如图5 所示。两种铝合金激活能的变化范围都比较大,挤压铸造6082铝合金的激活能随着温度和应变速率的增加而降低。主要原因是高温促进位错运动的同时,材料软化作用增强,这导致位错密度降低,所以激活能会下降。高应变速率下会产生高剪切应力,这种应力甚至会克服由高应变速率所带来的大量位错纠缠产生的阻力,最终促进位错运动的激活,导致激活能降低[23]。整体上,挤压铸造压力为100 MPa 的6082 铝合金激活能比50 MPa 的高,这主要是因为前者的初始组织晶粒细小,变形更难所致。从图5b 可知当温度不变,应变速率为0.1 s-1和1 s-1时,其激活能大小非常接近,这可能是在应变速率为1 s-1时,产生的剪切应力不能完全克服大量位错结构纠缠,导致其激活能和应变速率为0.1 s-1时候相似。从图5 可以看出,两者的激活能在低温中低应变速率条件下差距非常大,在高温中低应变速率下激活能值相近,这说明在高温中低应变速率时,两种6082 铝合金的变形难易程度相近,这与之前分析的挤压铸造压力对流变应力影响的结论是一致的。激活能的大小也决定了铝合金的变形机制,当激活能大于纯铝的自扩散激活能(165 kJ/mol),变形机制为位错滑移/攀移,当与纯铝自扩散激活能相差不大时,变形机制为晶格自扩散,低于该自扩散激活能为沿晶界的短路扩散过程[24],因此可以判断挤压铸造6082 铝合金主要的变形机制为位错滑移。

图5 不同变形条件下的激活能Fig.5 Activation energy under different deformation conditions

3 结论

1)分析了挤压铸造参数对6082 铝合金微观组织的影响规律和原因,压力增大使铝合金的晶粒尺寸明显细化。

2)挤压铸造压力越大,对应的6082 铝合金流变应力越高;而高温能消除因挤压铸造压力带来的流动应力差距,但高应变速率下,由于变形时间较短,应力差距仍较大。

3)建立了两种不同挤压铸造压力下制备的6082铝合金的Arrhenius 型本构方程,分析了不同变形条件和挤压铸造条件时激活能的差异。总体来说,激活能随着变形温度和应变速率的增加而降低,高挤压铸造压力下制备的6082 铝合金的激活能更大,变形更困难,但两者在高温中低应变速率下的变形难易程度相近。