CMT Mix在铝合金电池托盘焊接中的工艺研究

马 骏,单世瑞,赵 军

伏能士智能设备(上海)有限公司,上海 201900

0 前言

随着国内外新能源汽车的迅猛发展,铝合金电池托盘作为新能源汽车动力电池的主要承载结构件,其焊接质量受到广泛关注,如图1所示。铝型材框架的焊接方法主要有MIG焊、搅拌摩擦焊、TIG焊以及激光复合焊[1],综合考虑生产效率和生产成本,现阶段自动化电池托盘焊接生产线仍以MIG焊为主。

图1 铝合金电池托盘焊接Fig.1 Aluminum alloy battery tray welding

冷金属过渡(CMT)属于一种短路过渡工艺[2],通过频率高达170 Hz的高精度马达实现焊丝回抽运动,在熔滴刚接触熔池时电流发生衰减,使熔滴在机械力的作用下几乎无飞溅地进入熔池,避免了不必要的能量损耗,整个焊接过程在送丝和回抽之间来回交替,因而热输入更低,较传统MIG焊具有焊后角变形小、飞溅低、气孔少,力学性能略有提高等优点。然而在电池托盘的焊接中,对于中等厚度的铝型材,需要电弧具有更大的热量以熔化母材,CMT因可调热输入有限并不适用于厚度大于3 mm的中厚板铝合金的焊接。CMT Mix作为CMT的一种衍生工艺,将脉冲电流融合进焊丝回抽运动中,在脉冲阶段可实现“一脉一滴”,因而在整个焊接周期内具有更大的热输入,并且Mix工艺可以通过修正脉冲阶段时间、CMT阶段电流及CMT周期,精确控制焊接热输入[3-6];同时在短路过渡阶段保留了CMT工艺飞溅少、电弧稳定的特性,短路过渡和脉冲过渡交替进行,加剧熔滴对熔池的“搅拌效应”,有利于铝合金焊缝中的气孔溢出。因此将CMT Mix工艺应用在铝合金电池托盘焊接中具有一定的指导意义。

段金龙[7]提出铝合金焊缝中气孔的形成与氢的溶解度变化密切相关,通过选择合适的焊接工艺参数、有效的气路保护和焊前清洗等措施,可控制焊缝气孔。王清涛[8]等采用CMT Mix+协同脉冲工艺研究了6063铝合金焊接接头性能,发现随着焊接速度的提升,气孔率和气孔尺寸随之增加,焊接速度的变化对焊缝抗拉强度影响较小。尹洪权等[9]从焊缝成形及焊接过程实时高速摄像两个方面分析了CMT弧长修正及电感修正对焊缝成形的影响,弧长修正和电感修正对焊缝余高影响不大,但均对焊缝熔深和熔宽产生显著影响;通过高速摄像观察看出,弧长修正对熔滴形状改变不大,而电感修正使得熔滴尺寸变大。

在上述研究结果的基础上,本文采用基于Fronius的CMT Mix焊接工艺对2.5 mm厚6061铝合金进行搭接焊试验研究,对比分析不同保护气、弧长修正、电感修正对焊缝成形的影响,以期为铝合金电池托盘的焊接工艺优化提供参考。

1 试验材料及方法

1.1 试验材料

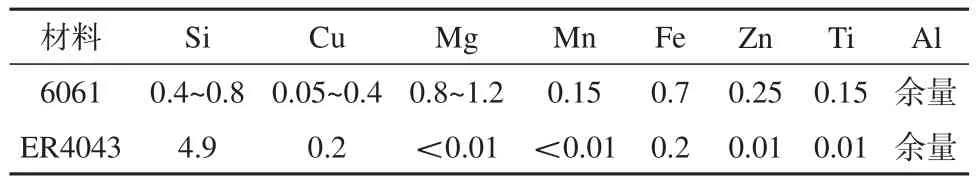

试验材料为尺寸为150 mm×50 mm×2.5 mm的6061铝合金,接头形式为搭接。填充材料为直径1.2 mm的ER4043铝合金焊丝,具有良好的润湿性和较低的开裂倾向。其化学成分和力学性能如表1、表2所示。分别采用99.99%的纯Ar和φ(Ar)70%+φ(He)30%混合气体作为保护气,流量为20 L/min。

表1 6061和ER4043铝合金化学成分(质量分数,%)Table 1 Chemical composition of 6061 and ER4043(wt.%)

表2 6061和ER4043铝合金力学性能Table 2 Mechanical properties of 6061 and ER4043

1.2 试验方法

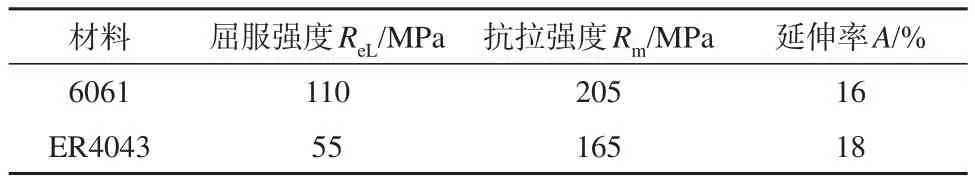

试验设备为Fronius TPS600i焊接电源和MTB 400i水冷焊枪,采用CMTMix工艺对2.5 mm+2.5 mm的铝合金进行搭接焊试验。焊前采用无水乙醇去除母材表面油污,用钢丝刷清除表面杂质。焊丝干伸长15 mm,焊枪与焊缝夹角为10°,搭接面宽度30 mm,如图2a所示。

采用控制变量法,即在相同的焊接速度、送丝速度、焊接电流的前提下,对比分析不同保护气体种类(纯Ar、φ(Ar)70%+φ(He)30%)对焊缝内部气孔形成的影响规律;在保护气体为纯Ar的条件下研究CMT Mix弧长修正、电感修正对焊缝成形及内部气孔的影响规律。设置焊缝长度恒定为100 mm,截取焊缝中间位置30 mm并观察其纵向截面上的内部气孔,如图2b所示。每组参数各取2个样件,分别用于焊缝熔深测量和内部气孔测量。

图2 搭接焊缝示意Fig.2 Schematic diagram of lap joint

基于前期的焊接工艺验证,对于2.5 mm厚铝合金CMT Mix搭接焊,设定的焊接参数为:送丝速度6 m/min、焊接电流125 A、焊接电压17.9 V、高能量时间修正为0、低能量时间修正为+5、低能量修正为+3时,焊缝成形良好。10组不同的参数修正如表3所示,弧长修正的调节区间是[-10,10],0时为初始值,-10代表弧长被压低的程度,+10代表弧长被拉长的程度。

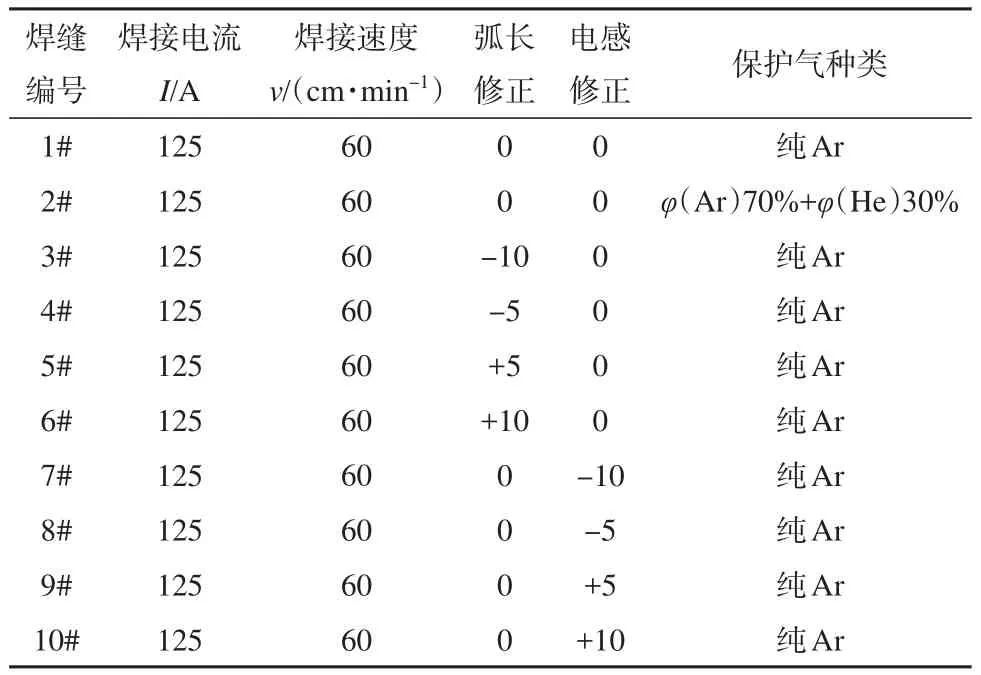

表3 焊接工艺参数Table 3 Welding parameters

2 试验结果及分析

2.1 不同保护气对焊缝成形的影响

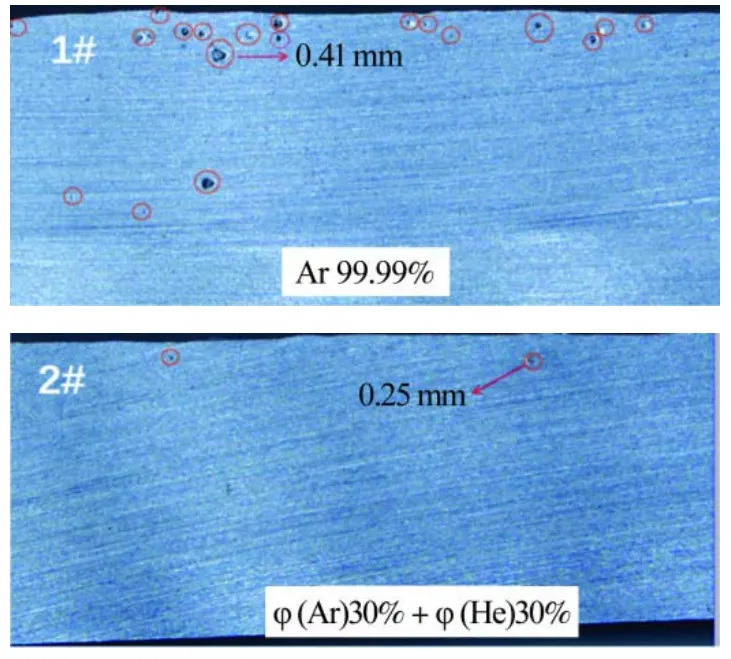

采用相同的焊接参数,弧长修正和电感修正均为0,对比分析99.99%Ar和φ(Ar)70%+φ(He)30%两种不同的保护气对焊缝内部气孔的影响。结果发现,在Ar保护气加入30%的He时,焊缝气孔数量和孔径均大幅降低,气孔数量由19降低至2,最大孔径由0.41 mm降至0.25 mm,如图2所示。这是因为自然环境下He的密度约为Ar的10%,但导热性接近Ar的10倍,当Ar气中加入30%的He时,混合气的导热性相较于纯Ar更高,使得传递至熔池中的热量更多,有利于熔池中气孔的溢出,因此,He的加入对铝合金焊缝的气孔溢出具有促进作用。但是氦气价格过于昂贵,成本效益低,在电池托盘实际的焊接生产过程中尚未普及,目前仍采用高纯Ar作为铝合金电池托盘的焊接保护气。

图3 不同保护气体对焊缝内部气孔的影响Fig.3 Effect of different protect gas on the inner weld pore

2.2 弧长修正对焊缝成形的影响

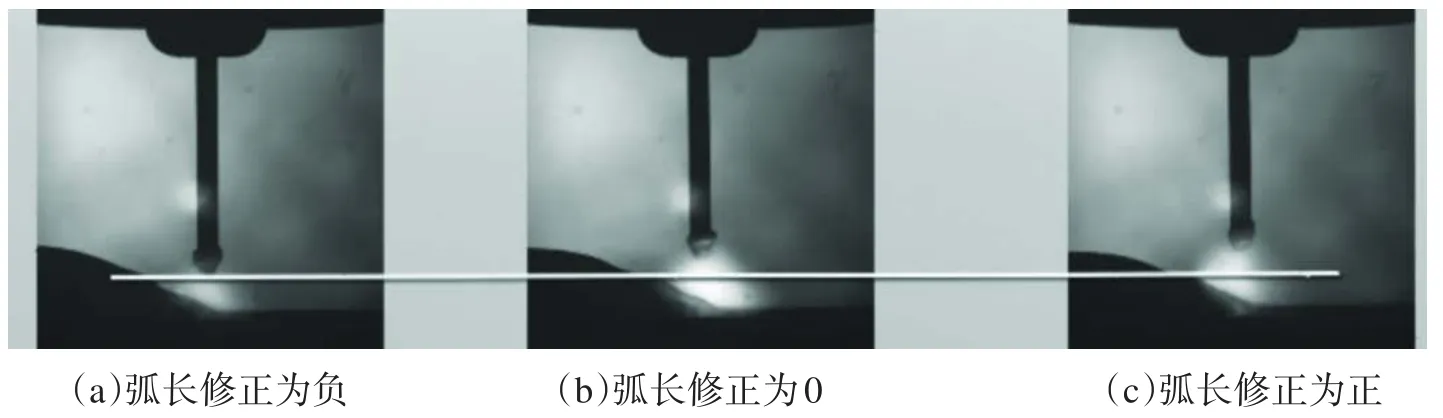

CMT Mix弧长修正是通过调节电弧燃烧阶段的电弧长度进而改变电弧特性,如图4所示。当弧长修正为0时,弧长为默认值,如图4b所示;弧长修正为负向调节时,电弧压低,电弧燃烧时弧长变短,如图4a所示;弧长修正为正向调节时,电弧拉长,如图4c所示。

图4 弧长修正Fig.4 Arclength correction

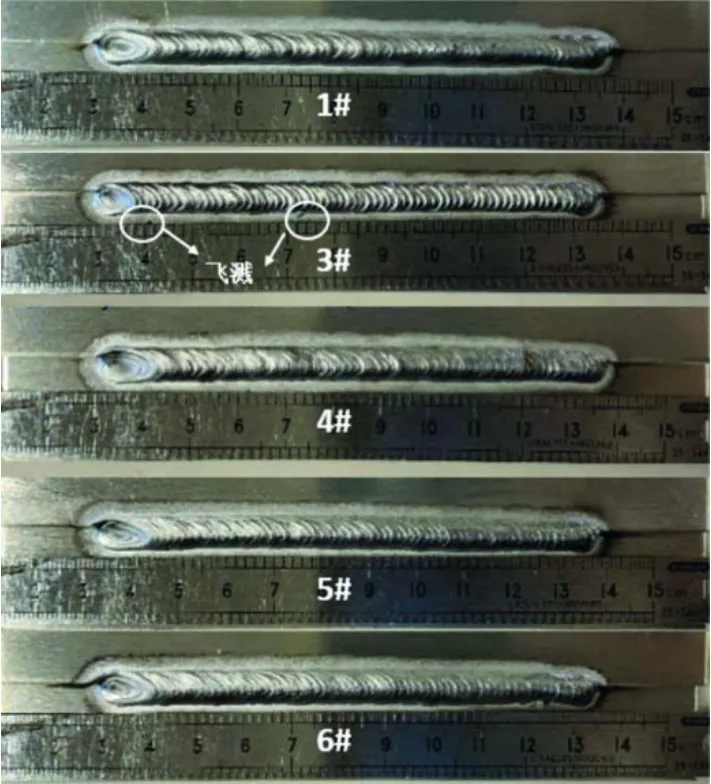

CMT Mix弧长修正分别为0、-10、-5、+5、+10时的1#、3#、4#、5#、6#焊缝宏观形态如图5所示。可以看出,当弧长修正调至-10时,弧长最短,短路过渡不稳定,3#样件出现明显飞溅;当弧长修正调至+10时,弧长最长,电弧空间增大,电弧力减小,6#样件焊缝饱满,余高略高。

图5 弧长修正对焊缝宏观形态的影响Fig.5 Influence of Arclengthcorrection on macroscopic shape of welds

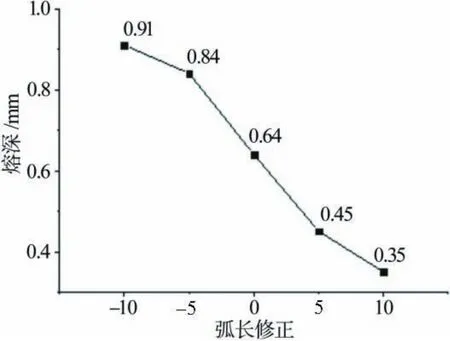

2.2.1 弧长修正对熔深的影响

在CMT Mix工艺中,弧长修正主要体现在弧长和熔滴过渡频率的变化。按T/CWAN标准取100 mm焊缝中点作为切片位置,对弧长修正样件进行熔深测量,结果如图6所示。弧长修正为0时,下板熔深为0.64 mm,弧长正向修正为+5、+10时,熔深分别减少至0.45 mm、0.35 mm;弧长负向修正为-5、-10时,熔深增加至0.84 mm、0.91 mm。

图6 CMT Mix弧长修正对熔深的影响Fig.6 Effects of CMT Mix Arclength correction on the penetration

分析认为,CMT Mix弧长正向修正时,CMT阶段增加了短路过渡周期内的焊丝回抽时间,降低了电弧燃烧时的送丝速度,导致弧长变长;脉冲过渡阶段则通过缩短杆伸长进行弧长修正,因此整个CMT Mix的过渡周期内弧长正向调节时弧长变长,电弧空间变大,电弧压力减小,导致传输到母材上的热量不足以熔化更深的母材,因此焊缝熔深减小。CMT Mix弧长负向修正时,修正原理与正向修正相反,电弧热量集中在更小的弧柱空间内,电弧压力增大,因而可以熔化更深的母材。

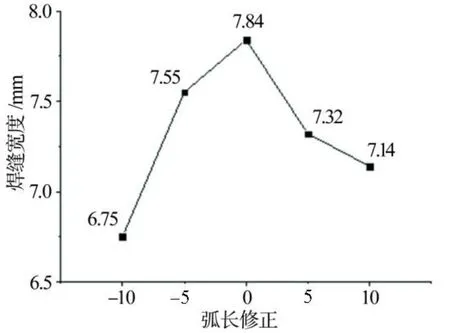

2.2.2 弧长修正对焊缝宽度的影响

CMT Mix弧长修正对焊缝宽度的影响如图7所示。CMT Mix弧长修正为0时,搭接焊缝宽度为7.84 mm,随着弧长正向修正为+5、+10时,焊缝宽度分别减少至7.32 mm、7.14 mm;弧长负向修正-5、-10时,焊缝宽度分别减少至7.55 mm、6.75 mm,即弧长修正为0时焊缝宽度最宽,正/负向修正均会使焊缝宽度减小。

图7 CMT Mix弧长修正对焊缝宽度的影响Fig.7 Effects of CMT Mix Arclength correction on weld width

这是因为CMT Mix弧长正向修正时,CMT阶段弧长变长,熔滴过渡频率降低,因而送丝速度减小,热输入降低,使得焊缝变窄;脉冲阶段,弧长和电压增加,送丝速度未发生变化,对焊缝宽度无明显影响,因此CMT Mix正向弧长修正时,整体上焊缝因热输入减小变窄。CMT Mix弧长负向调节时,CMT阶段缩短了焊丝的回抽时间,增加了电弧燃烧时的送丝速度,但较高的送丝速度要在即将发生短路过渡时实现匀速回抽,会导致熔滴过渡时间变长,电弧燃烧时间变短,相应地又会导致送丝速度和过渡频率再次降低,此时一元化调节机制的TPSi焊机焊接电流随着送丝速度的降低而减小,因而热输入减小;脉冲阶段,弧长变短,电压降低,送丝速度未发生变化,对焊缝宽度无明显影响,因而,CMT Mix负向弧长修正时,整体上焊缝因热输入减少变窄。综上可知,CMT Mix工艺的焊缝宽度主要受CMT阶段的短路过渡影响,与脉冲过渡无明显关系,弧长无论是正向修正还是负向修正均会导致焊缝宽度减小。

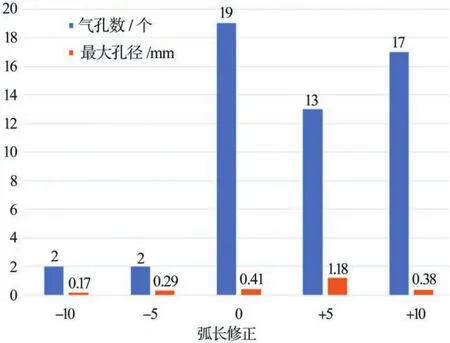

2.2.3 弧长修正对焊缝内部气孔的影响

CMT Mix弧长修正对焊缝内部气孔的影响如图8所示。以氩气作为保护气,当弧长修正为0时,30 mm范围内焊缝截面气孔数量为19个,最大孔径为0.41 mm;弧长正向修正时,气孔数量变化不大,孔径呈现忽大忽小的不稳定性;弧长负向修正时,气孔数量降至2,气孔直径降至0.3 mm以下。这是因为弧长负向修正导致电弧压低,短路过渡时加剧了电弧与熔池的“搅拌效应”,脉冲过渡阶段较高的热量有助于焊缝内部的气孔溢出,因此CMT Mix弧长负向修正可以有效抑制气孔的产生与长大。

图8 CMT Mix弧长修正对焊缝内部气孔的影响Fig.8 Effects of CMT Mix Arclength correction on inner pores

2.3 电感修正对焊缝成形的影响

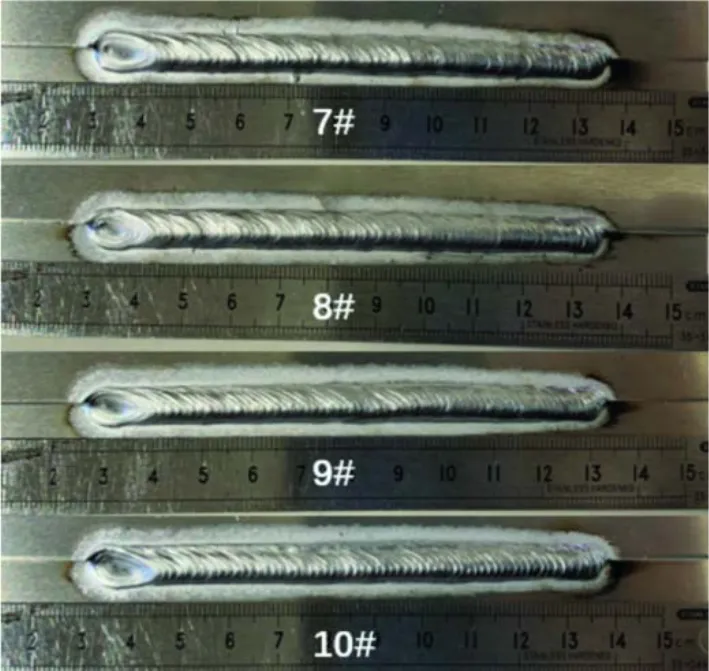

CMT Mix电感修正主要表现为脉冲阶段的能量调节,对CMT阶段无明显作用,因而对焊缝宽度无明显影响。电感修正分别为-10、-5、+5、+10时的7#、8#、9#、10#样件焊缝宏观形态如图9所示,当电感修正调至-10时,脉冲频率加快,电弧声音尖锐,焊缝余高最低;当电感修正调至+10时,电弧柔软,鱼鳞纹更加清晰,焊缝余高最高。

图9 电感修正对焊缝宏观形态的影响Fig.9 Influence of dynamic correction on macroscopic shape of welds

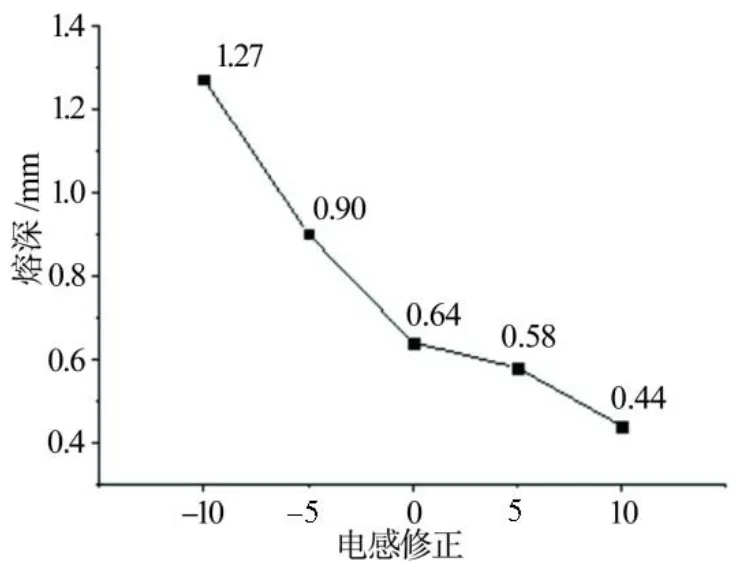

2.3.1 电感修正对焊缝熔深的影响

CMT Mix电感修正对熔深的影响如图10所示,随着电感修正从-10至+10,焊缝熔深呈现递减趋势。电感修正为0时,下板熔深为0.64 mm,当电感修正调至-10、-5时,熔深升至1.27 mm、0.90 mm,明显高于弧长负向修正对熔深的改善效果;当电感修正调至+5、+10,熔深分别降至0.58 mm、0.44 mm。这是因为电感负向调节时,脉冲频率增加,脉冲阶段的基值电流升至峰值电流、峰值电流降至基值电流的时间缩短,因而熔滴尺寸更小,熔滴过渡频率更快,电弧压力更大,电弧更硬,能量更集中,因而焊缝熔深更大;反之,电弧变软,熔深减小。

图10 CMT Mix电感修正对熔深的影响Fig.10 Effects of CMT Mix dynamic correction on penetration

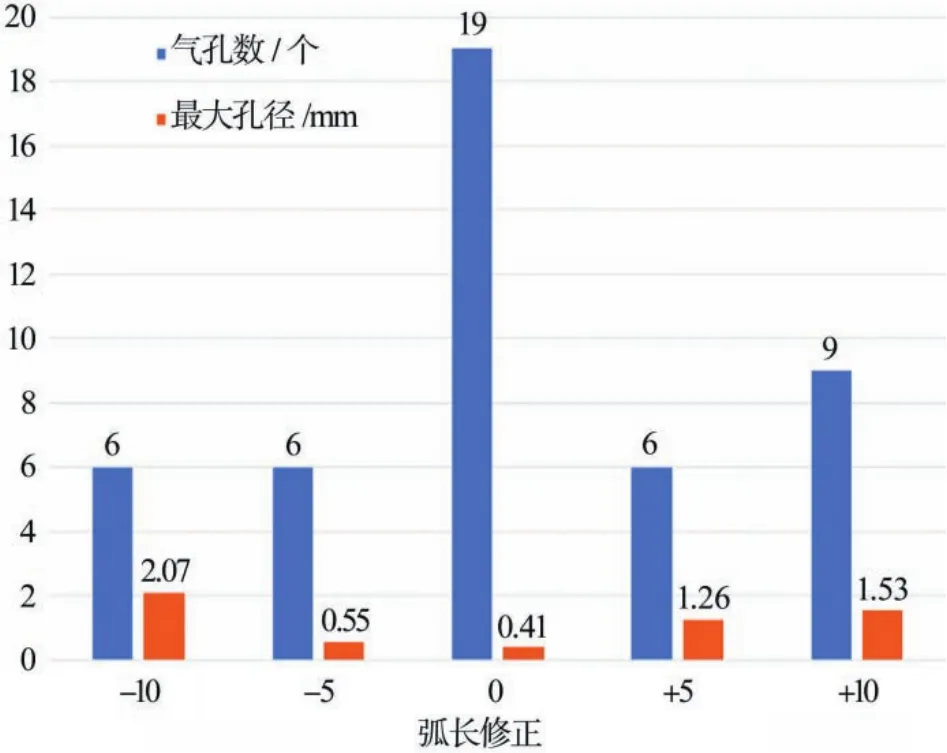

2.3.2 电感修正对焊缝内部气孔的影响

CMT Mix电感修正对焊缝内部气孔的影响如图11所示,无论电感正向或负向调节,气孔数量均明显下降,但孔径大小呈现一定的不规则性,最大可达2.07 mm。这是因为电感修正仅改变脉冲阶段的能量,高低能量交替变快或变慢,均导致大孔径的气孔在焊缝内部不断长大来不及溢出。

图11 CMT Mix电感修正对焊缝内部气孔的影响Fig.11 Effects of CMT Mix dynamic correction on inner pores

3 结论

(1)CMT Mix工艺结合了精确可控的CMT过渡和脉冲过渡,飞溅小,高低能量交替输入,热变形小,对铝合金电池托盘焊接具有一定的指导意义。

(2)在使用φ(Ar)70%+φ(He)30%的保护气时,焊缝内部气孔数量大幅减少,保护效果明显优于纯Ar,但He的成本太高影响其在实际中的应用。

(3)CMT Mix弧长正向修正时熔深减小,气孔倾向增大,负向修正时熔深增大,气孔数量和尺寸明显降低。CMT Mix弧长修正为0时焊缝宽度最大,无论正向或负向调节,焊缝宽度均减小。

(4)CMT Mix电感修正正向修正时熔深减小,负向修正时熔深增大,且电感修正对熔深的改善效果优于弧长修正;电感修正对气孔无明显影响。

(5)CMT Mix工艺现已有效解决了4系铝合金焊接的气孔问题,但对于加入Si元素的5系铝合金母材,仅凭工艺修正仍无法完全消除因熔池流动性差导致的焊缝内部H2气孔。5系铝合金焊接的关键在于焊前排查一切可能的H2来源(母材表面、焊丝、保护气、冷却水管路等)并进行化学清洁,调整CMT Mix高低能量比例,使得气孔在熔池冷却与气孔溢出之间达到动态平衡。