核电小孔径深孔管板的加工

林黎锋

(西安核设备有限公司,陕西 西安 710021)

1 引言

随着现代工业的发展,采用高精度小孔径厚管板的产品越来越多。按传统方法加工,只能采用接长麻花钻,这样,不仅加工精度低、表面粗糙度差,加工效率低、操作劳动强度大,质量难以保证,而且很容易引起“堵屑”或折断钻头,孔越深排屑就越困难。

我们为秦山二期扩建工程热交换器加工的管板,材料为00Cr19Ni10锻件,管板厚度为125 mm,要求加工178-孔,管孔排列形式为等边三角形排列,孔心距15 mm,管孔粗糙度Ra3.2。管孔严格垂直于管板平面,其垂直度允差为0.1 mm。

2 加工

(1)根据加工精度,选择德国进口的数控深孔钻BW320-1-1200NC进行加工。

深孔钻导向套的加工:内径尺寸比钻头外径尺寸大0.005~0.010mm,以便获得高精度定位(见图1)。

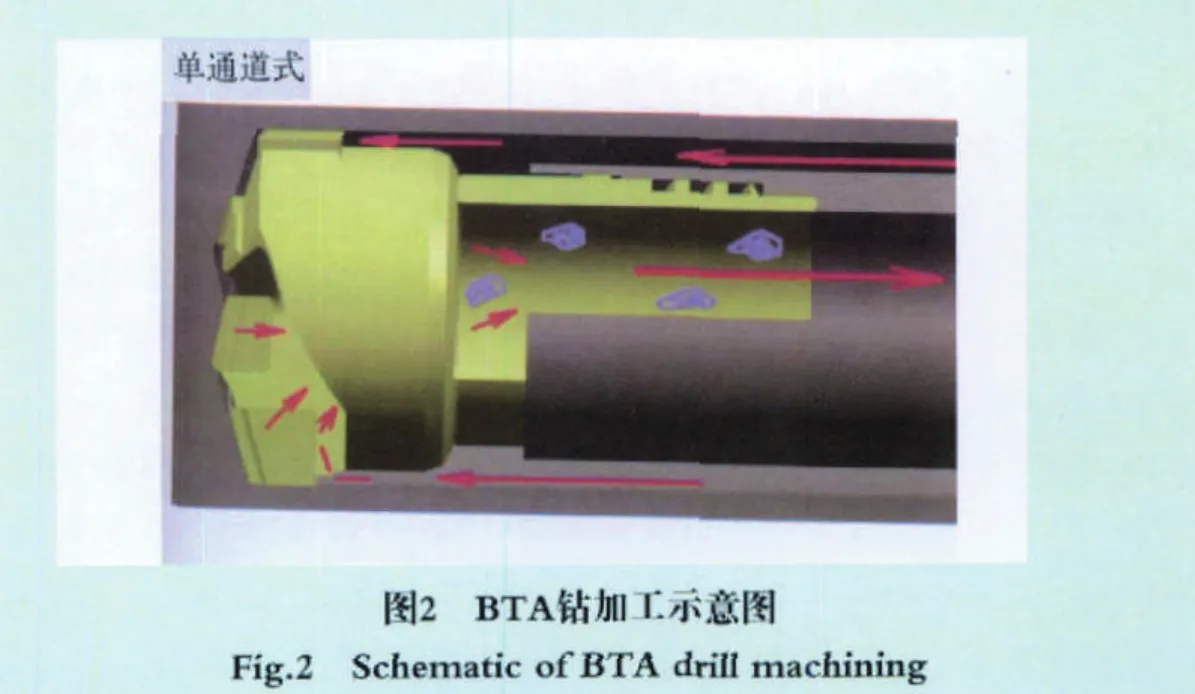

(2)采用等厚试板,用枪钻试钻。加工出的管孔椭圆度超差,管孔表面质量差。为此,换用BTA钻内排屑方法钻孔,BTA钻直径φ10.34 mm。BTA钻加工示意图见图2。

(3)BTA内排屑方法钻孔不利因素和解决办法。

1)不利因素

不能直接观察到刀具切削的情况,操作时只能靠听声音、观察铁屑。

切削热量只能依靠冷却油来带走。

排屑困难,如遇阻塞则会引起刀具损坏,必须选择合理的切削用量,以保证断屑及排屑通畅。

加工时,孔易偏斜,刀具、进液器结构上应有导向措施与装置。

2)解决办法

利用机床功能,在看不到刀具切削的情况下,利用观察机床扭矩、设定切削液的压力和流量来判断排屑与刀具磨损的情况。一旦机床扭矩升高,则在钻完该孔后,停机床观察刀具情况。

切削热量靠冷却油带走。我们在冷却油箱部分加设了切削液的冷却管道,增加散热。

合理选择切削用量,以保证断屑及排屑通畅。

经过试钻,我们采用的切削用量为主轴转速1500 r/min,进给量35 mm/min。

3 结果

加工后孔径尺寸为φ10.375~φ10.355 mm,管孔椭圆度全部小于0.01 mm,管桥尺寸都稳定在4.6 mm,符合图纸要求。

[1] 陆剑中,等编.金属切削原理与刀具[M].北京:机械工业出版社,2003.

[2]傅广义.BTA深孔钻的合理使用[M].北京:机械工业出版社,2002(11).