冲焊检具精度检测常见问题分析及解决方案

文/方银胜,盛明军·奇瑞汽车股份有限公司

冲焊检具精度检测常见问题分析及解决方案

文/方银胜,盛明军·奇瑞汽车股份有限公司

检具作为测量和评价零件尺寸质量的专用检验设备,在汽车车身开发前期起着相当重要的作用,国内大部分汽车制造公司,都把检具视为一种特殊计量工具来进行精度控制,按周期进行精度校准。

方银胜, 工装工程师,从事工装(模具/检具/夹具)方面项目管理工作,2013年被评为奇瑞乘用车公司“10大劳动模范”,发表省级以上论文5篇,曾主控参与公司级压合质量提升项目等。

从 21世纪初开始,由于国家政策扶持和汽车市场的大量需求,造就了汽车行业发展的黄金时段,伴随汽车制造业的快速发展,专用检测检具和三坐标测量设备得到迅速发展应用,随着汽车制造业的整体发展,检具能够根据有效的产品图纸和CAD数据来合理地测量零件的所有参数,并可以对零件上的某些极其重要的功能性尺寸进行数值检测。

精度校准

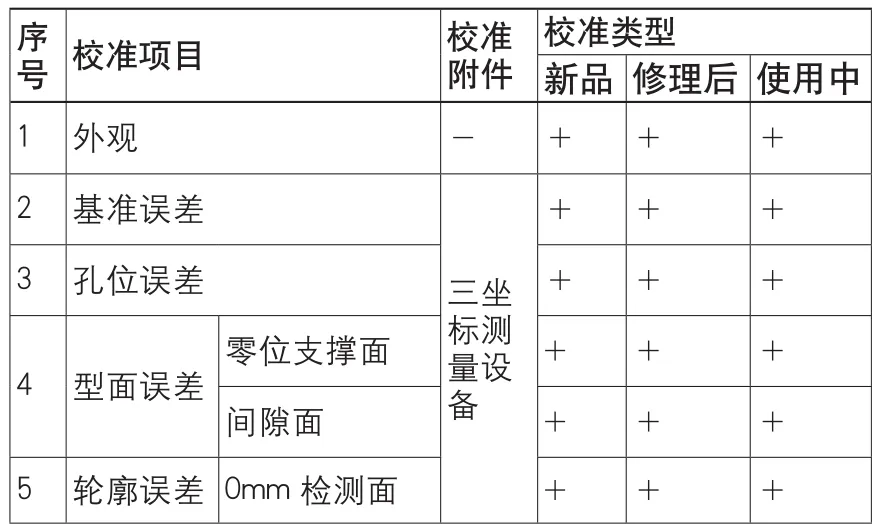

利用检具的标准尺寸模型(检具数模或产品数模)与检具实物比对的方法进行比较测量称为精度校准,冲焊专用检具的校准项目见表1。

表1 冲焊专用检具的校准项目

外观

通过目视观察外观缺陷。

基准误差

通过测量软件对测量基准面进行平面度和垂直度评定。

孔位误差

将待检检具的数模或产品数模导入计算机,并按照检具铭牌上的基准坐标值建立坐标系,根据检具数模或产品数模对检具上所有的定位孔、检测孔进行检测。

型面误差

按照检具数模或产品数模对检具上的所有零位支撑面进行全部检测,每个零位支撑面选点不少于2个。周期校准的检具,如检具本体标识测量点,需在测量点附近检测;如检具本体无测量点,则平滑面以50~100mm间距进行抽点检测;形状复杂面以低于50mm间距抽点检测,检测点要能够体现检具的形状特征。

轮廓误差

对0mm检测面进行抽点检测,对于周期校准的检具,如检具本体标注测量点,则在测量点附近抽点检测;如检具本体无测量点,则平滑面以50~100mm间距进行抽点检测;形状复杂面以低于50mm间距抽点检测,检测点要能够体现检具的形状特征。

测得数据与检具数模或产品数模理论值进行比较,根据《计量要求登记表》来给定所测项目的公差标准,校准项目满足《计量要求登记表》中的公差要求方可判为合格,反之则判为不合格。

检具精度校准常见问题诊断

将检具周期校准遇到的问题进行归纳分析,总结出检具检测常见问题并提出问题解决方案。

轮廓误差

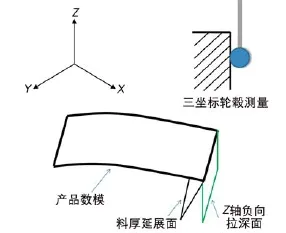

检具数模一般当成资料存档,因此检具校准大多数用产品数模来检测,当产品轮廓出现负角时,三坐标测量软件以料厚延长面为理论值进行检测,而检具制造采用整车坐标系(X/Y/Z轴)拉深加工,此时检测结果就会因为理论出现偏差,负角越大或距离棱边取点越远,检测结果偏差就会越大。这就是所谓的轮廓误差,如图1所示。

图1 轮廓测量示意图

当测量发现轮廓存在负角时,依据整车坐标系(X/Y/Z轴)对产品数模进行轴向拉深,拉深后数模导入三坐标测量软件进行检测即可解决此问题。

图2所示为对A车型发盖内板检具进行精度校准轮廓超差的结果。其中,PL3_16点的标称值与测量值数据如表2所示。对PL3_16点进行检查发现轮廓延长面与Z轴反向延伸面存在18.421°角,当轮廓面延展20mm时,测得延伸测量点距离理论位置为6.320mm,如果按照图2所示轮廓公差±0.500mm,可以初步得出采用产品数模延伸面距离轮廓20mm检测的检具精度值超差约为 6.320-0.500=5.820mm。

图2 发盖内板轮廓部分标定结果

表2 PL3_16点的标称值与测量值数据 /mm

对轮廓存在负角的面依据整车坐标系进行Z向拉深20mm后同样测得PL3_16投影点,结果各轴向偏差大大缩小,整体超差为0。

型面误差

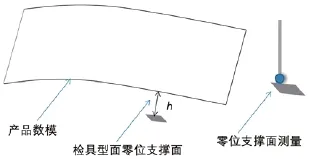

当使用产品数模三坐标标定料厚取值错误时,就会造成理论取值错误,从而导致测量整体偏差。图3所示是型面零位支撑面的测量示意图。

图3 型面零位支撑面测量示意图

图4所示为对B车型发盖外板检具精度零位支撑面超差的测量结果。对图4测量点PZ_17~PZ_20的测量结果进行检查发现,超差均出现在Z轴负向。其中,PZ_17点的标称值与测量值数据如表3所示。对PZ_17测量点进行分析,发现发盖外板料厚取0.9mm,而产品料厚为0.6mm,理论值存在0.3mm的偏差。设置产品料厚0.6mm进行型面检测,PZ_17点零位支撑面测量结果显示X、Y、Z轴的偏差分别降为0.117mm、0.015mm、-0.25mm,而超差均为0。

表3 PZ_17点的理论值与测量值数据 /mm

基准误差

基准作为检具精度校准之基础,检具检测的所有点都是参考基准来实现的,因此当检具基准存在问题时,会直接影响到检具精度校准甚至无法检测,通常会出现以下几种情况。

⑴基准不统一。这样测量的数据往往存在较大差异,检测结果对比性差。

改进措施:为了减少因基准建立方法不同造成的精度检测偏差,检具检测时统一采用“3-2-1”法建立坐标系,保证自检、预验收、终验收、周期性精度校准方法一致。

⑵某一轴向整体偏差。当检测报告表现为绝大多数检测轮廓、型面往一个轴向整体偏差且偏差值近似时,这时可以认为基准值存在问题。

改进措施:将基准值反方向调整一个值,调整量依据测量结果来定,这时调整后的结果会在三坐标测量软件中体现,如果超差问题消除,说明调整基准值有效,这时再对铭牌基准值进行更改,就可解决此问题。

⑶当检具无基准值或基准值位置与实际位置差异很大时,利用基准来标定检具已无法实现,由于拟合基准比较繁杂,大部分三坐标精度校准会直接认定检具不合格。

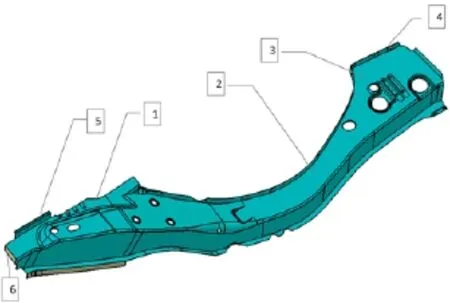

改进措施:利用产品数模对比检具实物,取产品轮廓上已知6个点(3点确定高度方向,2点确认一轴向,最后1点确认另一个轴向),这时三坐标测量软件拟合检具到理论状态,可以进行测量标定。如图5所示,某B车型纵梁由于时间较长检具铭牌丢失无基准值,这时利用6点拟合法进行测量,需要注意的是6点拟合法选取的点,需要取型面上完好位置,且点位置分散。

图5 三坐标测量结果显示X向整体偏差约0.02~0.23mm

检具轮廓与产品图纸不符

通常这种情况出现在产品设变而检具未设变,检具本体与产品差异明显,这时只需要对检具进行相应设变维修,就能解决此问题。

结束语

造成检具测量数据偏差的原因有很多,以上只是列举了几种出现频率较高的情况,各种因素都有可能造成检测结果偏差,这就需要检测人员具备一定专业技能,关注测量过程每个细节,才能高质量的完成检测任务,正确地反映出检具实际精度。本文是笔者工作中经验的积累,对于用三坐标测量机进行检具校验和鉴定涉及到的误差问题分析改进,提供了一定的参考价值。