单片集成微型气相色谱芯片研究

田博文 冯 飞 赵 斌 罗 凡 杨雪蕾 周海梅 李昕欣

1(中国科学院上海微系统与信息技术研究所 传感技术国家重点实验室, 上海200050)2(中国科学院大学,北京100049)

1 引 言

气相色谱自出现以来,经过近几十年的飞速发展,已经成为分析领域不可或缺的重要技术,广泛应用于制药、石油勘探、环境监测、物质提纯和常规的有机化合物分析等领域[1],由于其高效且快速的分析能力,气相色谱仪器具有巨大的市场前景。在商业化气相色谱仪中,色谱柱和检测器都具有较大的体积,为了方便地控制各模块温度的稳定,这些色谱仪都会采用体积较大的箱体以实现温度控制,导致了仪器体积大、质量重、功耗高和运输携带困难等一系列问题[2]。近年来,越来越多的领域都开始应用色谱分析技术,为了适应检测要求和环境的变化,气相色谱仪微型化已成为了必然趋势,体积更小、功耗更低是气相色谱仪的未来发展趋势。

近年来,微机电系统(Micro-electro-mechanical systems,MEMS)技术的应用大幅减小了色谱柱和检测器等气相色谱核心器件的体积[3~5]。在此基础上,越来越多的研究机构致力于将这些分立器件集成在一起,制造性能优越、便携性高的集成式微型气相色谱芯片[6,7]。2005年,美国密歇根大学无线集成微系统中心设计制造了第一代混合集成式微型气相色谱(Micro gas chromatography,μGC)芯片,通过石英玻璃毛细管将微色谱柱和化敏电阻检测阵列连接固定在带有微沟道的硅玻璃键合衬底上[8]。该芯片具有较快的分离检测速度,但芯片内连接不同器件的微管道会增大色谱系统的死体积,并造成气体组分的冷凝聚集,会严重影响芯片的分离检测性能。随后的堆叠结构混合集成芯片[9,10],分离性能虽有所提升,但不同层级间的微管道仍会造成气体组分的冷凝。此外,堆叠封装工艺难度较高,会降低器件的成品率和稳定性。2009年,Kaanta等[11]实现了微热导检测器(Micro thermal conductivity detector,μTCD)和微色谱柱的单片集成,热敏结构被制作在微色谱柱的沟道出口顶端,贴合在玻璃盖板的内表面。与混合集成式μGC芯片相比,单片集成结构工艺简单,芯片无需毛细管与连接器,有效减少了色谱系统的死体积,进一步提高了芯片的分离检测性能。2012年,Narayanan[12]等设计制造了两端口单片集成μGC芯片,在微色谱柱的沟道出、入口处制作了4个非悬浮式热敏电阻结构,分别作为芯片的参考电阻和测量电阻,这使得读出信号值比单臂电桥结构增大一倍。在上述两种单片集成μGC芯片中,热敏结构与玻璃盖板直接接触,电阻产生的热量会通过玻璃传导到外界环境,这会大幅降低μTCD的灵敏度。2013年,他们又采用高温退火金属薄膜工艺制造了弹簧卷曲结构的悬浮型μTCD,并应用在集成μGC芯片中[13]。该结构具有良好的绝热性能,但由于缺少稳固的支撑层,在较大的气体流速条件下,器件易发生机械振动,产生机械噪声。

μTCD具有较宽的检测范围,且制作工艺相对简单,与MEMS工艺兼容性较强,因而特别适合基于MEMS工艺进行微型化。在上述几种单片集成μGC芯片中,非悬浮型μTCD[11,12]的顶部与玻璃盖板相贴合, 绝热性能较差; 而悬浮型μTCD[13]由于缺少稳固的支撑层, 鲁棒性较差,器件易产生机械噪声。

为了解决这些问题,本研究提出了一种具有稳固支撑层的悬浮型μTCD结构,通过MEMS工艺将其制作在微色谱柱沟道的出、入端口处,实现了单片集成。此μTCD的电阻支撑层为交叉网状结构,由12个锚点连接固定在色谱柱沟道的侧壁上, 一方面热敏结构并未与玻璃盖板和底层硅接触,有利于提高热敏结构的隔热性能;另一方面,稳固的支撑结构降低了气流变化对热敏结构的影响,有利于降低器件的机械噪声。此外,本研究还在高深宽比的微沟道内涂覆了一层高比表面积的介孔二氧化硅纳米颗粒(Mesoporous silica nanoparticles,MSN)作为固定相,提高了集成芯片的分离性能。

2 实验部分

2.1 仪器与试剂

场发射扫描电子显微镜(Magellan 400,美国FEI公司),加速电压2和15 kV;GC128色谱分析仪(Inesa Analytical Instrument公司)。正硅酸乙酯(Tetraethoxysilane, TEOS)、HCl(36.5%,w/w)、二甲基硅油(Polydimethylsiloxane, PMX-200,GC,粘度~350 mPa)、乙醇(美国Aladdin公司);十六烷基三甲基溴化铵(Cetyltriethylammnonium bromide, CTAB,美国Sigma-Aldrich公司);待测气体组分(C1~C4,浓度0.5%,上海神开气体技术有限公司)。

2.2 实验方法

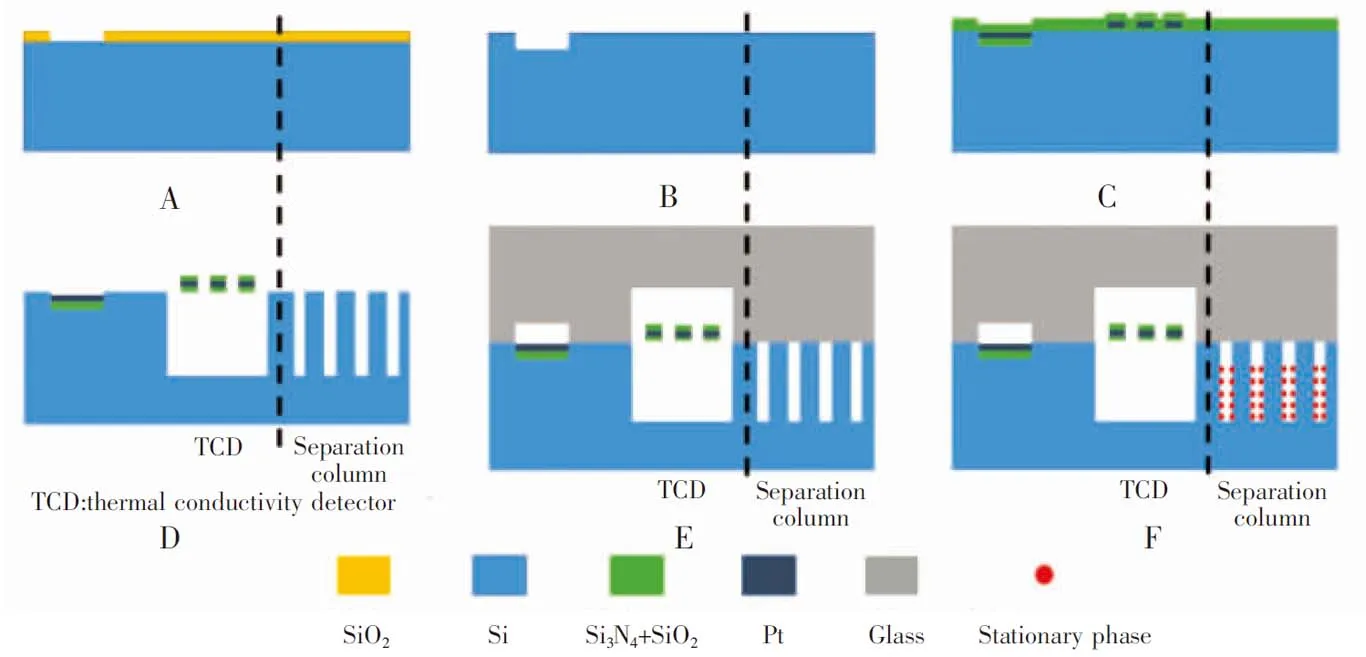

2.2.1单片集成式μGC芯片的结构单片集成式μGC芯片由μTCD和μGC色谱柱构成, 芯片尺寸为4.7 cm×3.1 cm,厚度为1 mm(硅片厚500 μm,玻璃盖板厚500 μm)。如图1所示, μGC色谱柱的沟道为半填充结构,整体布局为蛇形,每条沟道长0.033 m,沟道总数为61条,忽略转角的弧长,芯片总长为2 m,沟道的深度与宽度分别为300 μm和250 μm; μTCD由两个参考电阻和两个测量电阻构成,热丝电阻基于MEMS工艺制造,其线宽为4 μm。电阻由氮化硅薄膜结构支撑悬浮在微色谱柱的进、出口处,这些电阻共同构成了一个“四臂”的惠斯通电桥,其检出信号是常用“双臂”电桥的两倍。

图1 单片集成μGC芯片的结构与沟道内热敏电阻的排布Fig.1 Structure of monolithic integrated micro gas chromatography (μGC) chip and location of thermistors in micro channel

2.2.2单片集成式μGC芯片的制造过程单片集成式μGC芯片的制造过程如图2所示。 (A) 在(100)晶向的硅片表面氧化一层500 nm的二氧化硅阻挡层,光刻显影后,用缓冲氧化刻蚀(Buffer oxide etcher,BOE)溶液图形化二氧化硅层。(B) 以剩余的二氧化硅层做掩膜,用KOH溶液腐蚀暴露的硅,腐蚀深度为3.45 μm,形成芯片的金属引线区域,之后用BOE溶液去除剩余的二氧化硅。(C) 首先采用等离子体增强化学气相沉积法(Plasma enhanced chemical vapor deposition,PECVD)生长800 nm的氮化硅,作为电阻的支撑层;然后溅射铂金属薄膜层,并通过离子束刻蚀形成铂电阻,至此,热敏电阻结构及金属引线互连结构图形化完成;最后再次通过PECVD法沉积800 nm的氮化硅。(D) 通过反应离子刻蚀技术(Reactive ion etching,RIE)去除多余的氮化硅,形成交叉网状结构的支撑层;然后,采用深反应离子刻蚀技术(Deep reactive ion etching,DRIE)完成色谱柱微沟道的刻蚀,并通过各向同性刻蚀去除支撑层下方的硅,完全释放μTCD结构。(E) 通过磁控溅射仪在500 μm厚的玻璃表面溅射一层50 nm厚的铬金属粘附层和200 nm的金掩膜层,光刻图形化后,用铬腐蚀液和KI溶液去除部分掩膜层,漏出玻璃的待腐蚀区域;用配制好的玻璃腐蚀液(HCL和HF的混合溶液)在水浴加热30℃的环境下腐蚀玻璃;最后,去胶并去除剩余的掩膜层,采用阳极键合工艺将腐蚀好的玻璃与硅片键合,形成密封的微沟道和微热导池。(F)采用静态涂覆法涂覆固定相。

图2 单片集成μGC芯片的工艺流程:(A) 氧化与光刻; (B) KOH溶液刻蚀体硅; (C) PECVD沉积氮化硅,溅射铂并图形化,再次沉积氮化硅;(D) RIE和DRIE刻蚀,形成微色谱柱和μTCD结构; (E) 阳极键合; (F) 静态涂覆固定相Fig.2 Workflow for fabrication of monolithic integrated μGC chip: (A) oxidation and photolithography; (B) Pre-etching of silicon by KOH solution; (C) depositing silicon nitride by plasma enhanced chemical vapor deposition (PECVD), sputtering Ti/Pt and photolithography, depositing silicon nitride again; (D) forming micro thermal conductivity detector (μTCD) and micro separation column (μSC) by reactive ion etching (RIE) and deep reactive ion etching (DRIE); (E) anodic bonding; (F) process of static coating

2.2.3MSN的制作与固定相的涂覆溶胶-凝胶法制备MSN主要包括前驱体的水解、表面活性剂的自组装和表面活性剂的去除3个步骤[14]。首先,将50 mL乙醇、50 mL TEOS、4.14 mL去离子水和1 μL HCl(36.5%,w/w)混合加热至60℃;然后,在溶液中加入16.6 mL去离子水和76 μL HCl(36.5%,w/w),在室温下搅拌15 min,并在50℃的水浴环境下保持15 min;最后,加入250 mL乙醇和8.4 g CTAB粉末,在室温下搅拌1 h,随后将溶液倒入培养皿并静置48 h,待溶剂挥发后,550℃煅烧8 h,除去表面活性剂,最终形成多孔结构的白色结晶体。

MSN的涂覆过程: 将MSN结晶研磨成粉末,取20 mg与10 mL酒精混合,超声振动4 h;在常温下采用静态涂覆法将混合液注满单片集成μGC芯片的微沟道[15],用固化后的聚二甲基硅氧烷胶体封住μGC芯片的一端,放入50℃的真空烘箱中,静置48 h。

PDMS的涂覆过程: 将400 μL PDMS溶于10 mL 正戊烷中,振荡摇匀后,采用静态涂覆法将溶液注满微色谱柱芯片的微沟道内,用固化后的聚二甲基硅氧烷胶体封住微色谱柱芯片的一端,放入50℃的真空烘箱中,烘干48 h。

3 结果与讨论

3.1 单片集成式μGC芯片的微观结构

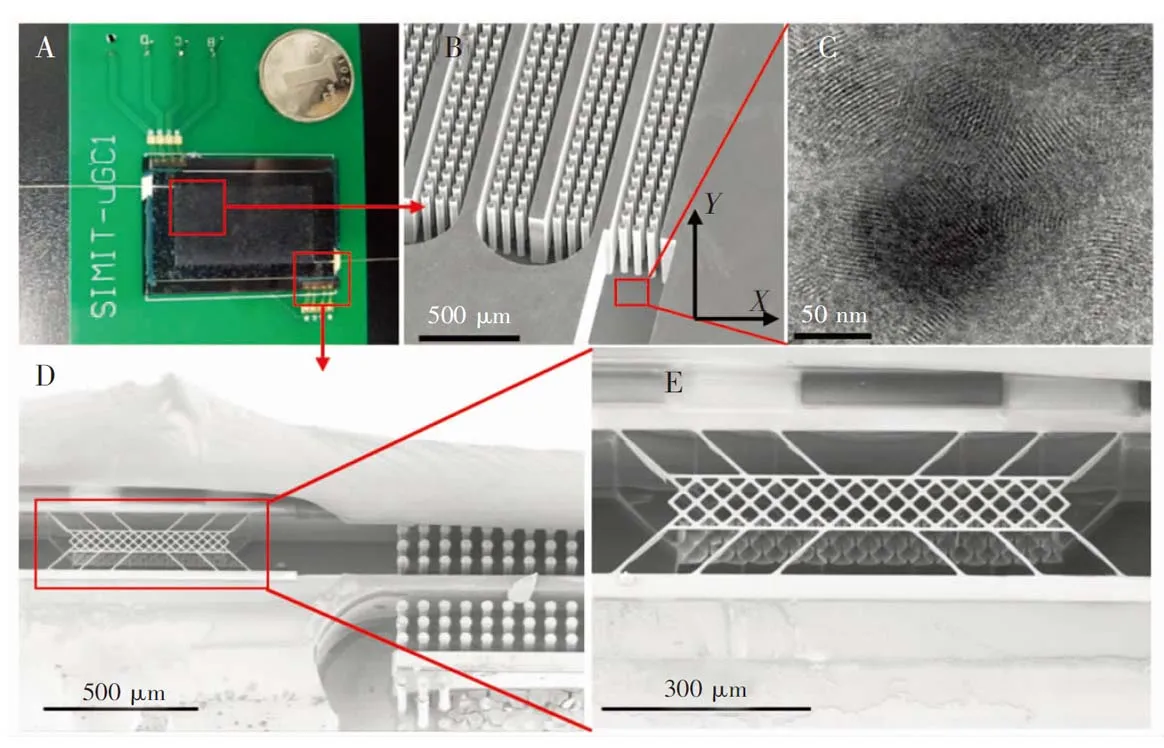

如图3A所示,用环氧树脂将芯片固定在PCB板上,在进、出端口处封装有两个内径为250 μm的不锈钢毛细管。如图3B和3C所示,微色谱柱沟道内有排列规则整齐的微柱结构,每一排有3根微柱,微柱半径为20 μm,微柱间距在x方向和y方向分别为30 μm和40 μm,沟道底部与侧壁均有MSN附着。如图3D和3E所示,铂电阻由交叉网状结构的氮化硅薄膜支撑,悬浮在微沟道的进、出端口顶部,网状支撑层线宽为8 μm,图中交叉网状结构完全释放,处于悬浮状态。通过控制各向同性刻蚀的时间控制交叉网状结构的释放,如刻蚀时间不足,残余硅体与支撑层不能完全分离,μTCD结构并未完全释放;如刻蚀时间过长,硅微沟道侧向刻蚀过多,支撑梁可能会断裂。

图3 (A)单片集成μGC芯片的全貌;(B)单片集成μGC芯片中微色谱柱的SEM图;(C)MSN的透射电镜图;(D)单片集成μGC芯片入口端的SEM图;(E)μTCD的SEM图Fig.3 (A) Photograph of monolithic integrated μGC chip; (B) scanning electron microscopy (SEM) image of μGC column; (C) Transmission electron microscopy (TEM) image of mesoporous silica nanoparticles (MSN); (D) morphology at entrance of monolithic integrated μGC chip; (E) SEM image of μTCD

3.2 半填充微色谱柱的优化

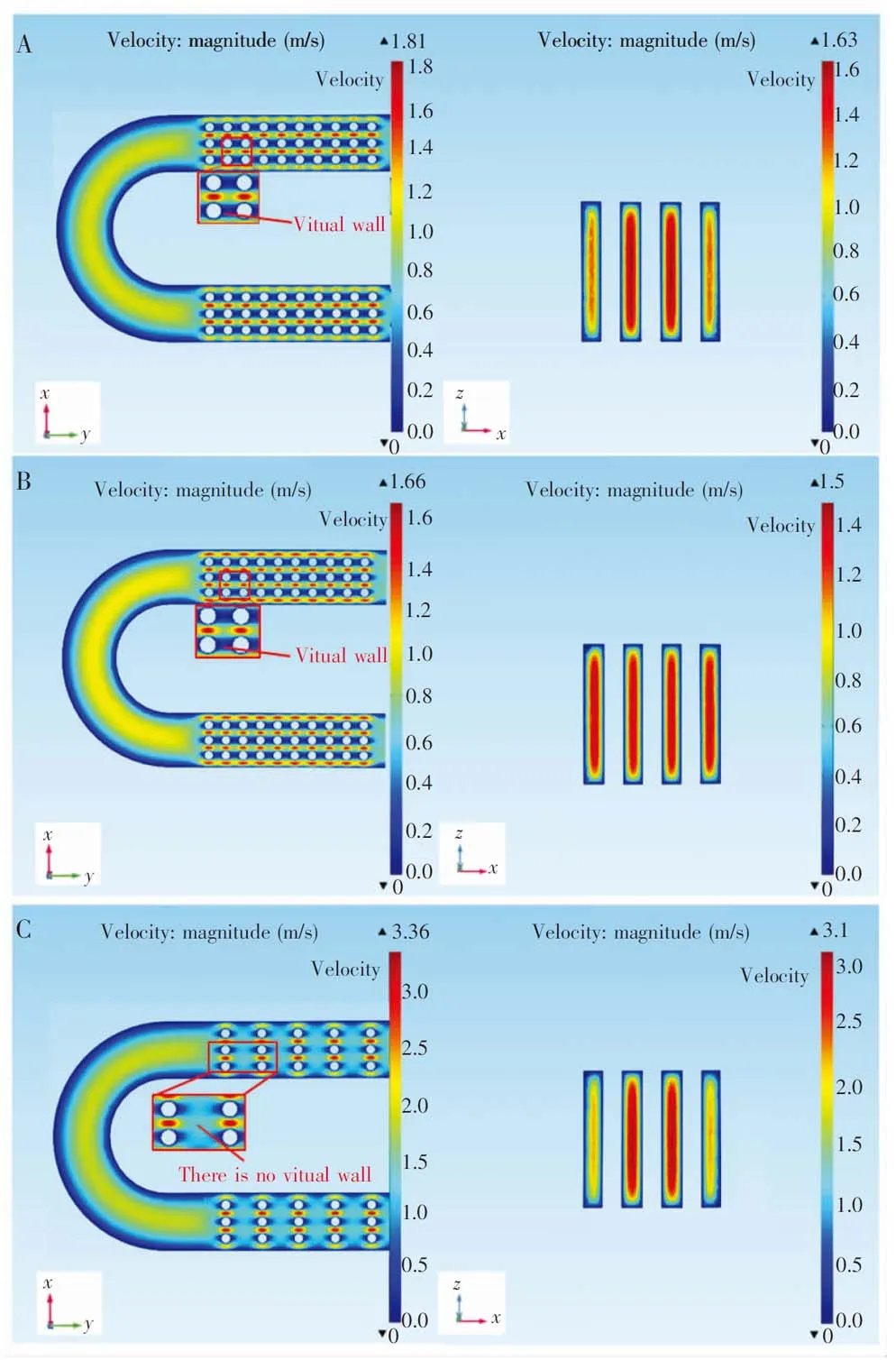

微沟道内流场的分布是影响微色谱柱性能的重要因素之一,不均匀的流场分布会造成固定相涂敷不均[4],严重影响色谱峰的对称性, 并造成“峰拖尾”,进而降低柱效。为了提高微色谱柱的柱效,本研究采用COMSOL Multi-Physics 仿真软件对微沟道内流场的分布进行了仿真与优化:首先,构建微色谱柱的3D模型,设定相关材料属性与结构尺寸。然后,设定相关的边界条件,如设定沟道进出端口为“压力,无粘滞应力”,设定沟道侧壁边界条件为“无滑移”等。最后,经过合理的网格划分与求解便可得到沟道内各区域载气流速的分布情况。不同的微柱排列结构会影响载气的流速分布,图4是在3种不同柱间距条件下载气在x-y平面和x-z平面的速度场分布。如图4A所示,在x方向等间距规则排列的圆微柱会产生“虚拟墙效应”[16],也就是沟道内3处速度近似为零的长条形区域,这些“虚拟墙”将沟道分成了4部分,它们可以降低沟道内的涡流效应,又可保证半填充柱的柱压降,不会像多道柱那样急剧上升[3]。由于沟道侧壁的附着力大于虚拟墙对流体的附着作用,从x-z平面可见沟道中间部分的流速较高,两侧流速偏低,速度场分布不均匀。为了提高沟道侧壁附近的流速,将微柱与侧壁的间距增加到35 μm, 相应地减小微柱间距(30 μm),如图4B所示,在x-z平面上,载气的速度场分布十分均匀,沟道内虚拟墙清晰可见,采用该结构有利于改善固定相涂覆的均匀性问题, 并可有效抑制涡流效应。在图4B的基础上,将y方向的微柱间隔扩大一倍,如图4C所示,虚拟墙几乎消失,此时涡流效应明显且速度场分布不均匀,色谱柱的柱效会显著降低。

图4 3种半填充微色谱柱内速度场的分布:(A)柱间隔在x轴方向为32.5 μm,在y轴方向为40 μm;(B)在柱间隔x轴方向为30 μm,在y轴方向为40 μm;(C)柱间隔x轴方向为30 μm,在y轴方向为80 μmFig.4 Velocity field distribution in three kinds of μGC columns: (A) spaces between micro posts in x and y orientation are 32.5 μm and 40 μm respectively; (B) spaces between micro posts in x and y orientation are 30 μm and 40 μm respectively; (C) spaces between micro posts in x and y orientation are 30 μm and 80 μm respectively

3.3 微热导检测器的优化

μTCD的响应是热平衡的结果,当μTCD达到平衡时,桥流在热丝上所产生的热量与散失的热量相等。散失热量的方式主要包括热丝周围气体的热传导、热丝的热辐射、冷端散热、载气的强制对流及气体自然对流。μTCD的辐射散热较小,而且常用载气为氢气,其摩尔定压热容小,故强制对流散热也较小。自然对流可忽略不计。所以在μTCD中,主要散热方式为热丝周围气体的热传导和冷端散热,如公式(1)所示[17]:

(1)

其中,I是热丝电流,R是热丝电阻值,Q为冷端散热热量,J为焦耳当量,G是几何因子,λ是气体的热导率,Tf和Tw分别是热丝温度和池壁温度。当组分依次通过测量电阻时,气体热导率会发生变化,进而引起热敏元件温度和阻值的变化,当热敏元件阻值发生变化时,惠斯顿电桥输出信号也会发生相应的变化。为热丝通过气体热传导耗散的热量与检测器的信号响应值直接相关,所以这一项所占的比重越大,μTCD的性能越好。

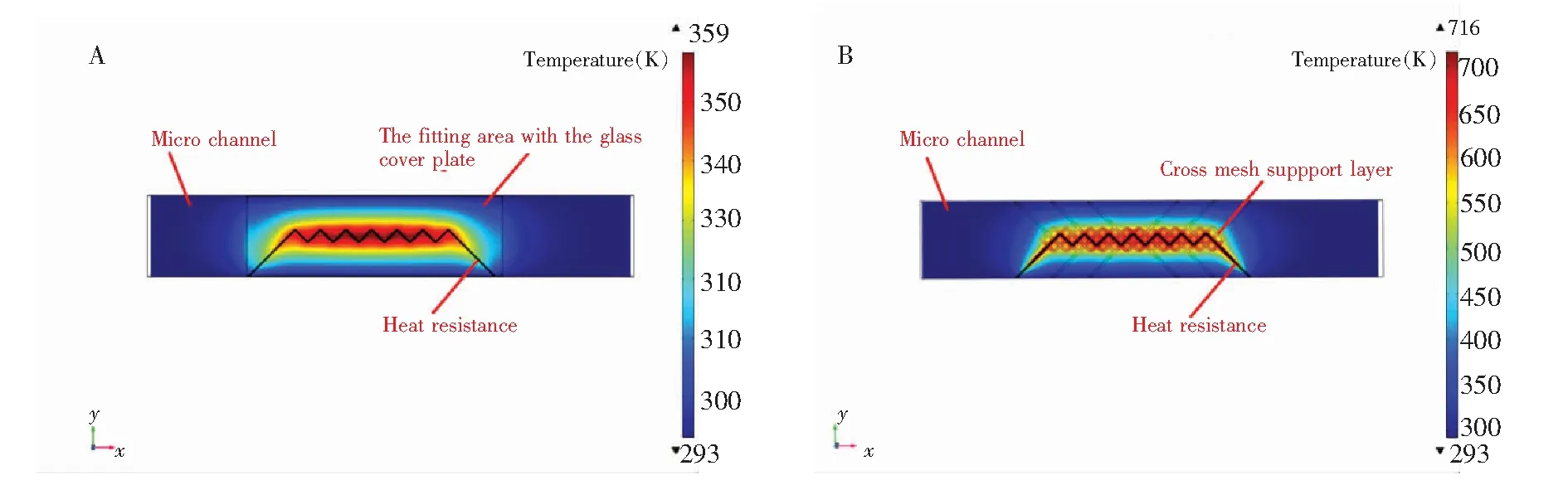

用COMSOL Multi-Physics 软件对非悬浮结构和悬浮结构μTCD的温度场进行了仿真。 首先,完成两种结构的3D建模,非悬浮结构底部的没有支撑层,敏感元件紧贴着顶部的玻璃盖板;悬浮结构底部是交叉网状支撑层,热丝的上部为空腔结构,与玻璃盖板无接触。然后,设定合理的边界条件,将热丝电流设定为40 mA,载气为氢气,流速为1 sccm 。通过扫掠方式划分网格并求解,可得到两种不同μTCD结构的温度场分布图。如图5A所示,非悬浮结构μTCD与玻璃盖板直接接触,由于存在热梯度,电阻上大部分热量会通过玻璃以热传导的方式耗散(冷端散热比例变大),热丝局部最高温度仅为359 K,这导致式(1)的Gλ(Tf-Tw)所占比例减小。如图5B所示,交叉网状结构的支撑层仅通过锚点与周围体硅接触,并未与玻璃盖板贴合,并且这种镂空结构具有很小的比热容(冷端散热比例减小),铂电阻上绝大部分热量只能通过气体向周围进行热传导,热丝局部最高温度高达716 K。与非悬浮结构相比,悬浮型μTCD的热丝温度更高,在式(1)中,Tf增大,从而导致Gλ(Tf-Tw)所占比例增大。μTCD的灵敏度可以由式(2)表示[18]:

(2)

式中,K为热导池常数,取决于几何参数;I为桥路电流;R为热丝电阻;λc为载气热导系数;λs为样气热导系数;Tf为电热丝温度,Tw为池底温度。通过仿真结果可知,带有交叉网状支撑层结构的悬浮型μTCD具有较大的Tf,带入式(2)可知,该结构具有更高的灵敏度。

图5 热丝电流为40 mA时(A)非悬浮式μTCD的温度场分布;(B)稳固悬浮式μTCD的温度场分布Fig.5 (A) Temperature distribution of non-suspension μTCD and (B) temperature distribution of solid suspension μTCD when current of thermistor is 40 mA

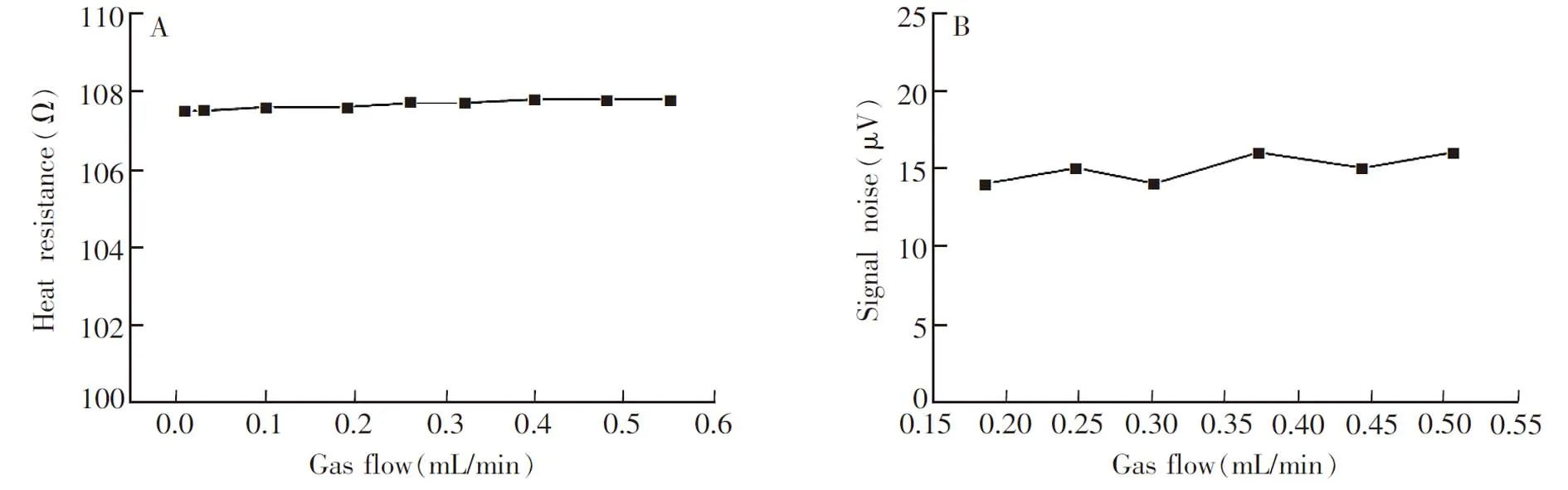

图6 柱流量与(A)测量臂中热丝电阻的关系和(B)μTCD信号噪声的关系Fig.6 (A) Relationship between gas flow and resistance of measuring arm; (B) signal noise of μTCD versus gas flow

在悬浮型μTCD中,热丝的厚度通常只有100 nm,如果没有稳固的支撑层结构,气流会对μTCD造成较大的影响,较高的柱流量甚至会使热丝发生振动与机械形变。为了检验带有交叉网状结构悬浮型μTCD的稳定性,将单片集成μGC芯片放入30℃的恒温箱中,在9种常用的柱流量条件下测量热敏元件的电阻值。如图6A所示,μTCD测量臂的热丝电阻值并未随着柱流量的变化发生较大波动,经计算,电阻值的均方差仅为0.12,在柱流量的两个极值点,电阻也仅相差0.31 Ω。因此,在此结构中,柱流量的变化并不会引起热丝电阻的明显形变。恒温箱温度维持30℃不变,μTCD电桥加载40 mA电流,如图6B所示,在不同的柱流量条件下,其基线噪声波动仅有1~2 μV,随着柱流量增加,其信号噪声并未呈现出单调递增的趋势,噪声波动可能来自电阻的热噪声。综上所述,交叉网状支撑层结构对热丝电阻起到了牢固的支撑作用,因此μTCD具有较强的稳定性。

3.4 分离检测结果

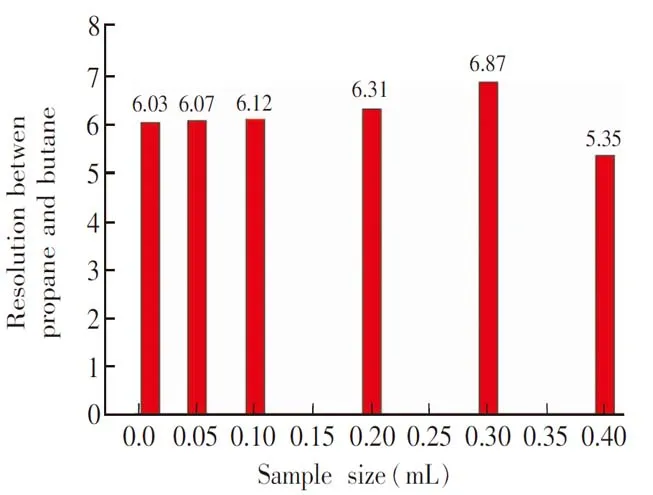

在进行对比实验之前,首先对芯片的进样量进行了优化,由于待测组分在常温常压下为气态,无需进行气化这一过程,所以进样量通常选定为101~102μL。如图7所示,在载气流速(25.6 cm/s)和芯片温度(30℃)恒定的条件下,丙烷和丁烷的分离度会随着待测组分进样量的增加呈先增大后减小的趋势,在进样量为0.3 mL时,分离度最大,此时芯片的分离性能最好。

图7 进样量对μGC芯片分离度的影响Fig.7 Influence of sample size on μGC′s separation resolution

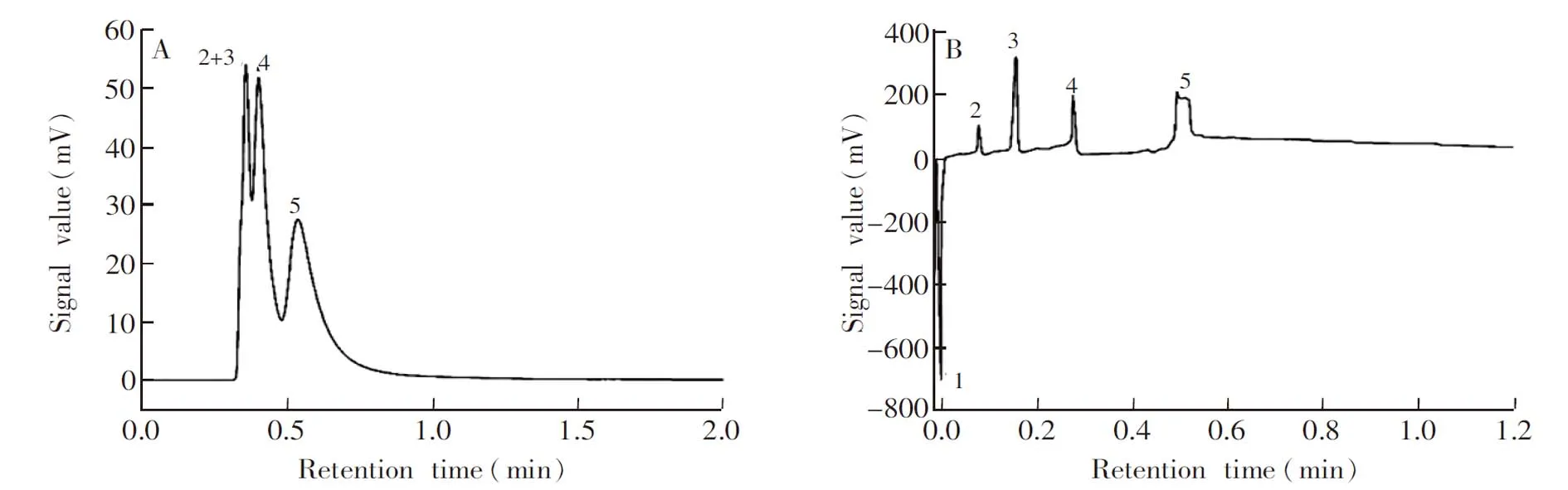

对比实验样品分为对照组和实验组。在GC128商用色谱仪中安装2 m长的半填充微色谱柱,色谱柱内径为0.25 mm,所用固定相为商用型PDMS(色谱级,PMX-200)。将GC128做为对照组,柱温箱设定为30℃,并通入氮气作为载气,待基线漂移与信号噪声稳定后,通过进样口将待测组分(甲烷、乙烷、丙烷和丁烷,浓度为0.5%(V/V))注入到色谱柱内,进样量为0.3 mL。图8A是GC128气相色谱仪(采用2 m半填充微型色谱柱)的最佳分离检测结果(载气流速为8.55 cm/s),甲烷和乙烷未被分离,乙烷和丙烷的分离度为0.83, 丙烷和丁烷的分离度为1.46,获得的理论塔板数分别为2540、1731、1577。

图8 对照组和实验组的分离检测结果:(A)GC128气相色谱仪(采用涂覆了PDMS固定相的2 m半填充微型色谱柱)的分离检测结果;(B)涂覆了MSN固定相的单片集成μGC芯片的分离检测结果Fig.8 (A) Separation and detection results of control group and experimental group: GC128 gas chromatograph with 2 m semi-packed micro gas chromatographic column coated by PDMS; (B) 2-m monolithic integrated μGC chip with MSN stationary1, mixture injection peak; 2, methane; 3, ethane; 4, propane; 5, butane.

将单片集成μGC芯片作为实验组,芯片温度设定为30℃,热丝电流为40 mA, 待测组分为甲烷、乙烷、丙烷和丁烷,浓度为0.5%,进样量为0.3 mL。分离实验中载气为氢气,流速为25.6 cm/s,实验结果如图8B所示,甲烷和乙烷的分离度为5.17,乙烷和丙烷的分离度为8.34,丙烷和丁烷的分离度为6.87,获得的理论塔板数分别为3418、3796、11420、2908,分离时间为33 s。在单片集成μGC芯片中,混合气体组分会首先通过芯片入口端的两个参考电阻,使其阻值升高,而此时测量电阻在芯片的出口端,周围是热导率较大的氢气,其电阻值小于参考电阻,电桥输出为负值,所以图8B中有一个负的进样峰。此实验结果表明,MSN作为固定相时,可有效增大微色谱柱沟道的表面积,显著提高色谱柱的分离性能,集成式的结构消除了由于安装连接分立器件所带来的死体积,可有效解决“峰展宽”、“峰拖尾”及分立器件连接处气体泄漏等问题,这对芯片性能的提高起着至关重要的作用。

4 结 论

设计制备单片集成式μGC芯片采用了涂覆有MSN固定相的半填充微色谱柱和稳定悬浮型μTCD,比表面积增大,提高了微色谱柱的分离性能,悬浮式结构有效提高了热敏结构的绝热性能,而交叉网状结构的支撑层保证了热敏电阻的机械稳定性。此芯片具有体积小、分离度和灵敏度高、分析时间短等优点,可应用于野外实地检测、极端恶劣环境检测等领域,对气相色谱系统微型化、便携化的发展具有重要意义。