微波辅助生物柴油生产的多物理场耦合计算研究

刘晓华,田文艳,文 海,刘 鑫,李 昊

(太原科技大学电子与信息工程学院,太原 030024)

近年来,随着石油资源的日益枯竭、温室效应和酸雨等不良现象的日益严重以及生态环境的持续恶化,人们逐渐认识到寻找一种环境友好型能源迫在眉睫。生物柴油作为一种新型的、典型的绿色能源,具有环保性能好、碳排放量低、含硫量低、原料来源广泛、可再生等优点[1],而受到人们越来越多的关注和重视,被视为21世纪最有可能的化石燃料替代者。在工业生产中一般采用酸碱催化的酯交换反应制备生物柴油,即将植物油(花生油、菜籽油、大豆油等)、动物油(猪油、羊油等)或者是废弃油脂和甲醇或乙醇混合反应,经酯交换而生成脂肪酸酯(即生物柴油)。但酯交换反应过程往往要求有较高的反应温度和较大的催化剂用量,反应时间也较长,存在效率低以及产率不高等问题。

微波加热作为一种具有选择性、快速性、节能性及易控性等优点的的加热方式,对有机化学反应具有十分独特的促进强化效果[2-3],能够加快化学反应速率,缩短反应时间,相比传统加热方式还具有易于控制,节省能源,节约成本,提高产量等优点[4]。目前,很多科学家正在研究将微波加热这一技术应用于生物柴油的实际化工生产过程中。然而,由于微波与化学反应之间的相互作用非常复杂,特别是当大功率微波应用于化学反应时,往往会伴随着热点、热区和热失控的产生,从而导致反应物损坏,反应容器烧毁甚至爆炸等现象的发生。因此,为了避免上述不良现象的发生,基于全耦合的多物理场耦合计算与分析成为有待解决的关键问题,其对优化生物柴油生产工艺和拓展产能将起到至关重要的作用[5]。

本文通过建立电磁场方程、热传导方程和化学反应动力学方程相互耦合计算的多物理场耦合计算模型,对以油酸和甲醇为原料,浓硫酸为催化剂制备生物柴油这种复杂的相互作用体系进行分析。模型中混合溶液的介电系数、比热容、传热系数和密度等参数都根据化学反应体系不同时刻的浓度与温度来进行实时更新[6]。文中依次分析了微波功率、醇油摩尔比、反应温度、催化剂用量对油酸甲酯产率的影响,并对相应的电磁场和温度场分布进行分析。

1 计算模型

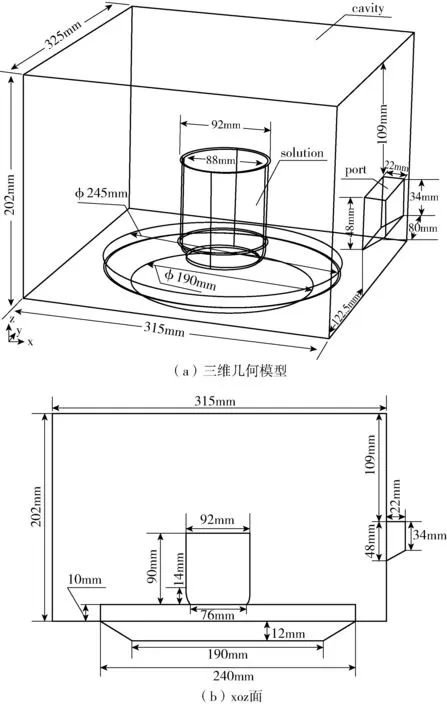

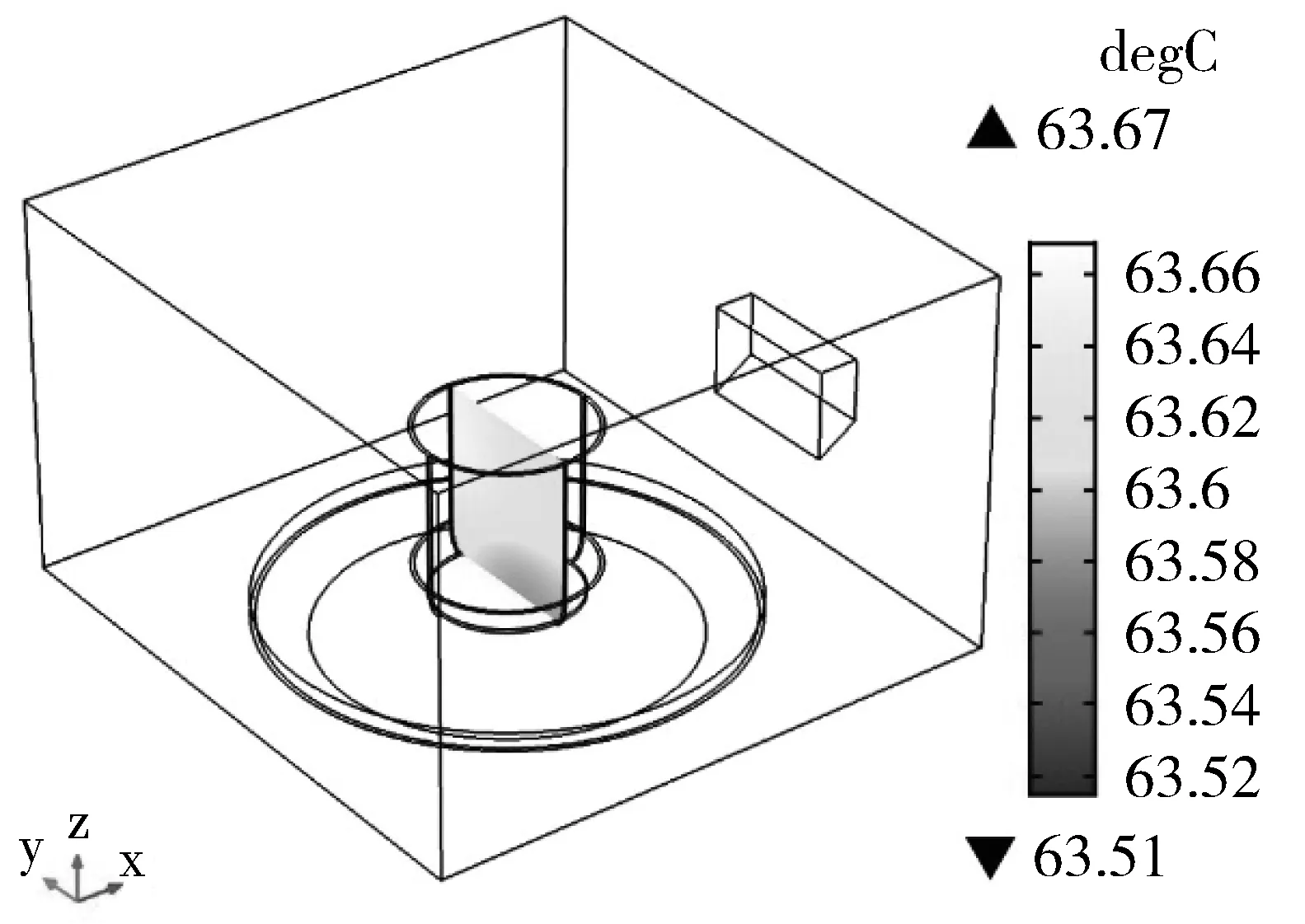

微波腔体和反应容器的三维几何模型如图1所示。研究中使用工作频率为2 450 MHz,功率可调的Midea家用微波炉,其腔体尺寸为315 mm×325 mm×202 mm.直径为92 mm的玻璃烧杯置于半径为122.5 mm、厚度为10 mm的玻璃托盘中心位置。烧杯容量为500 mL,壁厚2 mm.

图1 三维几何模型图

2 多物理场耦合计算

计算中将电磁场方程、热传导方程和化学反应动力学方程耦合求解,从而得出各个物理场量的瞬时值。

2.1 电磁场方程

本文通过Maxwell方程组来计算微波炉腔体内各点的电场强度,进而得到整个腔体内的电场强度分布。Maxwell方程组如式(1)所示:

(1)

式中:E和H分别为电场强度和磁场强度,B为磁感应强度,ε0为真空中的介电常数,εeff为复相对介电系数。

2.2 热传导场方程

流体的热传导方程为:

(2)

式中ρm为等效密度,Cp为等效比热容,Kt为等效传热系数。Pd为单位体积的功率损耗,由式(3)计算:

(3)

式中:D为电位移矢量,J为电流密度,ε0为真空中的介电常数,εeff为复相对介电系数。

2.3 化学反应动力学方程

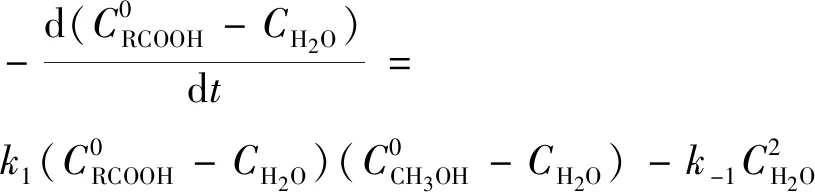

(4)

速率常数,k-1为逆向反应速率常数,k1和k-1都满足Arrhenius方程,方程如式(5)所示:

(5)

式中:A1与A-1分别为正向和逆向指前因子,正向和逆向活化能分别为Ef和Er,关于反应动力学计算的具体数值见表1.R为气体常数其值为8.314 J/(mol/K).

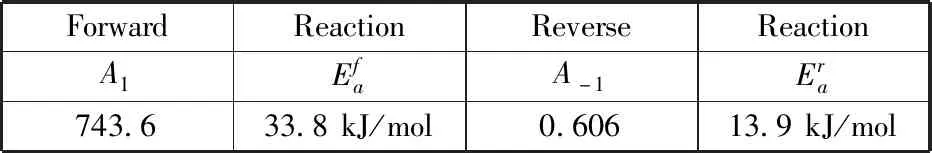

表1 反应过程中各参数数值

Tab.1Thevalueofparametersduringthereactionprocess

ForwardReactionReverseReactionA1EfaA-1Era743.633.8kJ/mol0.60613.9kJ/mol

2.4 物性参数

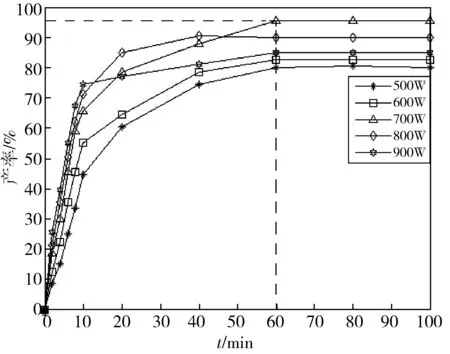

(1)介电系数

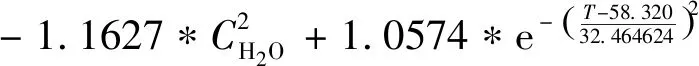

对于本文中的混合溶液,其等效介电系数可以通过温度和浓度的高斯函数二元展开式来表征[7],介电系数实部和虚部的表达式如式(6)、(7)所示:

(6)

(7)

(2)热力学参数

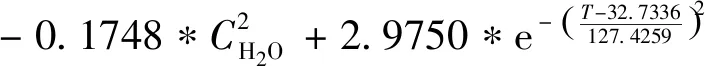

该模型中,比热容、密度和传热系数都随反应体系变化而更新。各物质的热力学物性参数随温度变化情况前人进行了大量研究[8-10],数据见表2.利用各组分的质量比等效的方法求得反应体系的热力学参数在不同浓度和温度下的值。

表2 各组分热力学参数随温度变化情况

Tab.2 The thermal properties for each component

参数名称参数值比热容(J/kg·K)密度(kg/m3)传热系数(W/m·K)甲醇486.073+4.893∗T油酸739.852+4.147∗T油酸甲酯165.150+4.211∗T水573.929-9.699∗T甲醇1072.81-0.959∗T油酸1100.15-0.698∗T油酸甲酯1091.74-0.744∗T水1120.31-0.422∗T甲醇0.209-0.00035∗T油酸0.329-0.00033∗T油酸甲酯0.131-0.00011∗T水0.2845+0.00118∗T

2.5 边界条件

计算中馈口输入微波频率为2.45 GHz,模式为TE10波,输入功率由实验确定。金属谐振腔和波导壁看作理想导体。反应溶液初始温度为25 ℃,水与空气接触面近似为自然对流中的水平平板上方,烧杯竖壁与空气接触面看作自然对流中的垂直壁,外界空气温度25 ℃,烧杯壁面和托盘有固体传热。烧杯底面、侧面作为固壁处理。

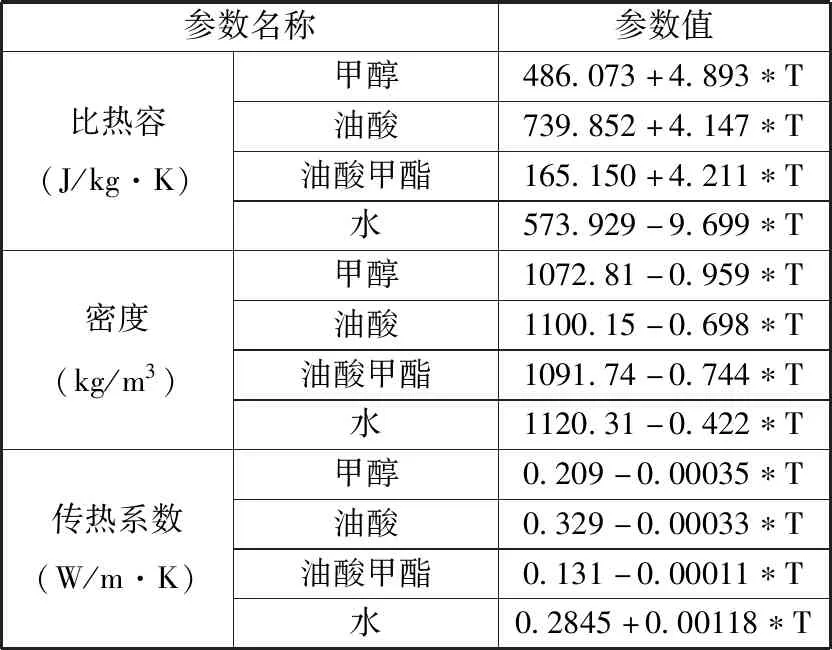

2.6 计算流程

多物理场耦合计算流程如图2所示。首先通过麦克斯韦方程组求解电磁场的耗散功率P,代入温度场方程求解出温度场分布,然后求解反应动力学方程和Arrhenius方程,更新ε,最后将更新后的介电系数ε再代入电磁场方程中计算,开始求解下一时刻的电磁场分布,实现循环计算,直至达到预设加热时间。

图2 多物理场计算流程图

3 结果分析

对于多物理场耦合计算结果,依次分析微波功率、醇油比、反应温度和催化剂用量对油酸甲酯产率的影响。

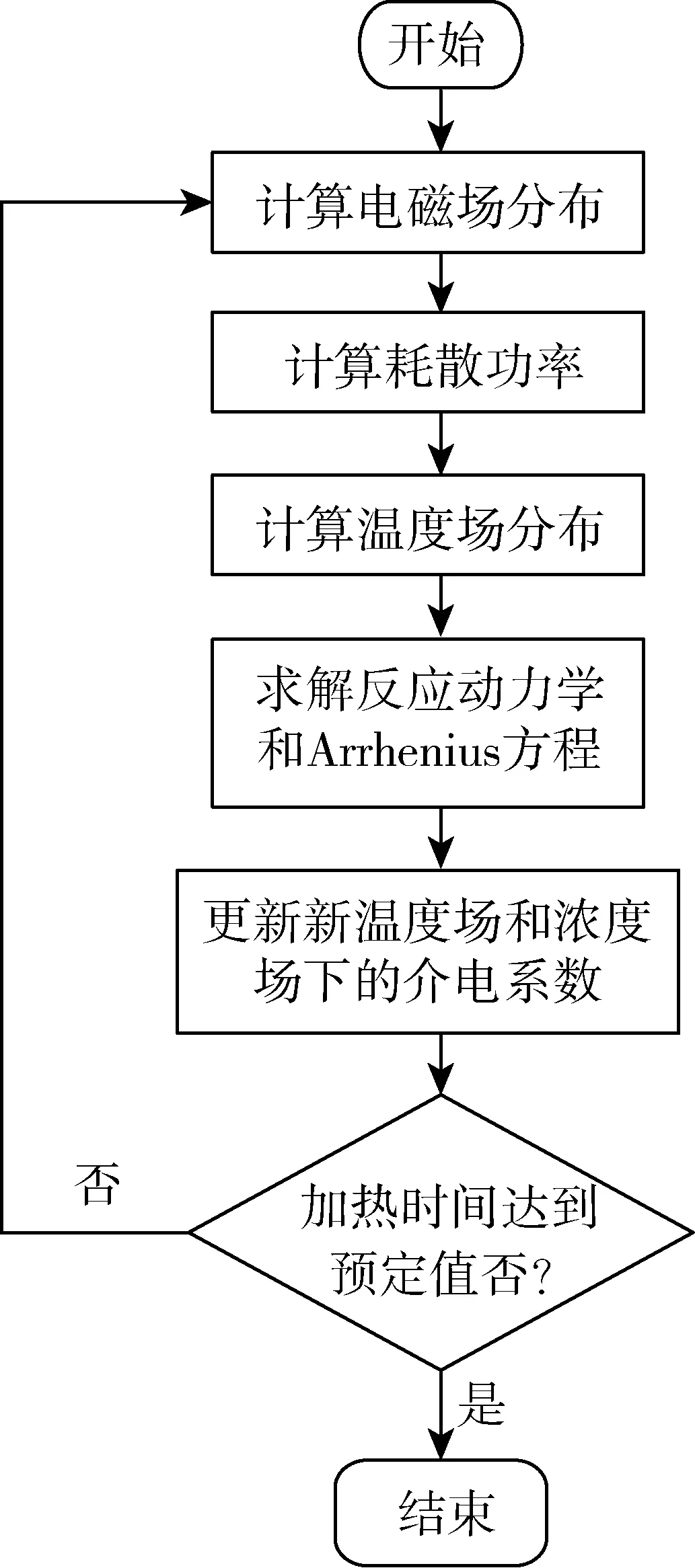

3.1 微波功率对油酸甲酯产率的影响

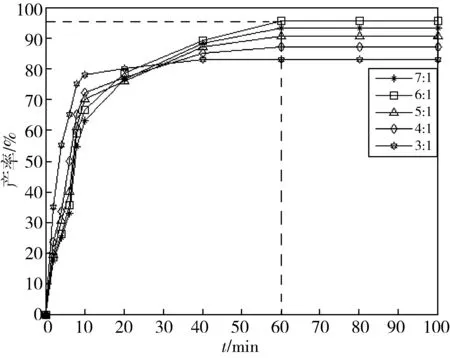

在醇油比为6∶1、反应温度60.0 ℃、催化剂用量2.0%(以油酸质量计,下同)条件下,考察了微波功率对油酸甲酯产率的影响,结果如图3所示。

图3 微波功率对油酸甲酯产率的影响

由图3可知,在0~10 min之内,随着微波功率的提高化学反应速率随之加快,油酸甲酯产率也呈现递增的趋势,但随着反应的进行,微波功率为700 W时的转化率达到最高。这是由于刚开始反应时,主要发生的是化学键的断裂,这个过程需要大量的热量,是一个吸热过程,因此功率越大,反应速率越快;反应后期发生逆反应,而酯化反应的逆反应是吸热反应,因此功率越大,越有利于逆反应的发生,导致微波功率为800 W和900 W时,油酸甲酯最终的产率低于700 W时的转化率。因此,选择的最佳微波功率为700 W.

3.2 醇油比对油酸甲酯产率的影响

在微波功率700 W、反应温度60.0 ℃、催化剂用量2.0%条件下,考察了醇油比对油酸甲酯产率的影响,结果如图4所示。

由图4可知,当醇油摩尔比低的时候,油酸甲酯产率也低,增大醇油比,油酸甲酯的产率相应的提高,当醇油摩尔比为6∶1时转化率高达95.5%,当醇油摩尔比为7∶1时,产率有所下降,因此选择醇油比为6∶1.此外,在刚开始反应的一段时间之内,醇油比3∶1较低的时候的化学反应速率大于醇油比较高的时候,这种现象发生的原因是当醇油比高的时候,甲醇和油酸的混溶度较高,导致直接参与化学反应的量较少,所以在刚开始的一段时间之内,反应速率较小,但随着时间的变化,反应逐渐进行,最终达到一个比较高的产率,但这个过程需要花费较长时间;相反,当醇油比较小的时候,溶解度也较小,所以刚开始的时候反应速率较快,但因为甲醇的初始浓度较小,所以最终油酸甲酯的产率不高。

图4 醇油比对油酸甲酯产率的影响

3.3 反应温度对油酸甲酯产率的影响

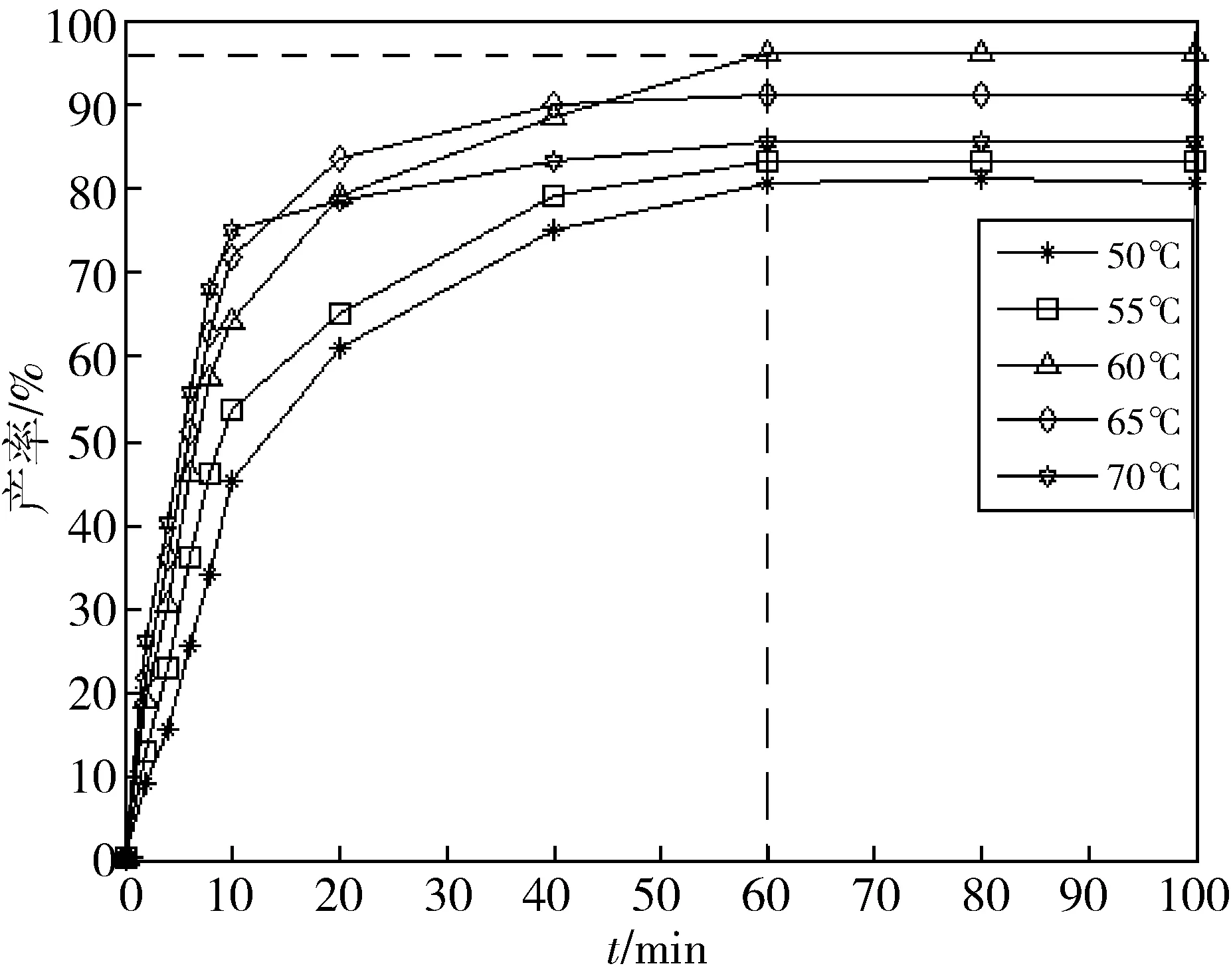

在微波功率700 W、醇油比为6∶1、催化剂用量2.0%条件下,考察了反应温度对油酸甲酯产率的影响,结果如图5所示。

图5 温度对油酸甲酯产率的影响

由图5可知,在反应温度从50.0 ℃增大到60.0 ℃的过程中,油酸甲酯的产率一直呈现出较明显的增大趋势。油酸甲酯的产率之所以会随着温度的升高而增大,是因为油酸和甲醇的酯化反应的发生需要油酸分子先与浓硫酸酸性催化剂中的酸性活位作用形成碳正离子,甲醇再与形成的碳正离子发生反应生成甲酯,此外,升高反应温度可以加快长链的碳正离子在反应溶液中的扩散速率,进一步增加甲醇和碳正离子的接触机会,提高油酸的转化率,进而油酸甲酯的产率也提高。但是并非温度越高越好,因为甲醇的沸点为64.8 ℃,当温度超过其沸点,会使甲醇挥发,导致甲醇与油酸摩尔比下降,从而使油酸甲酯产率也随之下降。因此,最佳温度选择60.0 ℃.

3.4 催化剂对油酸甲酯产率的影响

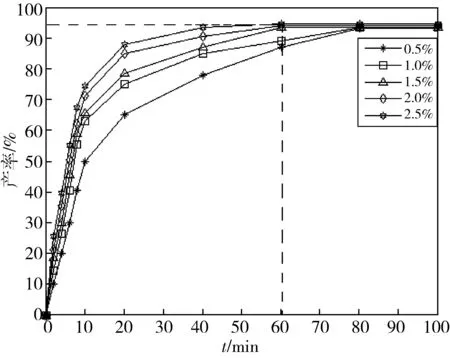

在微波功率为700 W、醇油比为6∶1、反应温度60.0 ℃条件下,考察了催化剂用量对油酸甲酯产率的影响,结果如下图6所示。

如下图6所示,随着催化剂用量的增加,反应速率逐渐加快,而最终产率几乎不变。因此从反应速率来看,选择的催化剂用量应是2.5%.但在实验中发现,当催化剂的用量为2.5%时,由于浓硫酸的炭化作用,会使得产物颜色变黑,影响产品的质量。因此,从有效性和成本两方面来看,浓硫酸催化剂最合适的用量是2.0%.

图6 催化剂对油酸甲酯产率的影响

综上,通过多物理场耦合计算所得的制备生物柴油的最佳条件为微波功率700 W,醇油比6∶1,反应温度60.0 ℃,催化剂用量2.0%.

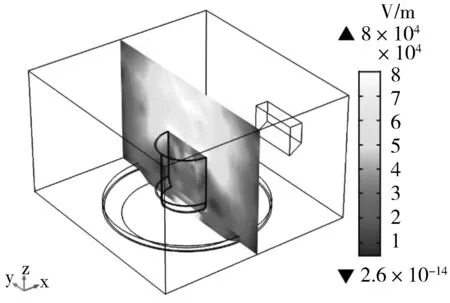

由于微波直接作用于被加热材料分子的特殊加热机理,加热化学反应可能出现由于局部过热导致的热点和热失控等加热不均匀现象,引起反应物烧毁,微波化学反应器损坏,严重时引发爆炸,阻碍微波加速化学反应的广泛应用。因此,我们对最优条件下的电磁场分布和温度场分布进行分析,电磁场分布如图7所示,温度场分布如图8所示。

图7 yoz面电磁场分布图

图8 yoz面温度场分布图

由图7所示,烧杯内部的电磁场强度低于微波腔体内部的电磁场强度,这是因为微波能量转化为反应溶液的内能从而使其温度升高。

由图8可知,yoz面温差仅为0.16 ℃,分布比较均匀且没有明显的热点产生,进一步说明此条件为制备生物柴油的最佳条件。

4 结论

本文通过建立电磁场方程、热传导方程和化学反应动力学方程相互耦合计算的多物理场耦合计算模型,对以油酸和甲醇为原料,浓硫酸为催化剂制备生物柴油这种复杂的相互作用体系进行多物理场耦合计算。分析了微波功率、反应温度、醇油摩尔比、催化剂用量对油酸甲酯产率的影响,得到最佳酯化反应条件为:微波功率700 W、醇油摩尔比 6∶1、反应温度60.0 ℃、催化剂用量为油酸质量的2.0%,在此条件下生物柴油的产率可达95.5%,且温度分布均匀,无明显热点产生。此结果可以为生物柴油生产提供一定的理论基础和实践依据。