新型变截面波纹夹层结构抗爆炸冲击性能

李响,李锐,徐兴兴,李林

新型变截面波纹夹层结构抗爆炸冲击性能

李响1,2,李锐2,徐兴兴2,李林3

(1.三峡大学 水电机械设备设计与维护湖北省重点实验室,湖北 宜昌 443002;2.三峡大学 机械与动力学院,湖北 宜昌 443002;3.湖北力帝机床股份有限公司,湖北 宜昌 443002)

为了提升夹层结构的抗爆炸冲击性能,创新构型了一种变截面波纹夹层结构,该新型夹层结构上面板为平板,下面板呈V形变化。利用理论分析与数值模拟方法研究了下面板夹角和波纹夹芯放置方式对该夹层结构抗爆炸冲击能力的影响。经研究发现,与传统波纹夹层结构相比,该新型变截面波纹夹层结构具有更优越的抗爆炸冲击性能,并且其各项性能会随V型角的减小而不断提升,将波纹夹芯纵向放置时有利于减小夹层结构的整体变形,横向放置则会具有更好的吸能缓冲特性。本文研究内容有望为进一步提升波纹夹层结构抗爆炸冲击性能提供依据和参考。

变截面波纹夹层结构;抗爆炸冲击性能;下面板夹角;夹芯放置方式;数值模拟

作为多孔复合材料的一种,与其它多孔复合材料相比,波纹夹层结构具有结构简单、加工方便、制造成本低等诸多优点[1],目前已被广泛应用于航空航天、船舶交通、装甲防护等重要领域。在装甲防护方面,复合夹层结构的快速发展为人们提高结构的抗爆炸冲击性能提供了新的途径,研究证明:无论是在空气中还是在水下,三明治金属夹层结构的抗爆炸冲击性能均要优于和其等质量的实体金属板结构,其中蜂窝夹层结构和波纹夹层结构显得尤为突出[2]。目前针对这两种夹层结构抗爆炸冲击特性,国内外专家学者也是展开了广泛和深入的研究。Xue等利用有限元数值模拟研究了方形蜂窝、波纹型和点阵夹层梁在爆炸载荷作用下的动态响应过程,发现波纹夹层梁和方形蜂窝夹层梁的抗爆炸冲击性能优于点阵夹层梁[3];Zhang等通过实验和数值模拟对四层波纹夹层结构在冲击载荷作用下的响应进行了研究,并讨论了夹层壁板厚度的排列顺序对背面板变形的影响[4];Zhang等采用实验和仿真相结合的方法研究了三角波纹夹层板和实体板在空爆载荷作用下的变形和失效模式[5],王紫民采用LS-DYNA显式动力学软件分别对钢质薄壳和ABS工程塑料两种材质进行了爆炸的数值模拟,得出两种材料对爆炸冲击的能量吸收情况[6],李勇等对空中爆炸载荷作用下梯度波纹夹层结构的抗爆炸冲击性能进行了数值模拟分析,并认为梯度波纹夹层结构与传统波纹夹层结构相比具有更优越的抗爆炸冲击性能[7]。王显会仿真分析了爆炸冲击载荷下夹层结构布置方式和层数的改变对性能的影响,发现横向布置吸能更好,纵向布置的刚度和强度更高以及双层蜂窝夹层结构的抗冲击性更好[8]。罗小丽为提高抗爆炸性能,对蜂窝壁厚进行功能梯度分析,发现具有厚度梯度的结构抗爆炸冲击更好[9]。朱易等通过有限元数值模拟研究了复合夹层板在爆炸载荷下的吸能特性,发现蜂窝夹芯的放置方式对夹层结构的能量吸收具有很大的影响[10];任鹏等对水下冲击载荷下波纹夹层结构动态响应特性进行了分析和研究,发现波纹夹层板的抗冲击防护能力要优于具有相同面密度的格栅夹层板[11];然而这些研究均是建立在传统形状的波纹夹层结构之上,对变截面金属夹层结构的研究甚少,事实上爆炸载荷作用面的形状对爆炸冲击是有很大影响的,Anant等在研究过程中发现V型底部结构能够有效致偏爆炸冲击波[12],减小爆炸冲击作用力,具有良好的防护性能。

综上所述,为了更好地提高波纹夹层结构的抗爆炸冲击性能,本文创新构型了一种新型变截面波纹夹层结构,该夹层结构上面板为平板,下面板呈V形变化,如图1所示。本文将采用理论分析与数值模拟的方法研究其下面板角度和波纹夹芯放置方式对该新型波纹夹层结构抗爆炸性能的影响,有望为进一步提升波纹夹层结构的抗爆炸性能提供参考。

1 新型变截面波纹夹层结构模型

1.1 数值计算模型

图1 两种新型波纹夹层结构示意图

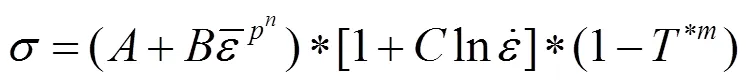

文中采用Johnson-Cook本构模型来描述金属在爆炸冲击下的物理特性。此模型采用流动应力和失效效应来描述材料的动态力学及失效特性,常用于模拟金属在高应变率、大变形及温度效应问题下的动态行为,其具体形式为[14]:

本文中,夹层结构上、下面板为和中间夹芯均以装甲钢为材料,其材料模型参数[15]如表1所示。

表1 材料模型参数

1.2 有限元模型的验证

为了验证上述爆炸载荷加载方法和材料描述模型的正确性,本文通过模拟A. Neuberge等的爆炸冲击试验[16]进行验证,A. Neuberge等进行了如下试验:取直径为1 m,厚度为0.02 m的圆形钢板进行爆炸冲击,将爆炸当量为3.75 kg的TNT在距钢板中心0.2 m处引爆,钢板周边采用固定支撑,实验装置如图2所示,实验中测得钢板中心最大位移为0.056 m,在本文数值模拟中,钢板中心最大位移为0.0554 m,其位移云图如图3所示,实验数据和模拟数值两者吻合良好,验证了CONWEP在爆炸冲击模拟中的可靠性。

图2 钢板爆炸实验

图3 钢板位移云图

2 数值模拟

2.1 夹层结构的变形情况分析

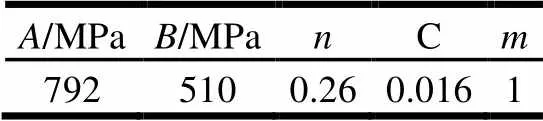

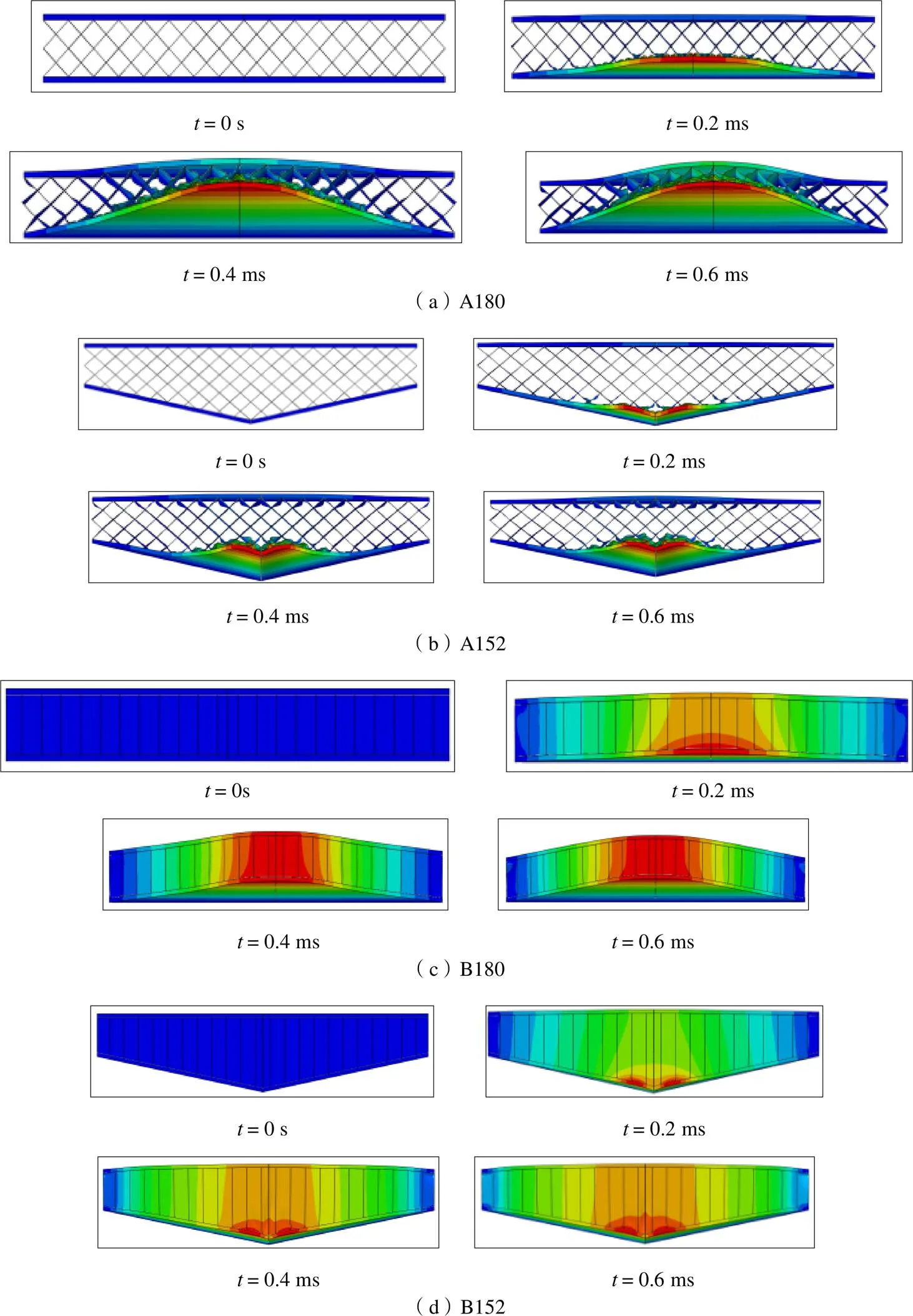

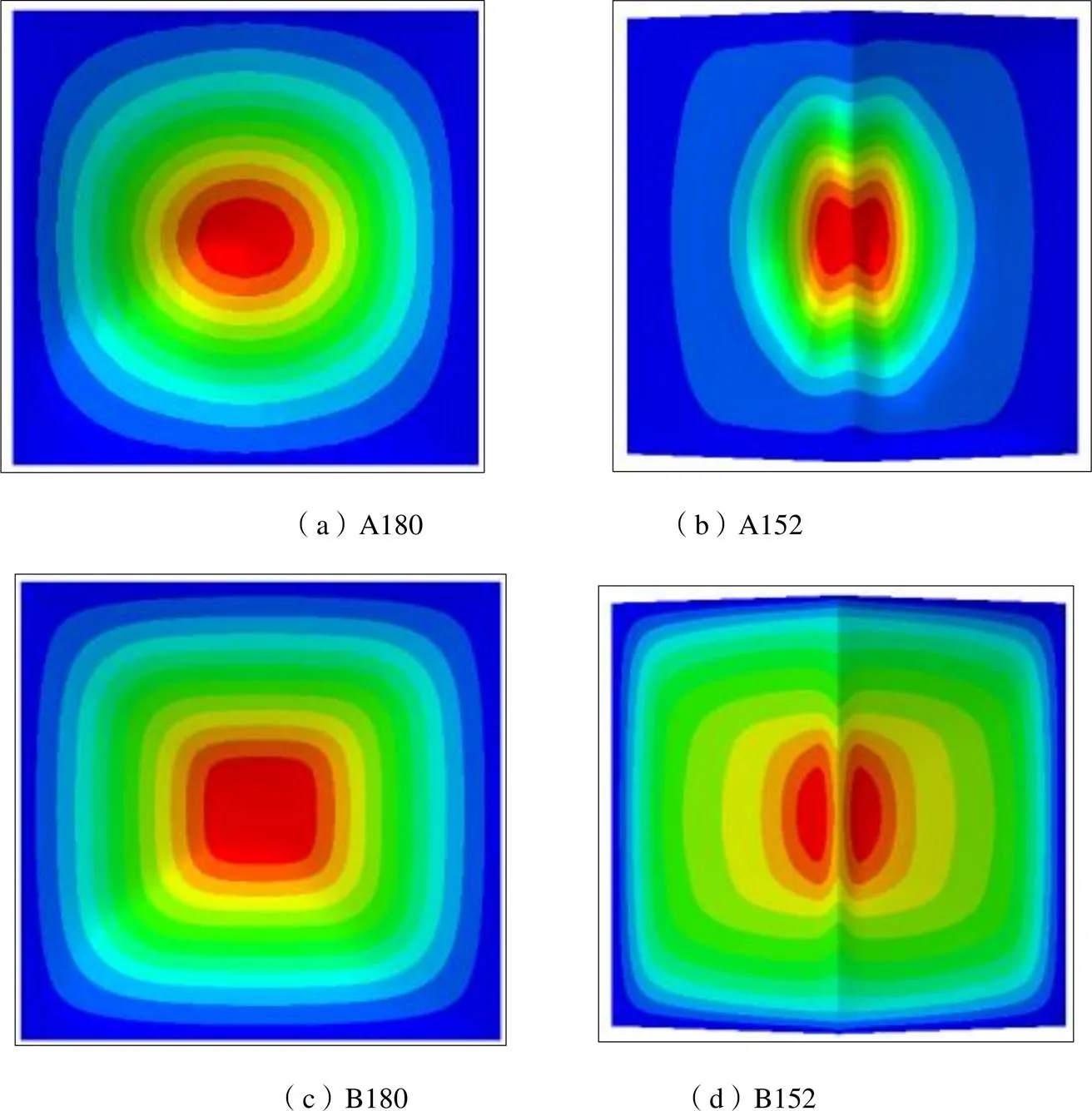

本文首先对比了在下面板夹角为152°和180°情况下的两种夹层结构在同样爆炸条件下的动态响应历程,为了便于描述分别记为A152、A180、B152、B180。图4为四种夹层结构在爆炸载荷下的变形模式。

图4 夹层结构动态响应

从图4可以看出,A、B两种类型的夹层结构在爆炸载荷下的动态响应过程存在很明显区别,在受到爆炸载荷冲击时,A型夹层结构经历了从迎爆面板到波纹夹芯,最后到背爆面板依次变形的动态响应过程,波纹夹芯发生了大规模压溃,迎爆面板也发生了大位移塑性变形,这种现象在夹层结构下面板夹角为180°时尤为明显;B型夹层结构动态响应则有明显不同,夹芯没有出现明显的压溃现象,背爆面板变形更加迅速。这与两种夹层结构的整体刚度有关,在同样条件下,将夹芯横向放置会使得夹层结构弯曲刚度较小。在受到冲击作用时,结构刚度越小,越容易发生变形。同时,从图4可看出,当夹层结构下面板角度减小时,两种夹层结构迎爆面板和背爆面板的变形程度均会大幅度降低,并由图5可发现A型夹层结构迎爆面板变形区域会逐渐缩小,这说明在面板夹角为152°时,夹层结构受到冲击作用比180°时要小。B型夹层结构面板变形区域则没有发生明显变化,其动态响应主要以整体变形为主。

图5 夹层结构下面板变形

为了更精确地对比上述四种结构在爆炸载荷作用下的变形情况,选取夹层结构上、下面板中心点位移为研究对象,作出中心点位移随时间变化曲线。

图6为夹层结构上面板中心位移随时间变化曲线,由图可以看出A152、B152上面板位移相比A180、B180均大幅度减小,A152相对A180减小70.9%,B152相对B180减小72.8%。在180°时B型夹层结构上面板变形大于A型,而在152°时两种夹层结构上面板变形差异并不明显。同时从曲线的变化趋势可以看出,两种夹层结构上面板变形在152°时的波动要小于180°。

对于下面板的变形,从图7可以看出A152、B152分别要小于A180、B180,同时夹芯的放置方式也会对下面板的变形产生很大的影响。夹芯横向放置时,夹层结构下面板变形要大于纵向放置,这是由波纹夹芯自身特性决定的,横向放置的波纹夹芯无法承受较大的载荷。将夹芯纵向放置时,夹层结构整体刚度较大,抵抗变形的能力更强。B152下面板变形最小,仅为13.7 mm,此时B型夹层结构体现出其巨大的抗变形优势,这意味着该种夹层结构能具有承受更大爆炸载荷和多次抗打击能力。

图6 上面板中心位移

图7 下面板中心位移

2.2 爆炸过程中冲击速度和加速度

作为衡量夹层结构抗爆炸性能的最主要指标之一,夹层结构在爆炸载荷下面板冲击速度直接关系到防护对象的安全。夹层结构在爆炸过程中往往要经历如下历程,即爆炸作用面板先获得一个初速度,然后夹芯开始压缩,最终上、下两块面板和夹芯以同一速度进行运动[17]。由图8可知,两种夹层结构上面板冲击速度会随着下面板夹角的减小大幅度降低,A152相对A180降低75.6%,B152相对B180降低58.1%,同时A152、A180分别比B152、B180速度增加地缓慢,这得益于横向放置的波纹夹芯有更好的吸能缓冲特性,此时A152上面板中心冲击速度仅为23.4 m/s。图9为上面板中心加速度随时间变化曲线,由图像可知,当下面板夹角为152°时,两种夹层结构上面板中心加速度均大幅度减小,将波纹夹芯横向放置能最大程度降低爆炸过程中面板的冲击加速度,此结论与图8中观察到的结果也是相吻合的。

图8 上面板中心速度

图9 上面板中心加速度

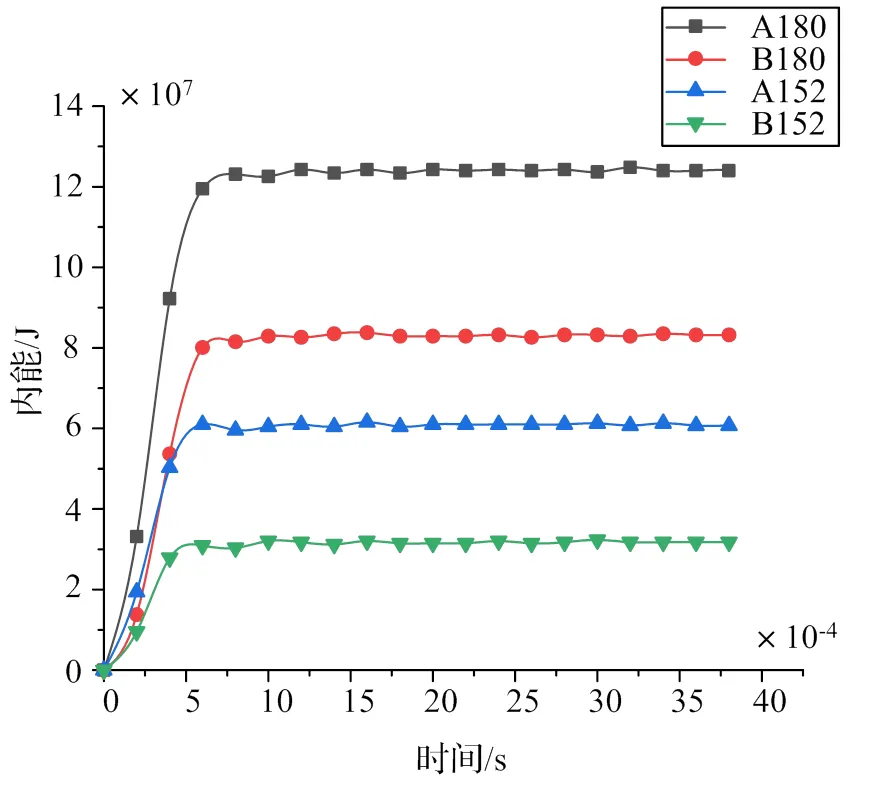

2.3 爆炸过程中的能量分析

夹层结构在受到爆炸载荷冲击波作用时,往往会经历如图10所示的能量转换过程,首先在巨大的爆炸冲击波作用下夹层结构迎爆面板获得较大的初始动能,随着时间的进行,面板和夹芯发生大规模塑性变形,动能逐步转化为内能。

从图11可以看出两种夹层结构在爆炸过程中获得的初始动能均会随下面板夹角的减小而减小,A152相对A180初始动能大约减少58%,B152相对B180减少66%。这是V型面板对爆炸冲击波偏置作用的结果。在某一定范围内,下面板夹角越小,对爆炸冲击波的偏置作用越强。波纹夹芯的放置方式对初始动能也有较大影响,将波纹夹芯纵向放置时夹层结构获得的初始动能要小于横向放置。对于两种夹层结构的吸能情况,

图10 能量转换曲线

图11 初始动能曲线

图12 夹层结构内能曲线

从图12可以看出A152、B152吸收的能量分别要小于A180、B180,造成这种现象的主要原因是因为当下面板夹角为152°时,两种夹层结构的初始动能较小。波纹夹芯横向放置时更有利于能量的吸收,但是这种吸能的提升建立在波纹夹芯的大规模塑性变形上,过大的塑性变形会导致结构的损伤与破坏。纵向放置时吸能较少,将夹芯纵向放置有利于降低夹层结构的整体变形。为了更进一步研究变截面波纹夹层结构下面板夹角和波纹夹芯放置方式对夹层结构抗爆炸性能的影响,对两种夹层结构下面板分别取152°、160°、168°、180°进行数值模拟得到其结果如图13所示。

图13 上面板中心位移随下面板夹角变化曲线

图13为上面板中心位移随下面板夹角变化的曲线,由图可以看出随着下面板角度的不断减小,A、B两种夹层结构上面板中心位变形均会大幅度降低,波纹夹芯的放置方式对上面板变形也有很大的影响,将夹芯横向放置时上面板中心变形比纵向放置时要小,不过随着下面板夹角的减小,这种差距会不断缩小。造成这种现象的原因是下面板夹角为180°时,夹层结构受到冲击较大,此时波纹夹芯的放置方式会对上面板变形产生很明显的影响,而随着下面板夹角的减小,夹层结构受到的冲击作用不断降低,夹层整体变形大幅度减小,从而这种差异也会变得不再明显。

图14为上面板中心冲击速度随下面板夹角变化曲线,不难看出两种夹层结构上面板中心冲击速度会随夹层结构下面板夹角的减小而减小,同时A型夹层结构展现出了更好的缓冲特性,A型夹层结构上面板冲击速度相比B型也是大幅度降低。这与波纹夹芯放置方式有关,波纹夹芯横向放置时,虽然承受载荷能力有限,但是在受到爆炸冲击波作用时,往往会发生大位移的塑性变形,此时吸收能量更多,缓冲效果更加明显,上面板冲击速度能得到最大程度地降低。

图14 上面板中心冲击速度随下面板夹角变化曲线

图15 初始动能随下面板夹角变化曲线

图15为初始动能随下面板夹角变化曲线,由图像可知夹层结构的初始动能也会随着下面板夹角减小而不断降低,这是V型角对爆炸冲击波偏置的结果。图16、17分别为A、B两种夹层结构内能随下面板夹角变化直方图,由图像可知两种夹层结构吸能均会随下面板夹角减小而不断减小,同时A型夹层结构吸能要优于B型,这跟结构刚度有关,A型夹层整体刚度较小,在受到爆炸冲击波作用时夹芯和下面板容易发生变形,B型夹层由于整体刚度较大,夹芯整体变形较小,因此吸能较少。在整个爆炸过程中两种夹层结构的夹芯吸能最多,下面板次之,上面板吸能最少。但是A、B两种夹层结构各部分吸能比率还是有明显区别的,A型夹层结构在爆炸过程中夹芯和下面板吸收了最大部分的能量,B型夹层结构上、下面板吸能在下面板夹角较大时差别不大,在夹角较小时,两者的吸能比率开始具有差异。了解夹层结构各部分在爆炸过程中吸能情况,可以为其后续的抗爆炸优化设计提供方向和指导。

图16 A类夹层结构内能随下面板夹角变化图

图17 B类夹层结构内能随下面板夹角变化图

3 结论

本文创新构型了一种变截面波纹夹层结构,利用理论分析与数值模拟研究了变截面波纹夹层结构下面板角度和波纹夹芯放置方式对该种夹层结构抗爆炸冲击能力的影响,得出以下结论:

(1)文中所创新构型的变截面梯度波纹夹层结构与传统波纹夹层结构相比具有更优越的抗爆炸冲击性能,在一定范围内变截面夹层结构下面板夹角越小抗爆炸冲击能力越强;

(2)波纹夹芯的放置方式对夹层结构的抗爆炸冲击能力有很大影响,将波纹夹芯横向放置可以最大程度地降低夹层结构上面板的变形、冲击速度和加速度,具有更好的吸能缓冲能力,将波纹夹芯纵向放置,其缓冲能力稍弱,但可以降低夹层结构的整体变形,使夹层结构能承受住更大的爆炸冲击载荷,并提高多次抗打击能力;

(3)爆炸过程中该变截面夹层结构初始动能和夹层结构的吸能能力会随下面板夹角的减小而降低,将波纹夹芯横向放置时,夹层结构具有更优秀的吸能能力,但这种吸能能力的提升建立在波纹夹芯的大面积坍塌和下面板大位移变形之上。将波纹夹芯纵向放置吸能较少,但整体变形较小,在下面板夹角较小时,夹层结构依然能保持完好。波纹夹芯的放置方式会影响夹层结构各部分的吸能比率,波纹夹芯横向放置时,夹芯和下面板吸收了最大部分的能量,纵向放置时,夹层结构上、下面板吸能差异不大。

[1]郭锐,张钱城,周昊,等. 轻质波纹夹层结构的制备及其多功能应用研究进展[J]. 力学与实践,2017,39(3):226-239.

[2]Rathbun HJ,Radford DD,Xue Z,et al. Performance of metallic honeycomb-core sandwich beams under shock loading[J]. International Journal of Solids and Structures,2006,43(6):1746-1763

[3]Xue Z Y,Hutchinson J W. A comparative study of impulse-resistant metal sandwich plate[J]. International Journal of Impact Engineering,2004,30(10):1283-1305

[4]Zhang L H,Hebert R,Wright JT. Dynamic response of corrugated sandwich steel plates with graded cores[J]. International Journal of Impact Engineering,2014(65):185-194

[5]Zhang P,Cheng Y S,Liu J,et al. Experimental and numerical investigations on laser-welded corrugated-core sandwich panels subjected to air blast loading[J]. Marine Structures,2015(40):225-246

[6]王紫民,武建德. 一种森林灭火弹战斗部爆炸的数值模拟[J].机械,2019,46(12):32-35.

[7]李勇,程远胜,张攀,等. 空中爆炸载荷下梯度波纹夹层板抗爆性能仿真研究[J]. 兵工学报,2017,38(6):1131-1139.

[8]王显会,师晨光,周云波,等. 车辆底部防护蜂窝夹层结构抗冲击性能分析[J]. 北京理工大学学报,2016,36(11):1122-1126.

[9]罗小丽,王洪亮,周云波,等. 蜂窝夹层结构对车辆抗爆炸冲击性能的影响[J]. 兵器装备工程学报,2020,41(4):215-219.

[10]朱易,黄正祥,祖旭东,等. 爆炸载荷下蜂窝夹层复合结构吸能特性研究[J]. 弹箭与制导学报,2014,34(3):194-198.

[11]任鹏,田阿利,张伟. 水下冲击载荷下波纹夹层结构动态响应特性分析[J]. 振动与冲击,2016,35(23):90-94.

[12]Kendalea,Americast,jateg-aonkar,et al. Study of occupant responses in a mine blast using MADY-MO[C]. 47th Annual SAFE Symposium,2009:204-216

[13]ConWep. Conventional weapons effects Program [M]. US Army Engineer Waterways Experiment Station, 1991.

[14]Johnson G R, Cook W H. A constitutive model and data for metals subjected to large strains, high strain rates and high temperatures[C]. Proceedings of the 7th International Symposium on Ballistics, 1983, 21: 541-547.

[15]焦志刚,马明超. 陶瓷复合靶板抗侵彻性能数值仿真[J]. 兵器装备工程学报,2018,39(12):1-4.

[16]A. Neuberger,S. Peles,D. Rittel. Scaling the response of circular plates subjected to large and close-range spherical explosins. Part I: Air-blast loading [J]. International Journal of Impact Engineering,2007(34):859-873.

[17]邓磊,王安稳,毛柳伟,等. 方孔蜂窝夹层板在爆炸载荷下的吸能特性[J]. 振动与冲击,2012,31(17):186-189.

Research on the Anti-Blast Performance of a New Kind of Variable Cross-Section Corrugated Sandwich Structure

LI Xiang1,2,LI Rui2,XU Xingxing2,LI Lin3

(1.Hubei Key Laboratory of Hydroelectric Machinery Design & Maintenance, China Three Gorges University, Yichang 443002, China; 2.College of Mechanical and Power Engineering, China Three Gorges University, Yichang 443002, China; 3.Hubei Lidi Machine Tool Co.,Ltd., Yichang 443002, China )

In order to improve the sandwich structure’s anti-blast performance, a variable-section corrugated sandwich structure was proposed in this paper. The top panel of this new corrugated sandwich structure is flat, but the bottom panel is in V-shape change. The influence of bottom panel angle and core placement to this sandwich structure’s anti-blast performance were studied in both theory and finite element simulation. It is found that the new variable cross-section corrugated sandwich structure has superior anti-blast performance to traditional corrugated sandwich structure, and its anti-blast performance will continuously increase with the decrease of the V-shape angle. Longitudinal core placement will help to reduce the overall deformation of the sandwich structure, and lateral placement have better energy absorption capacity. This study is expected to provide basis and reference for improving the corrugated sandwich structure’s anti-blast performance.

variable-section corrugated sandwich structure;anti-blast performance;bottom panel angle;core placement;finite element simulation

TB333

A

10.3969/j.issn.1006-0316.2020.10.002

1006-0316 (2020) 10-0006-10

2020-04-29

国家自然科学基金青年科学基金项目(51305232);湖北省教育厅科学技术研究计划重点项目(D20181206);三峡大学研究生课程建设项目(SDKC201906);三峡大学硕士学位论文培优基金(2020SSPY034)

李响(1979-),男,湖北黄梅人,博士,副教授、硕士生导师,主要研究方向为轻量化技术、结构优化设计、数值模拟技术、结构强度与可靠性,E-mail:lixiangcfy@ctgu.edu.cn。