吸力桩基础设计与建造安装关键技术研究

马宝金,魏士鹏,文 江,张爱霞

中国石油集团海洋工程有限公司,北京100028

上世纪70 年代起,挪威率先在北海油田使用了一种名为裙式基础的近海地基基础。1994 年挪威北海的Europipe16/11-E 大型导管架平台采用了四个直径为12 m 的吸力式桶形基础来代替原来的裙式重力式基础,这项工程标志着新型海洋平台基础即吸力基础的诞生。我国于1994 年9 月在渤海曹妃甸1-6-1 延长测试系统首次成功安装了两个直径3.2 m、桶高6 m 的钢制吸力桶形基础。近年来,吸力基础已在我国渤海及南海海域大量使用,具有广阔的应用前景。吸力基础是一种顶端封闭、底端敞开的桶体结构,通过桶体侧部与土壤的摩擦力来抵抗外力。由于吸力基础施工简便,安装速度快捷,可根据需要进行重复利用,与传统的固定式桩基结构相比,具有更好的技术经济特性和良好的发展前景。根据用途,吸力基础可分为吸力锚和吸力桩。吸力锚用于船舶或浮式平台的锚泊系统,主要承受水平力及斜向上或垂直向上的拉力;吸力桩用于固定平台及水下生产系统等基础,主要承受垂向力及水平力。本文以南海某工程项目为例,针对吸力桩基础的设计、建造及安装过程中的关键技术点开展研究,为实际工程提供方法借鉴。

1 吸力桩基础方案比选

1.1 吸力桩基础结构特点

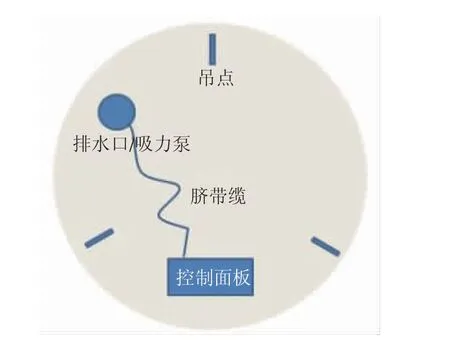

吸力桩基础通过吸力设备抽出桶体内部流体,利用内外压力差,将桶体压入海床。为进行负压操作,需要布置吸力设备及相关的辅助操作设备。一般情况下,吸力桩基础由顶部的吸力泵系统、监控控制面板系统、吊点以及下部的桶体结构组成。典型的吸力桩基础总体布置如图1 所示。

图1 吸力桩基础及其总体布置

吸力泵的流量及压力应满足一定的要求,并通过阀门的开、关操作控制桩内外压差。控制面板是进行水下操作及数据监测的关键部件,分为液压动力区、参数显示区及操作区。液压动力区设有与ROV 连接的接头,为吸力泵提供液压动力;参数显示区可以显示每个桩内部的压差、桩的入泥深度及倾斜度等参数,为ROV 操作提供信息;在操作区内可以由ROV 进行吸力泵阀门的操作。吸力泵与控制面板之间通过脐带缆连接。

1.2 吸力桩基础方案比选

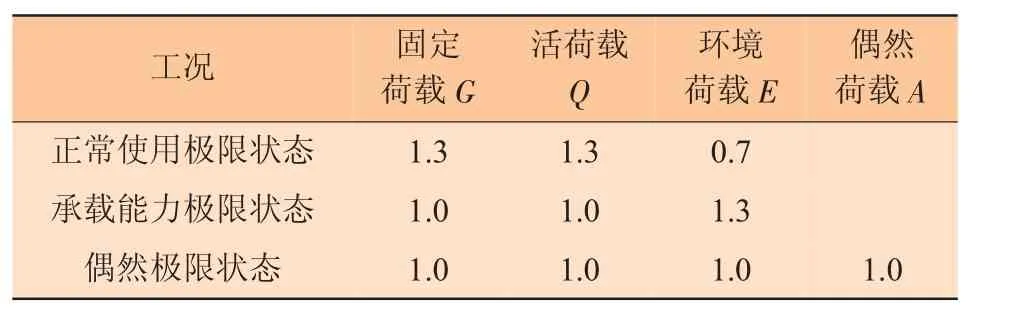

在本项目中,吸力桩基础用来支撑水下井口设备,并至少提供5 000 kN 的承载力,以满足设计项目对承载力的基本要求。为此,针对单桩及三桩结构进行了比选,确定适应项目要求的最优方案。比选情况见表1。

表1 单桩与三桩结构方案对比

由于单桩结构较为简单,能够满足项目要求,且安装方便,经济性良好,因此本项目选用单桩方案。经计算,吸力桩桩径为6.0 m、壁厚为38 mm,桩长为15.5 m,在目标海域工程地质条件下能够提供6 750 kN 的竖向承载力。以下针对该单桩基础设计、建造及安装关键技术进行讨论。

2 吸力桩基础设计

2.1 设计基础数据

吸力桩基础设计需满足作业海域环境条件的要求,其设计基础数据包括:作业海域的水深、风浪流等环境数据,工程地质参数、设计寿命、防腐要求等;相关专业还需要提供详细的功能要求及界面数据。吸力桩基础承载力设计主要由两种因素决定:作用在桩上的荷载和桩所承受的土体阻力。应按照相关规范要求针对在位工况和安装工况进行结构设计。

2.2 主要设计校核工况

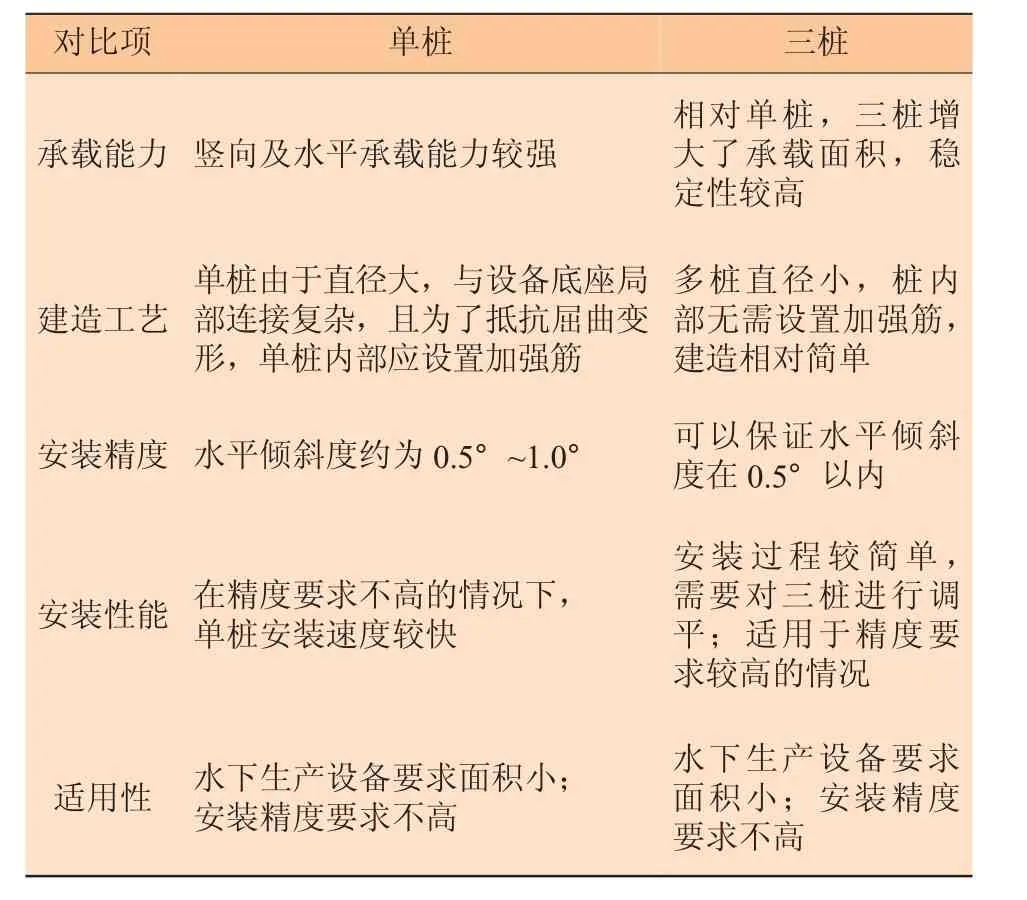

(1) 在位工况校核。吸力桩基础在作业海域工作时,受到上部结构及设施传递的垂向荷载及横向荷载,如图2 所示。根据DNV-OS-C101 规范[1]要求,采用许用荷载抗力系数法进行极限应力状态下结构强度校核。极限工况校核时,材料分项系数γm= 1.15;偶然荷载工况下,材料分项系数γm=1.0。荷载分项系数γf的选取如表2 所示。

图2 吸力桩基础所承受的在位荷载

表2 吸力桩基础结构强度计算荷载分项系数γf

(2) 安装工况校核。吸力桩基础在建造场地完成建造后吊装装船,然后运输至作业海域,吊装入水并贯入至设计入泥深度。因此,应进行吊点及海上固定结构的设计,并针对装船、运输及海上吊装等各个施工环节进行分析,确保整体结构强度及稳定性满足规范要求。

2.3 基础承载力计算

由于吸力桩基础承受垂向荷载和水平荷载,当吸力桩周围土体达到塑性状态时,吸力桩承载力失效,此时荷载几乎不增加而位移大幅增加,荷载-位移曲线将出现明显的拐点,而吸力桩极限承载力为拐点对应的反力。

(1) 竖向承载能力规范校核。吸力桩基础的竖向承载能力主要由贯入深度周围的海底土壤对桩体侧壁产生的摩擦阻力以及桩体底部土壤对其产生的支承力决定,如式(1) 所示:

Qd=Qf+QP=f As+qAP(1)式中:Qd为吸力锚体的竖向极限承载力;Qf为侧面摩擦阻力;QP为端底承载力;As为吸力锚侧表面积;f 为单位侧面积摩擦力;q 为单位面积端底承载力;AP为吸力锚端底面积。

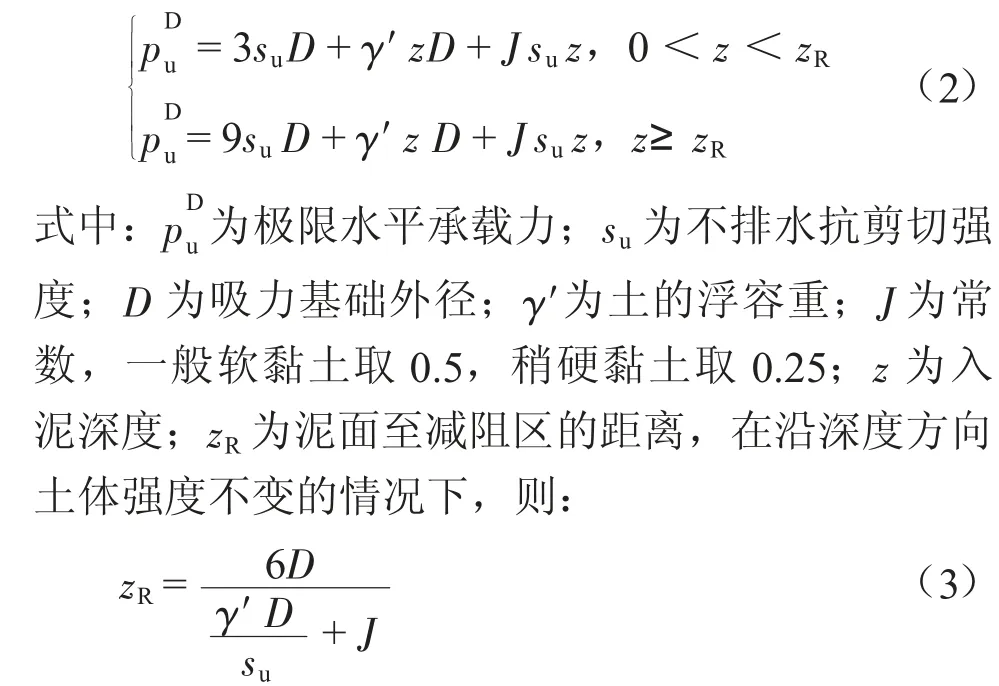

(2) 横向承载能力规范校核。吸力桩基础的横向承载能力则可以根据黏土、砂土等不同地基,按照API RP 2GEO[2]推荐的相关公式进行计算。如吸力基础在软黏土中水平承载力可用下式计算:

(3) 承载能力有限元校核。在详细设计阶段,还应采用有限元分析软件对吸力桩基础在地基中的受载过程进行模拟,考虑分析问题的几何复杂性、土体的非均质性,从而得到较为准确的极限竖向承载力及横向承载力计算结果。

为评估吸力桩基础在作业过程中是否会发生不利于结构安全的沉降,还应按照规范[2]要求进行长期沉降分析,并且在吸力桩安装到位后,安装过程中形成的土塞和吸力桩运行过程中承受的循环荷载也会对其承载力产生影响,应该在设计时通过有限元模拟对这些因素加以分析计算。

(1) 土塞效应对吸力桩承载力的影响。吸力桩安装过程中由于负压作用会导致锚筒内外土体的平衡状态发生破坏,从而产生内部土体泥面升高的现象即土塞隆起。吸力桩是一种典型的桩土作用桩,土塞直接影响着桩的承载性能。可以利用现阶段较为成熟的有限元分析软件对吸力桩置入过程进行建模分析,计算分析土塞效应作用对吸力桩承载力的影响。吸力桩置入过程中其下端土体变形较大,采用一般有限元分析算法进行处理时局部网格在计算过程中会发生过大变形,导致计算精度下降甚至计算不收敛。基于有限元分析软件的CEL 方法可以有效模拟大变形过程,利用CEL 方法能够有效模拟吸力桩置入过程中土塞形成并考虑土塞隆起效应作用的承载力变化。

(2) 循环荷载对吸力桩承载力的影响。吸力桩泥面以上桶体及上部结构承受各种海洋环境因素(如风、浪和水流) 引起的循环荷载,在长期循环荷载作用下,吸力桩周围土体的强度和刚度会降低,吸力桩的承载力将会受其影响而弱化。因此,采用一种合理的承载力在循环荷载作用下弱化的分析方法,对吸力桩的设计和安全使用具有重要意义。可以构建土体在循环荷载作用下的土体本构模型,在ABAQUS 中采用有限元二次开发子程序实现土体本构模型的构建,通过有限元软件模拟循环荷载对吸力桩承载力的影响过程。

2.4 吸力桩置入过程分析

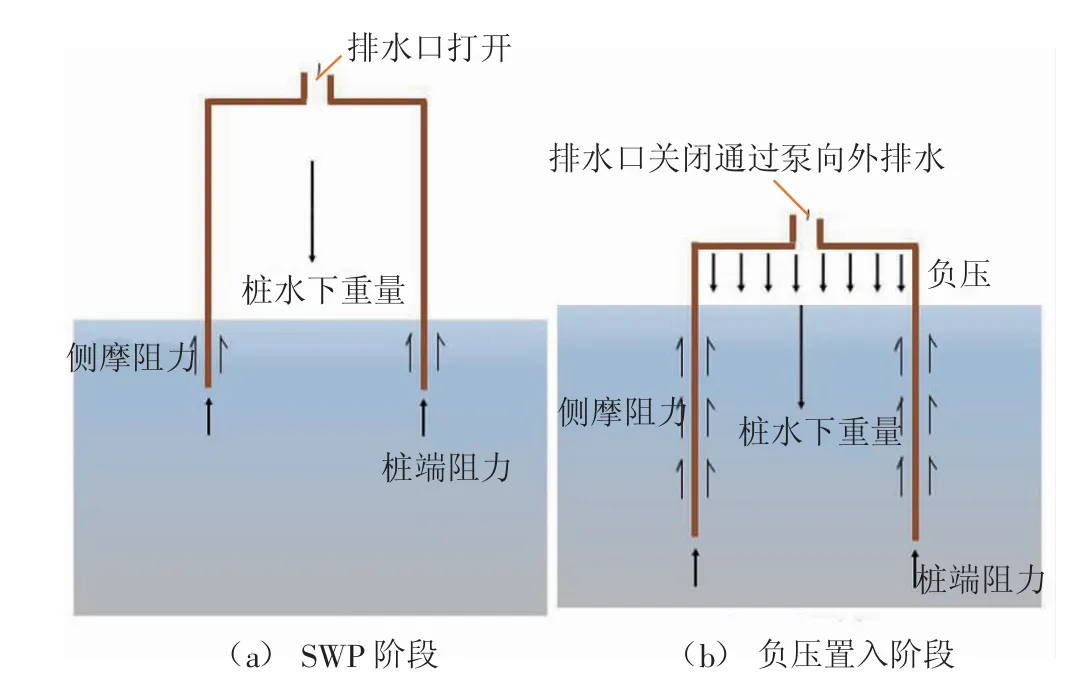

吸力桩是一种典型的桩土作用基础,主要依靠负压原理进行安装,桩的置入一般分为三个阶段,见图3。

第一阶段,吸力桩下放至海床后,依靠自身重力会沉入到泥面以下一定深度,这个阶段称为SWP(Self-weight penetration)。SWP 阶段应确保自重入泥后,桩体内部能够形成一定的封闭空间,一般至少需要入泥0.5 m 才可以达到此要求。入泥深度可由下式得到[3]:

图3 吸力桩置入阶段

第二阶段,由吸力泵向外泵出海水。吸力泵抽出的水量应大于经底部土壤渗透进入桩体内部的水量,从而可以降低桩体内部的压力。当桩内外的压差达到一定数值Δun,桩体顶部的竖向压力大于土壤阻力时,桩体就不断被压入土中,直至达到设计入泥深度。负压由下式得到[3]:

Δun= (Qtot- W′)/Ain(5)式中:Qtot为总的沉贯阻力,Ain为负压作用面积。

第三阶段,将吸力泵从桩体移除,桩体内外的压差逐渐消失,与周围环境压力趋于一致,最终依靠周围土壤的阻力提供承载力。

置入过程中,吸力桩将承受较大的压力及土体阻力,必须按照规范[4]要求对这些板壳结构进行屈曲校核,以确保桩顶板及侧壁能够抵抗置入过程的外力作用。

吸力桩在置入过程中,如果负压过大,可能出现土塞隆起现象,给吸力桩安装带来诸多困难。因此,为避免产生土塞隆起现象,负压不能超过下述公式中定义的许用值[3]:

3 吸力桩基础建造

吸力桩基础的建造应满足AWS D1.1(钢结构焊接规范)、API Spe.2B(结构钢管制造规范) 及API RP 2A WSD[5](海上固定平台规划、设计和建造的推荐做法——工作应力法) 等标准规范,以及项目的建造规格书、材料规格书、焊接及检验规格书等要求。

(1) 建造工序。吸力桩基础的主体为大直径管状结构,其建造流程见图4。

图4 吸力桩基础建造流程

(2) 建造过程中的关键技术。为保证吸力桩基础建造质量,应重点关注以下环节:

第一,焊接质量控制。建造工作开始前,应编制详细的焊接工艺规程,并进行焊接工艺评定。焊接质量的控制和检验应满足AWS D1.1 及相关规格书的要求。

第二,焊接变形控制。应编制合理的焊接程序,将焊接变形控制在要求精度内。在构件组对后,进行全面焊接前,应先使用点焊固定焊缝两侧构件的相对位置;对于带有自由端或自由边构件的连接,应在组对后采用临时构件限制焊接两侧构件的相对位置和相对角度;当构件组成稳定的形状后,才能开始全面焊接。

第三,尺寸控制。建造过程中,应根据API RP 2AWSD 等规范要求测量、控制杆件及组装结构的尺寸,并在必要时进行矫正。吊装结构就位时,需消除结构的吊装变形,尺寸检验合格后再进行焊接。

第四,精度控制。在吸力桩基础建造过程中,有几项重要的质量控制指标:支撑系统的水平度、卷制管的尺寸及焊缝偏移量等指标,加强筋的位置、结构整体公差等均应满足规范要求。例如,根据API Spe.2B,桩体的不圆度应≤公称直径的1%,或最大为1/4in(1in=25.4mm);任何10ft(1ft=0.3048m)长度内最大允许直线度偏差为3/8in,长度超过10ft 的钢管,全长最大偏差为1/8(in) ×总长/10(ft/ft),在任何40 ft 长度上不得超过3/8in。

第五,重量控制。在吸力桩基础建造过程中,应对结构重量进行控制,建造结束后,应进行称重,明确其重量及重心位置。

第六,检测。基础顶部的吸力泵控制面板基座应进行水平度检测,明确控制面板的安装误差对吸力桩垂直度偏差的影响。

第七,调试。建造完成后,应预安装导管的锁紧机构与井口头,并下入到吸力桩基础的中心管内进行适配试验。

4 吸力桩基础海上安装

吸力桩基础采用深水工程船进行海上安装,工程船应至少配备DP2 动力定位系统、主动升沉补偿吊机以及工作级水下机器人,应满足一定天气条件下的安装要求。

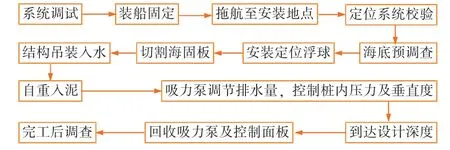

(1) 海上安装流程。吸力桩基础的海上安装流程如图5 所示。

图5 吸力桩基础海上安装流程

(2) 安装过程中的关键技术。在安装过程中,应注意以下关键技术点:

其一,应急预案。海上施工前,应针对安装过程的各个环节进行风险评估,并制订详细的应急预案,以有效应对可能出现的各种风险。

其二,ROV 系统。ROV 系统对于吸力桩基础的安装至关重要,应配备两台满足要求的ROV,一台用于控制面板、吸力泵开关等的操作;另一台用于吸力桩入泥深度及垂直度等各项参数的实时监控。

其三,施工窗口的选择。要明确施工船舶以及施工设备如吊机、ROV 系统等的作业限制条件,选择合适的施工天气窗口。

其四,系统调试。为避免海上出现不必要的设备故障而影响施工进度、增加施工成本,在装船前或装船阶段,需要进行系统调试。该调试包括对定位设备进行校准、完成吸力桩系统自身的功能测试、ROV 系统自身的功能测试,以及ROV 与吸力泵及控制面板的整体调试工作,以确保各部分正常工作。

其五,吸力桩基础吊装入水。吸力桩基础从工程船吊装入水,特别是穿过飞溅区时,要注意控制下放的速度。应避免结构受到过大的波浪拍击力,或者因下放速度过快导致桩体内外压差不平衡,造成整体结构倾斜,甚至引起结构损伤。

其六,吸力桩基础置入过程的控制。吸力桩基础在SWP 阶段的垂直度至关重要,其决定了最终的安装精度,因此在吸力桩接触海床时就要保持垂直。SWP 阶段结束后,ROV 要实时监控桩内的压力及桩的倾斜角度,以合理控制吸力桩的置入速度。

其七,土壤数据对吸力桩基础置入的影响。土壤数据的准确性在一定程度上决定了吸力桩基础置入的成败。如果实际工程地质与设计基础差别较大或土质较硬,会导致吸力桩难以置入到设计入泥深度;如果土质较软则会造成承载力不足,造成灾难性的影响。

其八,承载能力评估。吸力桩基础安装完成后,应进行结构的承载能力评估,以确保其能够安全工作。

5 结束语

本文系统介绍了南海某工程项目吸力桩基础的设计、建造及安装关键技术,详细描述了在吸力桩基础结构设计过程中承载力计算的规范校核及有限元校核关键技术,针对建造工艺和安装工艺中需要重点关注的问题,进行了总结并给出详细建议,可为实际工程项目提供参考和借鉴。