H13铝材挤压模具工作带激光相变强化工业化应用研究

张官军,李贵伦

(西南铝业(集团)有限责任公司,重庆 401326)

0 前言

H13(4Cr5MoSiV1)钢是应用极为广泛的热作模具钢,具有较高的红硬性、热强度和热疲劳抗力,广泛用于制造锻模、压铸模和挤压模等[1-2]。这类模具服役环境恶劣,工作中与高温材料反复接触,在交变应力作用下,常因模具表面热磨损、热疲劳和腐蚀而失效[3]。利用表面工程技术提高H13钢的表面硬度、耐磨性和抗腐蚀性已成为国内外的研究热点。传统的表面强化方式有渗碳、渗氮、氮碳共渗、喷丸与硬化膜沉淀等,这些强化方式能有效提高H13钢表面性能,但存在处理周期长、技术要求高、表面结合差及涂层较薄等缺点[4-6]。随着激光技术的发展,金属表面激光相变强化技术因晶粒细小、高位错密度、工件变形小、功率可控和无污染等优势倍受国内外学者关注[2-4]。

本研究以H13钢模具为研究对象,结合激光相变强化机理,利用激光技术对铝材挤压模具工作带进行相变强化处理,分析激光相变强化对铝材挤压模具工作带的表面硬度、硬化层深以及表面粗糙度的影响。

1 激光表面硬化机理

与传统淬火后马氏体形成的机理类似,激光相变强化也是通过迅速加热和快速冷却实现金属材料表面硬化的,但激光相变强化的热循环过程有所不同。常规淬火后的组织是通过冷却介质(水或油)快速冷却,而激光相变强化是铁基合金在激光停止照射后,利用金属基材本身的热传导使受热部位不借助其它介质实现急速冷却,从而得到“自淬火”马氏体组织[7]。

激光相变强化技术是通过高能激光束作用于需要改性部位的金属表面,使其吸收光能后温度以104~105℃/s的速度瞬间升高到奥氏体相变温度以上,熔点温度以下。快速的升温过程有益于奥氏体形核,得到细小的奥氏体晶粒,随后通过金属基材自身的热传递以大于104℃/s的冷却速度急速冷却。由于加热时间短,冷却速度过快,使得奥氏体来不及均匀化,导致碳和合金元素分布不均,相变形核临界半径较小,形核可在原晶界、亚晶界和晶体缺陷处发生,使奥氏体形核得到细小的奥氏体晶粒。而奥氏体快速向马氏体转变时,板条状马氏体和孪晶马氏体是常见的组织,具有很高的位错密度,一般可达1012㎝-2。研究表明,晶粒细小、极大的位错密度是获得超高硬度马氏体的重要条件[8-9]。再者,激光相变强化的这种加工方式使金属表面产生极大的压应力,一般可达750 MPa以上,很大程度上可改善材料的疲劳强度[10]。

2 激光相变区不同深度的组织类型

激光束照射在金属表面会形成较高的温度梯度,从而引起材料中的原子迁移现象。在一定深度范围内,不同结构的组织层的形成与温度有关,主要表现为随温度梯度分布的变化,组织的耐磨性、硬度以及其他性能也会发生相应的变化。激光相变强化后,金属材料可按其组织层的不同可以分成三层,如图1所示。

图1 模具工作带激光相变强化组织示意图

第一层:硬化层。该层直接受到激光束的照射,温度升高和降低最快,过热度和过冷度最大。在非平衡状态下,基体组织以瞬间切变的形式转为奥氏体组织,并伴随着碳及各种合金元素进行扩散和迁移。尽管有元素扩散和迁移,但是与常规的淬火相比,其扩散时间非常有限,使元素分布很不均匀,最终冷却后得到的组织非常细小,位错密度极高,而且在该层中的组织也不尽相同。

第二层:过渡层。该层处于硬化层的边沿,通常也称为热影响区,其温度的升高是通过热传递实现的,一般在Ac1~Ac3之间。温度梯度相对较小,原子迁移和扩散的驱动力变弱,而且铁素体向奥氏体转变和碳化物的溶解都不彻底,即基体未能完成奥氏体化的全过程。因此该层冷却后的组织由马氏体和未转变的原始组织组成。

第三层:基体层。该层温度最低,通常在奥氏体相变温度Ac1以下,原子迁移和扩散现象几乎不会发生。激光相变强化处理对该层组织的影响不是很大,其热处理效果类似于金属材料经过传统回火处理的效果。

3 实验材料、工艺参数及实验数据

3.1 实验材料

实验基体采用H13钢模具,试样模具为同尺寸、同规格H13铝材挤压模具。试样模具工作带表面用砂纸磨平→丙酮除油→乙醇清洗→烘干后备用。激光相变强化设备采用半导体光纤激光器,最大输出功率为3 kW,激光波长为1 070 nm,光束直径为4 mm。激光束通过光纤传导与6轴机器人相连,通过机械手臂和激光器调整扫描轨迹、扫描速率和激光功率。

3.2 工艺参数

H13钢模具表面的硬度、耐磨性与材料的合金成分、晶格结构、晶粒大小、表面状态等因素有关,这些因素直接受到激光相变强化工艺参数的影响,吸收激光能量的程度最终决定H13钢模具表面的组织性能。影响H13钢模具吸收激光能量的主要有激光功率P、扫描速度V和加工焦距F等工艺参数。研究发现,激光加工焦距和扫描速度恒定,激光功率高于一定范围时,H13钢模具表面温度高于熔点温度会在表面形成熔池,影响模具表面的几何形状;激光功率低于一定范围时,激光相变强化效果会减弱。同样,激光功率和激光加工焦距恒定时,扫描速度也要在适合范围。扫描速度超过一定范围时,由于加热时间过短不能起到激光相变强化的作用;而扫描速度低于一定范围时,由于加热时间过长也会在模具表面形成熔池,影响模具的强化效果。激光功率和扫描速度恒定,激光加工焦距也应在适合范围:加工焦距大于一定范围时,不仅不能形成相变强化还会出现退火软化的作用;若小于一定范围时,也会影响模具的强化效果。H13钢模具激光相变强化后的表面效果如图2所示。

图2 模具工作带激光相变强化表面效果图

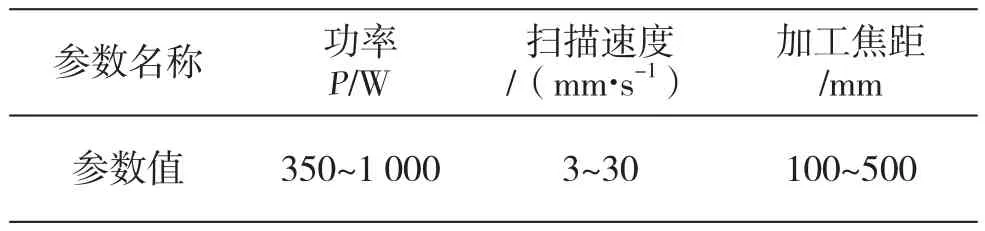

激光相变强化工艺参数的确定需根据H13钢模具的合金成分、尺寸和形状,通过调整影响模具表面强化性能的各项因素来确定激光相变强化工艺参数。激光相变强化的有效工艺参数如表1所示。

表1 激光相变强化的有效工艺参数表

3.3 实验数据

在同材质模具表面试光以确定优化的工艺参数,再对试样模具工作带表面进行激光相变强化,然后对强化后的试样模具进行金相观察,分析试样模具强化层的几何参量、微观组织及显微硬度压痕形貌等参数。用数码相机拍摄试样模具表面形貌,再用线切割法将试样沿横截面分开,将截面磨平、抛光、吹干后,用体积分数为0.04的硝酸乙醇溶液浸蚀。采用数显显微硬度计检测相变强化层由表及里的硬度,加载1.96 N,保荷时间10 s,每隔50 μm打一个压痕。为减小读数误差,每个压痕检测3次,取其算术平均值。试样模具实验数据如表2所示:

表2 激光相变强化模具实验数据表

实验数据表明,激光相变强化技术通过改变H13钢模具工作带浅层晶格排列达到了硬化效果。硬度达到60~65 HRC,硬化层深度可达200~1 000 μm,工作带无变形、无开裂,耐磨损、耐疲劳性能显著增强;工作带表面形成高密度位错晶体结构,粗糙度达到0.1~0.5,工作带细化显著。H13钢模具工作带激光相变强化前、后的金相图如图3所示:

图3 模具工作带激光相变强化前、后的金相图

4 分析及讨论

激光具有功率高、能量密度集中、加热时间短、可进行局部淬火、淬火过程柔性可控、材料变形小以及节能环保、无污染等优点。H13铝材挤压模具工作带经激光相变强化后,其相变硬化层组织主要由细板条马氏体、弥散碳化物和少量孪晶马氏体组成,过渡层由马氏体、未转变的原始组织和少量残余奥氏体组成。细晶强化、高密度位错强化、弥散碳化物等能有效提高铝材挤压模具工作带的表面硬度和热疲劳抗力,足够的硬化层深度提高了工作带的耐磨性,不再需要对模具进行反复硬化处理。

5 结论

(1)激光相变强化的H13铝材挤压模具工作带表面硬度明显提高,且硬化层深度足够,对提升模具强度、延长模具使用寿命、降低模具使用成本有较大影响。

(2)强化后的H13铝材挤压模具工作带表面具有高密度位错晶体结构,对提高模具耐磨性和热疲劳抗力有较大影响。

(3)强化后的H13铝材挤压模具工作带表面细化显著,有利于提高铝材产品的表面光洁度、减少表面划伤、提高成品率。

(4)激光相变强化技术成功解决了传统模具处理工艺污染环境、浪费能源的环保问题。