鼓式刹车片加工自动生产线的设计与实现

朱飞虎,唐方红

(东莞职业技术学院,东莞 523808)

0 引言

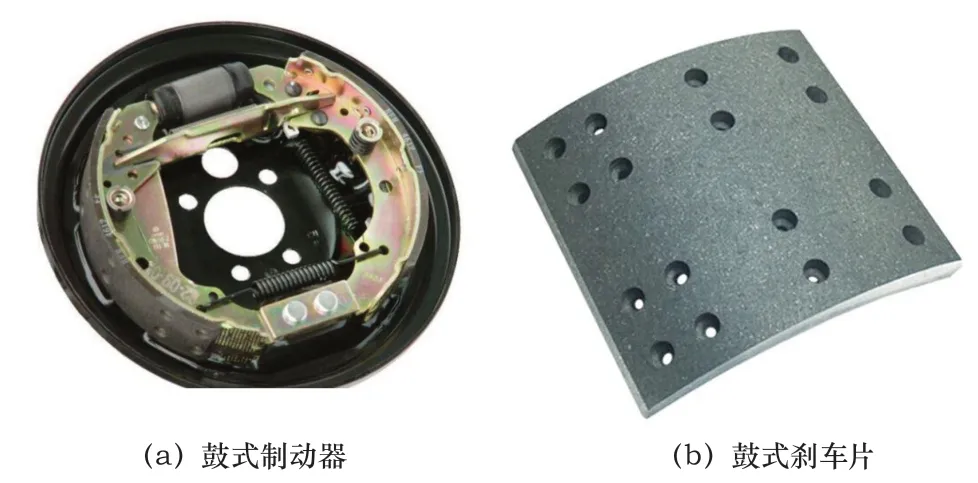

汽车后轮一般采用鼓式制动器进行刹车制动,鼓式制动器由刹车底板、刹车分泵、刹车片及弹簧等附件组成。其成本低,绝对制动力强、刹车效果好。

图1 产品图

刹车片原材料的组成一般分为粘结剂、增强纤维、摩擦性能调节剂、填料四大部份,其加工工艺包含:配料、冷压、热压成型、机械加工。其机械加工又包含了磨削和钻孔加工,具体包括外圆磨、内弧磨、端面磨、倒角磨及钻孔加工。作为汽车行业的传统产业,刹车片目前主要还是人工加工。在加工过程中,主要问题有产品重,生产效率低、加工噪声大,而且从其材料可知,其加工过程粉尘飞扬,环境恶劣,特别是其粉尘含有纤维等复合材料,吸入肺部对人身体伤害极大。

目前国内外对鼓式刹车片相关的研究付诸文献的,主要体现在刹车片的材料及成型工艺等方面,如杜孟子提到一种采用增强纤维纳凯夫改善鼓式刹车片特性的方法,王宜龙提到一种刹车片热压成型机液压系统设计等等,目前尚未发现关于鼓式刹车片实现加工自动化的具体研究见诸文献。本文提出了一种针对鼓式刹车片实现自动化加工的解决方案,能够实现人工在加工区外将产品放置到上料机上,而自动线进行自动上料,真空吸附、自动导正、自动旋转对位、自动翻转、自动下料等动作,以无人化操作方式实现全自动外圆磨、内弧磨、端面磨、倒角磨及钻孔加工,加工完成自动实现下料。整个方案基于机械自动化技术和机电控制技术,通过对现有的刹车片加工工艺进行改造,采用分站控制+组网结合模式,高效完成了自动上料、自动磨削、自动钻孔及自动下料等工作,只需定期喂料,无需专人操作,实现了整个自动化的加工过程。

1 系统基本结构

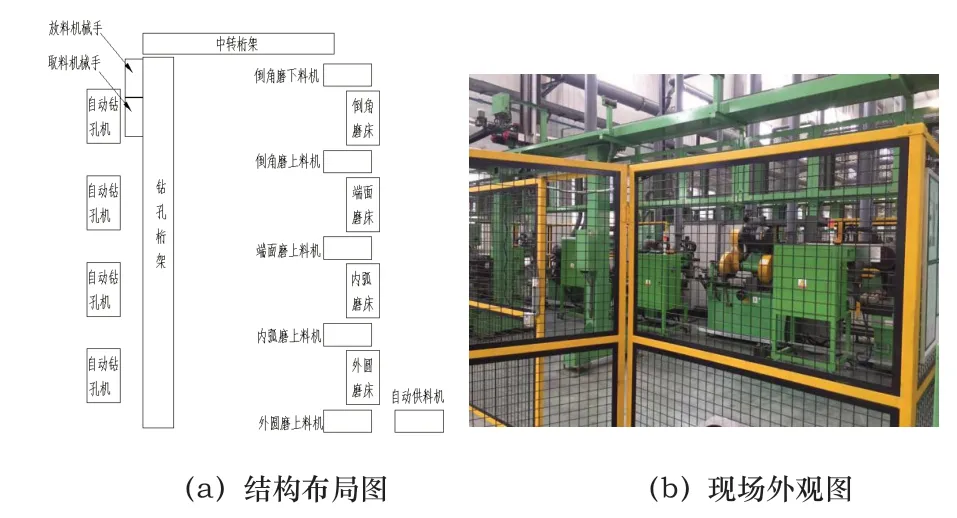

鼓式刹车片加工自动线是一条典型的传统产品改造升级的自动化生产线,它基于鼓式刹车片的生产工艺,融合了机械自动化、伺服控制、PLC控制等技术,以实现自动化生产。整条生产线可分前后两部分,前段部分为磨削加工,后段部分为钻孔加工,中间有中转桁架连接。具体可分为自动供料机、外圆磨上料机及外圆磨床、内弧磨上料机及内弧磨床、端面磨上料机及端面磨床、倒角磨上料机及倒角磨床、倒角磨下料机、中转桁架、伺服钻孔机、送料桁架、自动收料机等。整条线呈U型结构,如图2所示。其中四种磨床和伺服钻孔机为原来的加工设备,其他均为本自动线新设计的设备。整线自动化设备较多,结构比较复杂,限于篇幅所致,不能逐一说明,现仅就以下几种进行描述。

图2 鼓式刹车片加工自动线

自动供料机主要实现鼓式刹车片的自动上料功能。其结构包含送料上料轨道、伺服电机、链条链轮、产品推块、顶料气缸、翻转机构及相关检测元件,其中翻转机构由翻转气缸、弹性卡位装置、光电检测装置等构成。刹车片摆放在上料轨道,由伺服电机驱动链轮带动产品推块推动产品前进,推块的固定方式没有采用普通的刚性连接,而是采用强磁吸合模式,既能够推动产品在轨道前进,又能够避免产品卡住导致电机过载报警。正常情况下产品在伺服电机驱动相应机构动作而前进,当翻转机构的光电检测装置检测到位后则停止,如万一出现卡料情况,推块受到产品的阻力大于强磁吸力,而推块与链条推动机构脱离,接近开关检测到该情况后即控制声光报警。当产品被推块将其挤入弹性卡位装置后,被光电检测装置检测到,一方面停止伺服电机送料,另一方面则允许翻转气缸翻转。在翻转完成后顶料气缸及时顶出,避免产品倒下。为了提高生产效率,设计了两组上料机构,当一组机构的产品全部取完后,系统自动切换到另外一组,以避免停机上料。

外圆磨上料机的功能主要是从自动上料机的翻转机构上取出产品,然后放置到外圆磨上料位置处,其结构包含了平移伺服机构、升降伺服机构、伺服旋转电缸、真空吸附装置、产品正反检测装置等。真空吸附装置安装在伺服旋转电缸上,伺服旋转电缸又固定在升降伺服机构上,而平移伺服机构则带动升降伺服机构运动。因为产品厚度为一边厚一边薄,在自动供料机的轨道中需要正反错位放置,否则造成产品往一边偏斜而无法放正。因此需要检测当前产品放置方向而在吸附产品上升到位后控制旋转电缸是正旋90°还是反旋90°。调整位置后再由移动至外圆磨上料位置处并推入外圆磨以进行加工。

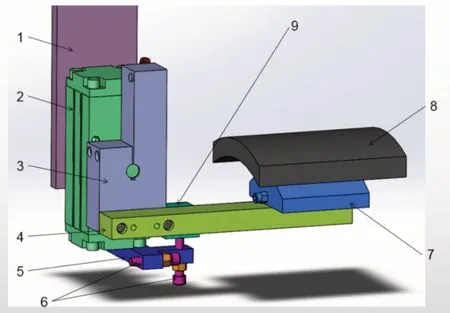

在端面磨上料机和倒角磨下料机中,由于工艺原因,需对产品进行自动翻转,因此需要进行翻转机构设计。以端面磨上料机翻转机构为例,为了简化结构采用吸盘吸附产品后再由旋转气缸驱动进行翻转180°,如图3所示。产品通过真空吸盘吸附在真空吸盘固定座上,而真空吸盘固定座则由旋转臂、旋转连接块固定在旋转气缸的输出轴上。为了限位,还增设了旋转活动定位块、旋转固定定位块、定位螺栓等零件,以保证旋转位置的一致性。整套机构由由旋转气缸固定板和设备相连接。为降低扭矩及惯量则需要尽可能缩短翻转的力臂;另外产品长度以及翻转机构和取料平台的干涉问题又约束力臂不能太短,需要在设计中不断优化而取得合适值。考虑到载荷较重原因,需要从扭矩和惯量两方面对旋转气缸选型校核。从图中可以看出该结构属于异形件,包含多种零件,需要逐一进行分解计算,过程非常复杂。

图3 端面磨上料机翻转机构结构图

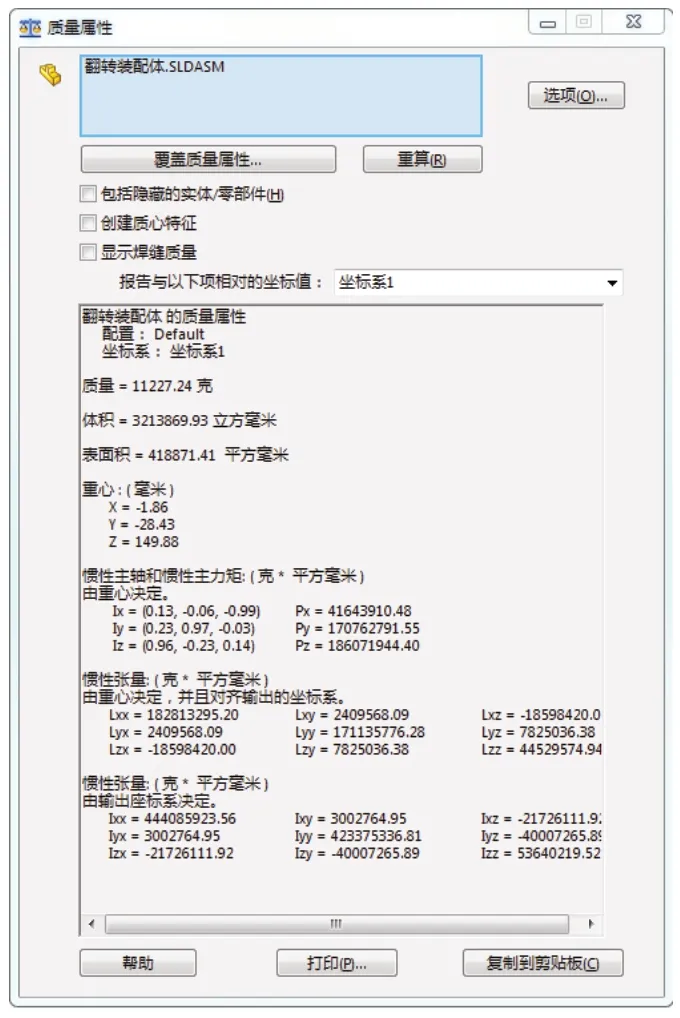

为了减少工作量,提高设计效率,采用了SolidWorks软件来计算扭矩及惯量。通过在旋转中心建立一个坐标系,设置与旋转轴重合的为X向,并设置对应材质。点击质量属性,软件自动计算,从列表中可查出换算到X轴的转动惯量为Ixx=0.44Kg/m2,同时计算扭矩为16.8N·m,如表一所示。根据以上参数及实际情况,选择了SMC公司的大扭矩旋转气缸CDRA1BS80。

表1 旋转机构质量属性计算表

2 系统工作过程

鼓式刹车片加工自动线的工作过程包含自动供料、外圆磨上料、内弧磨上料、端面磨上料、倒角磨上料、倒角磨下料、产品中转、伺服钻孔上下料、自动收料等部分。限于篇幅,仅就自动供料、端面磨上料进行描述。

自动供料主要由自动供料机实现。当系统启动后,自动供料机即开始自动运行,系统驱动当前工作流道的的伺服电机运动,带动推块推动产品前进,将产品压入到弹性卡位装置中。当光电检测装置检测到产品后,伺服电机停止。翻转机构动作,将卡住的产品由站立状态翻转为凹面朝上的水平状态,然后通知外圆磨上料机过来取料。当产品被取走后,翻转机构复位,伺服电机继续推动产品前进,以开始下一个循环。当伺服电机驱动推块前进触发到末端感应器后,伺服电机反向运动,以回到初始位置,然后声光报警,提示操作员当前流道已空需要添加待加工的产品。同时系统自动将当前流道切换到另外一条流道以继续工作。当操作员将新的待加工产品摆放到空流道,并按下上料按钮后,系统自动记忆上料完成。当前流道加工完成后则自动切换到已经上料完成的流道,如此实现连续工作而不需停机上料。

端面磨上料需要从内弧磨床出料位置吸取产品,然后进行翻转,以将产品姿态由凹面朝上转化为凸面朝上,再将其放置到端面磨上料机的上料位置。系统启动后,当检测到内弧磨床出料位置存在产品后,取料机构即平移下降到取料位置,通过真空发生器产生真空以吸附产品,因为实际上产品吸附面为弧面,且高度及变形等存在偏差,可能导致真空吸盘与产品之间不紧密接触而导致真空度较低而吸附失败,系统根据真空检测信号在一定范围内自动调整下降行程,以保证可靠吸附。然后取料机构上升平移一段行程后,且放料机构处于安全位置则取料机构翻转,等待放料机构过来取走已经调整姿态后凸面朝上的产品。当放料机构上产品为空时,且取料机构已经翻转到位则放料机构平移下降吸附产品,同时取料机构真空释放以便让放料真空更好的吸附产品,放料机构将产品取走移动到端面磨上料位置,等待链条推块移动到合适位置的放料时机以放料,同时取料机构翻转复位,以准备下一个循环的取料。

3 控制系统设计

从生产的实际出发,在控制系统设计的技术路线上,主要考虑以下因素:

1)整个系统采用分布式控制模式,即每台自动化设备拥有自己的控制系统,可分散独立控制也可连线自动控制;

2)因线体过长,设备较多,采用两组主控界面更方便操作。如前所述整个系统可分前后两部分,前段部分为磨削加工,后段部分为钻孔加工。因此其控制系统也分成磨削加工和钻削加工两部分,彼此通过通讯交互数据;

3)各站PLC的选择根据实际需求,2轴及以下伺服控制的采用三菱FX3UPLC,2~4轴采用三菱FX5U;

4)PLC之间采用RS485组网模式,前段部分以倒角磨下料机控制系统的PLC作为主站;后段部分以钻孔桁架控制系统的PLC作为主站。

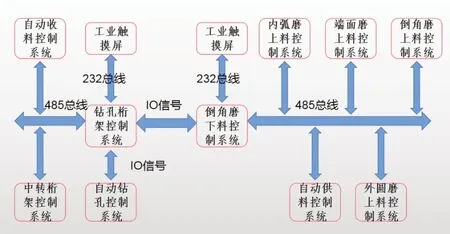

系统控制框图如图4所示。

图4 系统控制框图

在自动线的各个PLC控制程序设计中,均采用模块化设计思路。各个控制系统均由初始化模块、状态监控模块、原点搜索模块、手动模块、参数模块、自动模块、通讯模块及故障自诊断模块等组成。其中初始化模块则在对系统上电时基本参数进行初始化;状态监控模块则实时采集当前各轴的位置速度参数,并将当前IO状态转化为数据寄存器状态,以利通讯上传;原点搜索模块主要是实现系统上电后各轴的原点搜索,以确定设备的基本坐标位置;手动模块则是实现对设备的基本操作及电机控制;参数模块则实现不同产品对应各项参数的分区新增、删除、存储、调出和显示;自动模块则实现设备的自动加工功能;通讯模块主要实现数据交互,包括主站数据下载、从站数据上传、主站操作从站动作,对从站进行各项设置等等;故障自诊断模块则通过当前状态,分析故障发生原因,并进行相应故障说明、解决对策提示等,并对故障进行记录。各个模块即独立控制又相互关联,形成一个完整的控制子系统。而各子系统通过通讯控制由形成整条自动线的控制系统。现以钻孔桁架的自动控制模块为例说明如下:

钻孔桁架对应4台自动钻孔机,其控制一台放料直角机械手和一台取料直角机械手,这两台机械手均在桁架的轨道上自由移动,放料机械手功能为从中转桁架的出料位置取出产品放置到钻孔机的上下料位置,取料机械手功能为从钻孔机的上下料位置取出产品放置到自动收料机上。4台钻孔机的上下料位置分别为寄存器(DM110~117),放料等待位置分别为寄存器(DM120~127)。每次放料完成,系统自动记忆放料时间,以双字节方式分别存储到寄存器(DM100~DM107),而控制取料机械手提前运动到对应上下料位置等待以节省运动时间。在自动工作过程中,系统收到中转桁架备料完成触发信号后,放料机械手运动到位,下降取料并上升复位,且先运动到1#钻孔机的等待放料位置。此时取料机械手在将其当前产品放置到自动收料机上后即依次比较时间寄存器(DM100~DM107)的上次放料时间,而运动到最早放料的钻孔机的上下料位置等待,然后放料机械手亦移动到其附近等待。当前钻孔机最先发出加工完成信号时,取料机械手即下降执行取料动作,然后将产品放置到自动收料机的轨道上,而放料机械手待取料机械手离开钻孔机的上下料位置后即自动放料,并自动存储当前放料时间,然后准备接收中转桁架备料完成触发信号。一般情况下都是先放料的钻孔机先完成加工,但如果该钻孔机出现异常等特殊情况,则可能是其他前钻孔机最先发出加工完成信号,如此取放料机械手同步移动到对应钻孔机位置以执行上述的取放料动作。

3 结语

在本文中提出并实现了一种鼓式刹车片加工自动线的解决方案,通过新增相应的自动化设备,和原有的加工设备组成一条完整的自动化生产线,以实现对现有的刹车片加工工艺进行全自动化改造。实际证明,该方案可以有效提升了生产效率,降低人工劳动强度、避免了加工过程中粉尘对操作人员伤害,同时保证了稳定的加工品质,极大程度的减少了人工操作不当导致的不良品率。经过近一年的长时间运行,整条生产线性能稳定,效果良好,证明这种设计在鼓式刹车片自动化加工方面具有较高的可靠性、稳定性、扩展性。目前已在吉林长春、陕西铜川和山东聊城等地相关企业得到推广,产生了较好的经济价值和社会价值,为传统产业生产工艺升级改造提供了较好的参考价值。