铃兰醛合成工艺技术的优化

沈 杰 杨 青

(湖北省化学工业研究设计院,湖北 武汉 430073)

铃兰醛属纯人工合成单体香料,散发着铃兰、百合花香气,比兔耳草醛香气更细腻、温柔且优雅。铃兰醛香气适应性良好,能与木香类、麝香类及其他花香类香精香料协调,不会有香气分层现象产生,故而在化妆品、香皂香精中广泛应用。铃兰醛可用于铃兰花香型香精的调制,或用于紫丁香、玉兰、木香花、鸡蛋花、素心兰等类型香精中,亦是农用杀菌剂丁苯吗啉和苯锈啶合成过程中的重要中间体。

1 对叔丁基-α-甲基肉桂醛的合成

1.1 合成机理

对叔丁基苯甲醛与丙醛在碱性催化剂的作用下发生羟醛缩合反应,生成对叔丁基-α-甲基肉桂醛[1]。该反应机理为:丙醛中α-氢与碱结合后,会作为亲核试剂进攻对叔丁基苯甲醛中羟基碳原子,形成碳负离子或烯醇负离子,中间体负离子与水接触生成碱和羟醛,热水脱羟醛后生成对叔丁基-α-甲基肉桂醛。

1.2 实验方法

添加适量的甲醇溶剂与碱性催化剂于反应釜内,搅拌至完全溶解,加入对叔丁基苯甲醛,控制反应釜温度在15~24 ℃,滴加丙醛,在3.0~4.0 h内完成滴加。滴加结束后,40~50 ℃保温反应1 h,用气相色谱对反应进程展开全程跟踪,整个反应在对叔丁基苯甲醛含量稳定时停止。反应结束后自然降温,不断析出白色晶体。降温过程若无晶体析出,可添加不超过1 g的对叔丁基-α-甲基肉桂醛引发结晶,温度降至一定程度后保温一段时间,即可析出全部产品[2](结晶过程温度维持10~20 ℃,保温0.5~1.5 h)。结晶结束后,抽滤、溶剂洗涤(洗涤溶剂用量为晶体1~2倍,洗涤1~2次),得到高纯度对叔丁基-α-甲基肉桂醛。

1.3 合成工艺优化

1.3.1 缩合反应催化剂筛选

碱性催化剂是羟醛缩合反应中的首选催化剂。选择40 g左右的丙醛、112.0 g对叔丁基苯甲醛,丙醛与对叔丁基苯甲醛摩尔比约为1∶1,考察25 ℃,不同催化剂及其用量对对叔丁基-α-甲基肉桂醛收率的影响,结果见表1。

表1 缩合反应催化剂筛选

表1数据显示,该反应可选择多种碱性催化剂,不同催化剂活性相差较大。催化剂三乙胺、吡咯烷及三乙胺盐酸盐的催化活性相对较差;无机碱拥有比有机碱更好的催化效果。无机碱中,碳酸钠催化下产物的收率不够理想,氢氧化钾与氢氧化钠催化效果差异不明显,但氢氧化钾置于醇溶剂时表现出的溶解性更好,故而该反应选择氢氧化钾为催化剂。

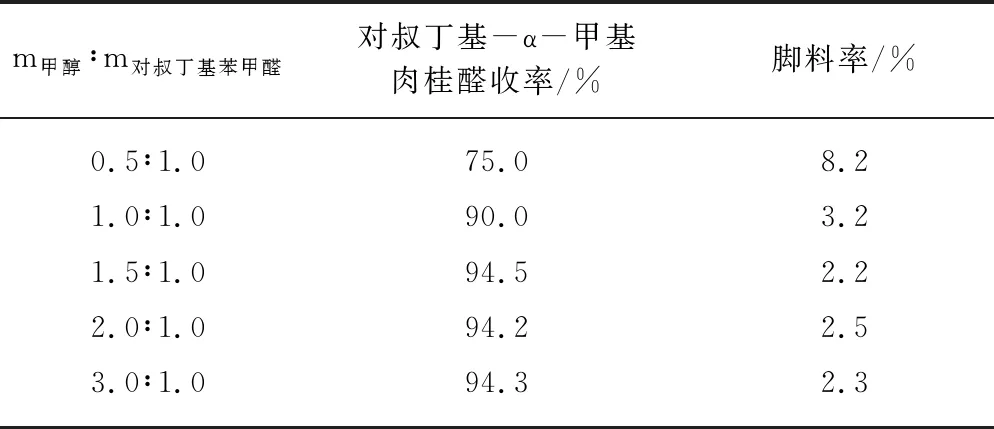

1.3.2 溶剂用量筛选

选择甲醇作为该实验中的溶剂,考察不同甲醇用量对反应的影响。反应温度25 ℃、32.0 g丙醛、100.0 g对叔丁基苯甲醛、对叔丁基苯甲醛质量2.0%的氢氧化钾,丙醛滴加时间设定为3.5 h,溶剂用量对产物收率的影响见表2。

表2 溶剂用量筛选

物料浓度会随着甲醇用量的减少而升高,反应初始会析出晶体,反应搅拌效果不理想,难以取得较高的对叔丁基-α-甲基肉桂醛收率。甲醇质量与对叔丁基苯甲醛质量比为1.5∶1.0时,能够大幅提升收率,但其用量继续提高时收率基本维持不变。基于此,该反应确定甲醇用量为对叔丁基苯甲醛质量的1.5倍。

1.4 最佳工艺参数

按照对叔丁基苯甲醛实际质量的2.0%~2.2%确定氢氧化钾的质量,丙醛与对叔丁基苯甲醛物质的量比为0.9∶1.0,甲醇溶剂与对叔丁基苯甲醛质量比为1.5∶1.0,反应温度20~30 ℃,丙醛滴加时间3.0~4.0 h,保温0.5~1.0 h。该条件下,能取得94.5%的对叔丁基-α-甲基肉桂醛收率和2.5%的脚料率。

2 铃兰醛合成

2.1 加氢反应过程

向高压反应釜内加入原料、溶剂及催化剂等,密闭反应釜并开始搅拌,用氮气和氢气分别进行3次置换,用氢气充至0.4 MPa。反应压力低于0.2 MPa时用氢气补充至0.4 MPa。定时取样并用气相色谱对反应程度进行监测。反应结束并冷却后,取出混合液并减压抽滤。中和滤液时选用乙酸,常压条件下蒸馏并回收甲醇,水洗蒸余液,分层。下层为水相,可进行水洗套用;上层为油相,经减压蒸馏后得到粗品铃兰醛,精馏后即可获取成品铃兰醛。

2.2 合成工艺优化

2.2.1 加氢反应催化剂筛选

加氢反应实验中的钝化剂确定为吡啶,考察钯碳(Pd/C)催化剂含量不同时的选择性,并对雷尼镍催化效果展开研究,结果见表3。

表3 加氢反应催化剂筛选

根据表3数据得知,当改变了钯碳(Pd/C)催化剂含量时,其催化效果也会有较大差异,在条件相同的情况下,催化效果最佳的是含量为2%的钯碳,其具备良好的选择性;5%钯碳催化剂不利于反应,会有副产物铃兰醇产生,基于此,该反应确定催化剂为2%钯碳。

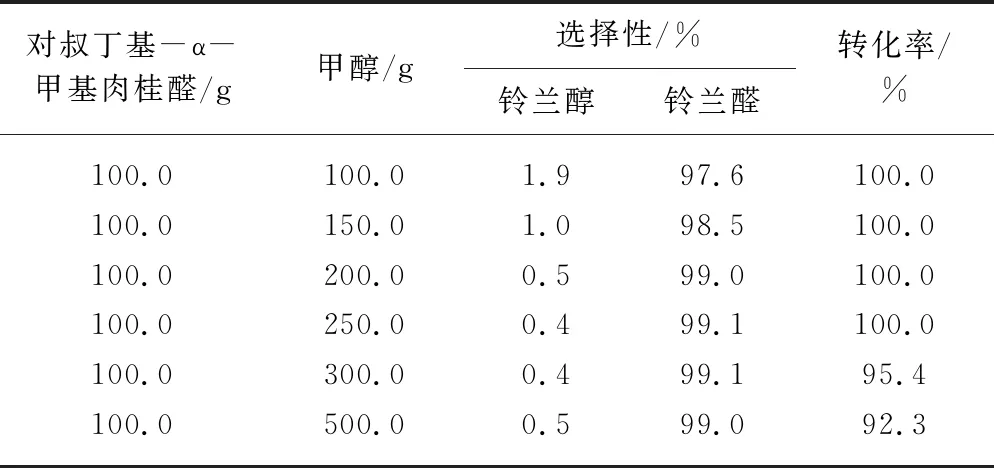

2.2.2 溶剂用量筛选

反应温度60 ℃,反应时间2.5 h,钝化剂吡啶用量为原料质量的1.5%,2%钯碳催化剂用量为原料质量的0.6%,考察甲醇溶剂用量对反应的影响,见表4。

表4 溶剂用量筛选

由表4数据发现,甲醇用量较低时,反应不具备较好的选择性,增加甲醇用量后选择性也会增大。甲醇用量2.0~2.5倍于对叔丁基-α-甲基肉桂醛质量时,反应转化率与选择性良好,如果甲醇用量继续增加,转化率会下降,不利于收率的提高[3]。基于此,该反应确定甲醇用量为2.0~2.5倍于对叔丁基-α-甲基肉桂醛的质量。

2.3 最佳工艺参数

铃兰醛合成反应,最终确定溶剂为甲醇,催化剂为2%钯碳,钝化剂为吡啶。溶剂用量为对叔丁基-α-甲基肉桂醛质量的2.0~2.5倍,2%钯碳用量为对叔丁基-α-甲基肉桂醛质量的0.6%,吡啶用量为对叔丁基-α-甲基肉桂醛质量的1.5%,反应温度60 ℃,反应时间2.5 h,氢气压力0.4 MPa。铃兰醛选择性不低于99.0%,收率98.0%,脚料率约1.0%。

3 铃兰醛粗品纯化

添加适量乙酸至反应滤液进行中和反应,常压蒸馏回收甲醇,水洗蒸余液,分层。下层与上层液分别为水相、油相。减压蒸馏上层液后得到粗品铃兰醛,精馏时选用玻璃弹簧填料塔(40 cm)并缠绕伴热带。在三口瓶内加入待精馏的粗品,开启循环水,设置伴热电压为50 V,开始加热,通过油泵完成真空抽提,并设置真空度为20 Pa。塔顶温度达到52 ℃时,开始出馏分,持续20 min的全回流后采出,确定回流比为20,对前馏分进行采集。顶温到达95 ℃时,进行成品采出,确定回流比为2。精馏期间,如果塔顶呈现采出缓慢时,需控制釜底温度缓慢上升,维持2~3 d·s-1的采出速率。釜温到达160 ℃后维持不变,顶温呈现出降低态势且塔顶馏出停止时,降低温度,精馏停止,釜温不高于50 ℃时将真空去除。

4 结语

综上所述,铃兰醛合成工艺路线操作简单、环境友好、成本低、总体收率高且产品质量好。经实验筛选确定了缩合与加氢催化剂体系,可促进反应收率的提高。缩合催化剂可稳定套用,消除产生废盐的情况。同时优化了后处理流程,缩合反应液经结晶后取得的中间产物纯品含量不低于99.5%,整个操作流程实现大幅缩减,能耗降低,在工业化生产中极为适用。