轻烃芳构化装置自动控制优化与提升

胡海龙

(中海石油宁波大榭石化有限公司,浙江 宁波 315812)

某公司新建50万吨/年轻烃芳构化装置,该装置是馏分油综合利用项目的补充完善,装置的建设有助于优化调整企业产品结构,进一步提高效益、满足目标市场需求。

该装置采用中石化石油化工科学研究院(RIPP)与中石化洛阳工程有限公司(LPEC)共同开发的移动床轻烃芳构化技术,催化剂采用新一代连续芳构化催化剂LAC-1[1-2]。装置以混合轻烃、液化气为原料,生产芳烃组分,并副产丙烷、富氢干气等产品。本轻烃芳构化装置由芳构化反应部分、产品分离部分、催化剂再生部分及公用工程四个部分组成。装置于2020 年 7月8日10点投料反应进料,7月12日产品全部且催化剂循环烧焦,装置取得一次开车成功。

1 影响自控水平的因素

1.1 PID参数设置不合理,装置自控率不高

轻烃芳构化装置共有控制回路115个,日常操作投用自动控制的回路约70个,自控率仅为61%,实际仪表自控率不高。主要原因是没有自控专业人员对装置控制参数进行优化和PID整定,个别工艺控制回路自开车以来就没有投用自动控制。个别回路是投了几次后投不上,要么跟踪太慢,要么波动范围太大。

1.2 部分串级控制回路无法投用

本装置设计了较多的串级控制,比如加热炉出口温度控制、塔液位控制等。优化前,轻烃芳构化装置很多单回路控制都达不到控制效果,更何况串级控制或分程控制等这些比较复杂控制系统。或者就是耦合因素较多,上下游无法做到均匀调节,无法克服干扰,导致生产过程中串级控制效果不好。操作工无法正常投用串级控制

1.3 操作强度大

正是因为当前轻烃芳构化装置自控率偏低,自动控制的回路运行效果差,导致装置波动频繁,进而使装置产品质量不稳定。部分回路虽能够投自动,但稍有干扰,就起不到快速调整的作用,不得不切换手动进行人为干预。如此反复,操作工不愿意投自动使用,手动操作量明显增加。同时,受自控水平不高的影响,操作工长此以往又养成了手动操作的思维,对自控认识不足,总是认为手动操作更稳定。然而大量事实证明,手动控制无法达到生产要求。

1.4 装置部分控制方案不符合当前生产实际

轻烃芳构化装置受催化剂再生烧焦能力不足的困扰,目前处理量仅为设计的60%负荷。部分原设计控制回路不再适应当前工况,而且有个别流量计仪表不好用,具体体现在实际测量值波动大、低流量运行时无显示,另外还有量程不足,甚至还出现过瞬间离线无显示等情况。因此,小部分自动控制方案已不能满足实际生产需要。

2 解决问题的办法

为解决以上问题,大榭石化组织人员需要对轻烃芳构化装置的工艺流程进行综合分析,在保证安全生产的前提下,提出开展PID整定工作。充分利用现有的信息化建设实施自控率、报警的实时监控。组织装置工艺人员对不合理,对不符合当前生产实际的控制回路进行优化,促使操作工改变手动操作的不良习惯,大幅提升装置自动控制水平[3-5]。

3 开展PID整定工作

3.1 经验整定法

所谓经验整定法就是通过先根据经验给出一个PID参数, 然后投入自动,再观察运行的曲线趋势,然后趋势, 反复调试参数, 直至出现满意的曲线趋势, 最后得到PID控制参数。

经验整定法的大体步骤是“先整定比例度, 再给积分时间, 最后才是微分时间”。

1)整定的时候,比例度先由小变到大,整个过程观察趋势变化, 直至得到调节阀调节反应快,且波动小的趋势。

2)比例度调整好了,则观察实际值能不能正常回到设定值来,如果不能,就产生了余差,就得加入积分时间。先将原来的比例减小为原来的50%~80%, 然后再将积分时间设置一个较大值, 观测曲线趋势。如果还有余差,继续减小积分时间,使它的积分作用进一步放大。一直调整至曲线平滑不毛躁为止, 这样就得到了比例和积分的参数。

3)以上就是PI比例积分控制,它只能消除余差。如果趋势还是跟不上, 太慢了,需要超前调节。那么要考虑则应加入微分时间, 构成PID控制。我们先不给微分时间,D设定为0。然后给一个比较小的数值, 数值越大,微分作用越强,反复尝试一直达到理想的控制效果和 PID参数。

3.2 临界比例度法

临界比例度法与经验凑试法有一些类似,也有一点相反,具体步骤如下[6-7]:

1)我们先手动控制稳定后, 设定一个合适的比例值,积分时间给一个较大数值, 微分时间设置为零,这个时候相当于只有比例在起作用,然后投入自动。

2)修改设定值,让设定值有一个明显阶跃的变化, 观察曲线趋势能否调整到位

3)根据曲线趋势的变化,从大到小逐步把比例减小,再看趋势的变化是出现了发散的还是衰减,如是衰减的就把比例度继续减小;如是发散的就把比例度放大。

4)反复调整, 直到曲线波动按一定的幅度和周期发生振荡, 也就是说持续多次等幅振荡即没有出现发散,也没有衰减。这个比例就是我们的临界比例度δk。

5)这时候查看曲线振荡的趋势, 记录振荡的第一个波峰到第二个波峰的时间,这个时间就是我们的临界周期Tk。

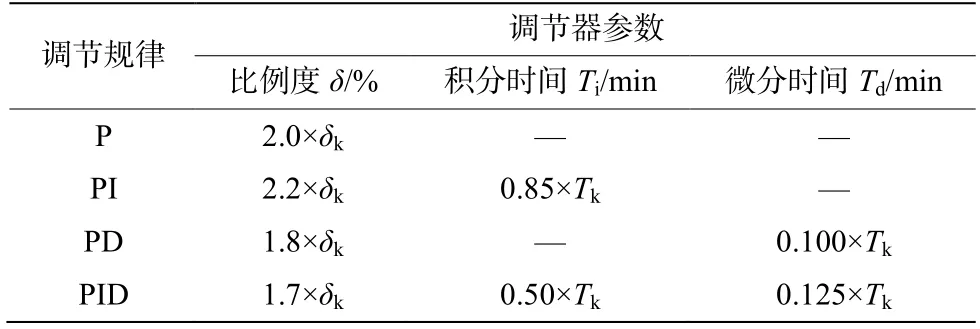

6)然后再通过以下表格计算出参数,设定后再次投入自动,观察趋势变化。这时多数情况下都能平稳运行了。如果还没有达到想要的状态,再进行参数微调就可以了。

表1 PID参数整定经验公式

3.3 串级回路的整定

串级控制要求比较高,需要具有一定的抗干扰能力。比如V203稳定塔回流罐液化气出装置流量是T205脱丙烷塔的进料量,上下游联系十分密切。这种情况就允许使V203的液位可以在一定范围内缓慢变化,但出口流量一定要相对稳定。这就是串级均匀控制[8-10]。

对于这种情况,PID参数整定一般采用经验逼近法,也就是先按经验法将主、副调节器的比例值设置为一个较大的数值,先大慢慢地到小来调整,按照“先副后主”的原则,让流量调节缓慢而均匀,最后再加点积分时间。多数情况下主回路设置P、I比例积分参数,副回路只设置P比例参数就可以达到想要的效果了。

如果主、副参数整定不正确,很有可能会出现流量波动的危险。这时可以调整副回路比例,让它减小一些。也可以减小一些积分时间,避免整个系统波动。同样道理,我们也可以增加一些比例度或者积分时间,让主、副回路调节变慢一些,避免整个系统波动。不过这样做的结果会带来副作用,就是调节质量下降了,跟不上变化,也克服不了干扰。如果一直整定没有效果,那就要考虑这个控制方案是不是合理。不合理的控制方案,单靠PID参数整定是没法做到提高控制质量的。

4 PID整定案例说明

4.1 以稳定塔底重沸炉F201出口温度控制回路TIC20505为例

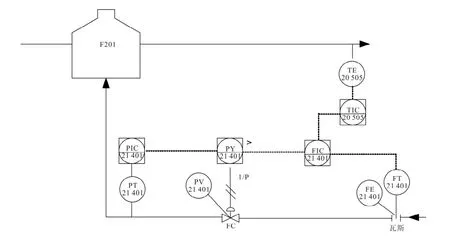

当稳定塔底重沸炉出口温度降低时,进入控制器TIC20505的信号减小,其为反作用,输出信号增大;而燃料气流量调节阀FIC21401为风关阀,经过中控转化调节阀FIC21401开度开大,燃料气流量增加,稳定塔底重沸炉出口温度上升,达到工艺控制要求。

当稳定塔底重沸炉出口温度升高时,进入控制器TIC20505的信号增大,其为反作用,输出信号减少;而燃料气流量调节阀FIC21401为风关阀,经过中控转化调节阀FIC21401开度开小,燃料气流量减少,稳定塔底重沸炉出口温度降低,达到工艺控制要求。

经PID整定后,副回路P:480, I:30, D:0,主回路P:80, I:270, D:40,压力高选回路P:80,I:300, D:0。串级可以正常投用。流程如图2所示。

图2 加热炉出口温度控制回路示意图

5 结束语

每一个工艺、每一台设备的控制回路要求也不一样,所使用的调节办法也是不同的,需要根据实际综合运用。如果这个控制回路要求不高,通常使用比例就可以了。大部分情况下使用比例和积分控制就能满足平稳的需要,绝大多数场合是用不到微分时间的。像温度控制通常比较滞后,才会使用微分时间,即便如此也不需要太长的微分时间。最后,参数整定过程不能影响正常生产。

通过自动控制优化与提升项目的实施,轻烃芳构化装置自动控制率大幅提升至90%以上,工艺操作更加平稳,提升了装置物料平衡、节能降耗、加工量等综合指标。此外装置运行更加安全高效,在平稳运行下设备寿命也将得到延长,从而保证装置长周期运行。自控水平提高了,也改变操作人员原先手动操作的习惯,降低操作人员的工作强度,同时也为轻烃芳构化装置下一步产品优化提供有力的基础保证。