新型环保轮轨润滑脂研发的关键技术

李英姿

(中国铁道科学研究院 金属及化学研究所,北京 100081)

目前,我国铁路主要采用在轮缘和钢轨的接触面喷涂轮轨润滑脂来有效减小车轮、钢轨的磨损,延长其使用寿命、减少噪音污染,降低牵引能耗,节约生产和维修成本,而轮轨润滑脂直接逸散到环境中,对环境有一定的影响,目前广泛使用的含石墨的黑色JH-1型轮轨润滑脂等在可生物降解等环保性能上,达不到环保要求。为尽可能减少对环境的不良影响,使用环保型轮轨润滑脂是一个发展方向。现已有少量机车使用TRAMLUB F 234 MOD 2(简称MOD 2)等进口环保型轮轨润滑脂,MOD 2轮轨润滑脂为乳白色,以植物油和合成油为基础油,可生物降解性能大于70%(OECD 302B方法),对环境无害,主要用于-25~150 ℃下钢轨侧面和机车车辆轮缘的润滑,但价格昂贵。我国也已开展环保型轮轨润滑脂的初步研制工作,研发出BG-1#环保型铁路轮轨润滑脂[1-2],但该脂仍为含石墨的黑色脂,其基础脂(不含石墨)的可生物降解率刚达到60% (参照ASTM D5864方法)。为保护环境、建设生态城市,特别是在当下我国轨道交通快速发展时期,有必要研究开发高性能、浅色的国产新型环保轮轨润滑脂(简称新型环保脂)。

本文主要从配方与成脂工艺、性能评定以及现场试验等方面概述新型环保轮轨润滑脂研发的关键技术。

1 配方与成脂工艺

1.1 基础油评选

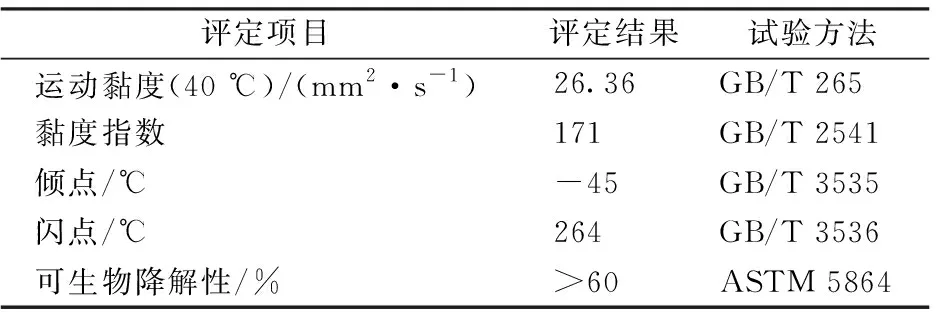

在BG-1#环保型铁路轮轨润滑脂的基础上,综合考虑基础油的可生物降解性能和低温性能,选择了植物油、酯类油、聚α烯烃(PAO)油为新型环保脂基础油的组分,经过黏温性、低温流动性、高温稳定性、可生物降解性等指标的筛选及评定,最终优化确定了植物油、酯类油、PAO按适宜比例复配的复合半合成油作为基础油,其性能评定结果见表1,可见其可生物降解性和低温性能均优良。

表1 基础油的性能评定结果

1.2 稠化剂

润滑脂的可生物降解性还受稠化剂的影响。适合于生物降解的稠化剂有脂肪酸的钙皂和锂皂、可生物降解有机酸(苯甲酸、壬二酸和癸二酸)的钙皂和锂皂、有机膨润土、复合铝及复合磺酸钙等。根据近年国内外开展可生物降解润滑脂的资料介绍,以及JH-1和BG-1#型铁路轮轨润滑脂的研制经验,再考虑锂皂与各类基础油(植物油、合成油、矿物油等)配位性好,以其稠化所选的可生物降解基础油制得的锂基润滑脂具有良好的抗水性、机械安定性、防锈性,且对环境无污染,使用温度较宽,因此确定了高级脂肪酸锂皂作为新型环保脂的稠化剂。

1.3 添加剂

新型环保脂的添加剂在满足减少机车轮缘磨损、防锈、防腐的轮轨润滑基本要求外,还应该满足环保要求。环保型的添加剂一般要求无毒或低毒、不含重金属、不含亚硝酸盐和不含有机卤代物等,而且要与可生物降解基础油的相容性良好。故本研究选用了无灰、低毒、无刺激味且与选定基础油相容性好的适宜的抗氧剂、极压抗磨剂、防锈剂、防腐剂等,用正交方法优化确定了各添加剂的比例,最终确定了新型环保脂优化组合的添加剂配方。

1.4 固体润滑剂

常用的固体润滑剂有层状固体材料(如石墨、二硫化钼、氮化硼等)、软金属(如铝、铅、锡等)、高分子聚合物(如聚四氟乙烯、聚酰亚胺等)和复合材料等,本研究筛选确定了类石墨层状结构、浅色的G2固体润滑剂。将G2与石墨分别加入新型环保脂的基础脂中,采用四球磨斑直径、最大无卡咬负荷PB值2项指标对含G2与石墨的脂样进行评定,如图1所示,以对比G2与石墨的抗磨性能与效果。

图1 固体润滑剂在基础脂中抗磨性能随剂量的变化曲线

由图1可知:随着石墨或者G2固体润滑剂添加量的增加,润滑脂的PB值不同程度有所提高,四球磨斑直径有所减小;当添加等量的石墨或者G2固体润滑剂时,含G2的四球磨斑直径比含石墨的小,含G2的PB值基本大于含石墨的(8%以内)。可见G2的抗磨性能好于或相当于石墨,因此G2是良好的浅色固体润滑剂。

1.5 成脂工艺

在实验室内探索研究了含植物油、酯类油的新型环保脂的成脂工艺,其成脂工艺以常压(开口)、间歇式作为重点,经过对新型环保脂生产工艺关键步骤逐项考察,选择最优工艺条件,最终确定了其炼制工艺,其中要点如下。

(1)皂化用油:为避免皂化过程中酯类油的水解,用三组分基础油中的其他组分(植物油和PAO)作为皂化油。

(2)皂化反应:12-羟基硬脂酸在基础油中加热溶解后,直接缓慢加入氢氧化锂水溶液进行皂化反应,在100~105 ℃温度下继续皂化1.0~1.5 h,因该皂化过程为脱水反应,注意搅拌并补充少量水,至皂化反应完全(约1.0 h)。

(3)加剂升温:皂化结束后温度升至205~208 ℃。

(4)急冷调稠:迅速加入酯类油及余量菜籽油作为冷混油,待体系温度升至180~185 ℃,调整脂的稠度。

(5)添加剂加入与均化:加入其他添加剂(抗氧剂、防锈缓蚀剂、抗磨剂等)和固体润滑剂,搅拌均匀后经三辊轧油机滚轧3遍,经检验合格后为成品脂。

2 性能评定结果

以半合成油为基础油,以高级脂肪酸锂皂为稠化剂,按照确定的优化配方加入抗氧剂、极压抗磨剂、防锈缓蚀剂等添加剂和抗磨性能优良的非石墨固体固体润滑剂,采用特殊的工艺制成了新型环保脂,代号为TD1010,然后按照一定的标准对其性能进行评定。

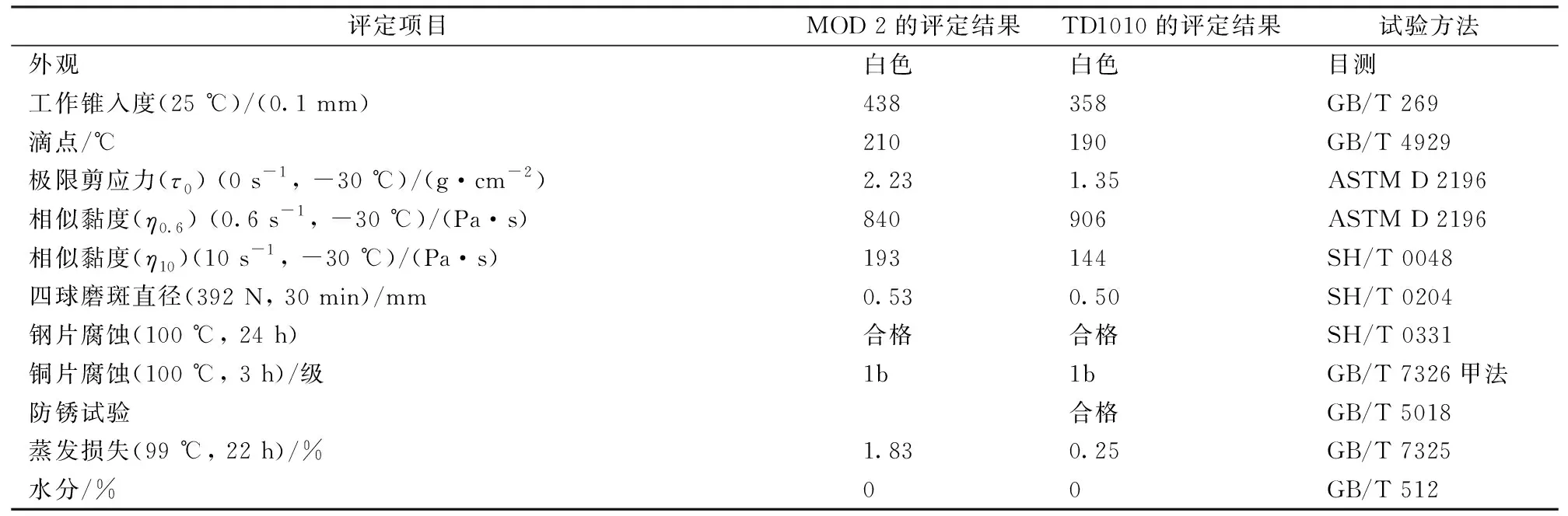

2.1 常规理化性能评定

参照JH-1型轮轨润滑脂的规格标准和铁道标准TB/T3223.1—2010中机车轮缘润滑流体润滑材料的技术要求,结合华宝HB-FL新型轮轨润滑装置的参数及工况条件,确定了常规理化性能的评定项目和试验方法,以此对TD1010新型环保脂和MOD 2进口脂分别进行评定,结果见表2。由表2可知:TD1010新型环保脂的抗磨、抗腐蚀、防锈、在-30℃下低温的性能均优良,均与MOD 2进口脂相当。

表2 新型环保脂和进口脂的常规理化性能评定结果

2.2 环保性能评定

环保型润滑剂要求其可生物降解性要好,而且生态毒性要小,不含重金属等,基于此,对新型环保脂的可生物降解性、生态毒性、重金属及卤素含量等进行评定。

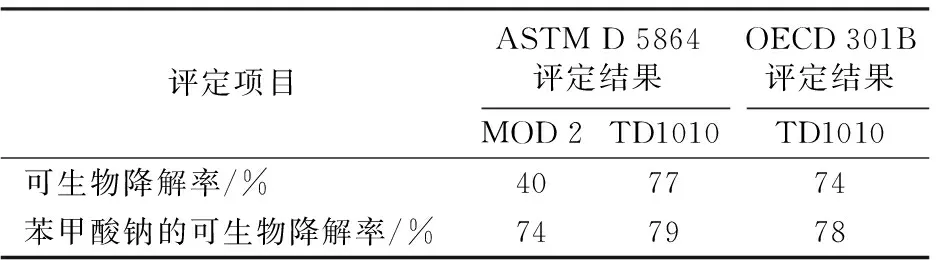

2.2.1 可生物降解性能评定

用于评定可生物降解性的方法有ASTM D 5864方法(《测定润滑油或其成分水中好氧可生物降解性的试验方法》)和OECD 301B方法(快速生物降解—CO2产生试验)、CEC L-33-A-93、OECD 302B(测试固有可生物降解性)等,经分析比较,ASTM D 5864和OECD 301B这2种方法比较近似,均是直接检测油脂被生物降解后生成CO2而最终得到可生物降解率的可控测试方法(试验温度20~25 ℃,期限28 d),且均设备简单、可操作性和测试结果的重现性较好。故本研究选用ASTM D 5864方法测定了TD1010新型环保脂和MOD 2进口脂、选用OECD 301B方法测定了TD1010新型环保脂的可生物降解率,以评价其可生物降解性能,结果见表3。

表3 新型环保脂和进口脂的可生物降解率评定结果

由表3可知:采用2种方法评定的TD1010新型环保脂的可生物降解率分别达到77%和74%,均达到国际普遍认可的具有快速生物降解性、易降解的环保润滑剂的可生物降解率应大于60%的要求,说明TD1010新型环保脂为易降解脂;采用ASTM D 5864方法评定的TD1010新型环保脂的可生物降解率大于MOD 2进口脂的;同时平行评定的参比物苯甲酸钠的可生物降解率相近且都在70%以上,反映了试验结果是稳定、可靠的。由此可以得出,TD1010新型环保脂的可生物降解性能优于MOD 2进口脂。

2.2.2 生态毒性评定

润滑剂的生态毒性是指其在生态环境中对某些有机体(动物、植物)造成的毒性影响。通常采用标准物种(在生物链中代表着不同级别的物种)对润滑剂的生态毒性进行评价,常用指标包括无观测影响浓度和半致死浓度。

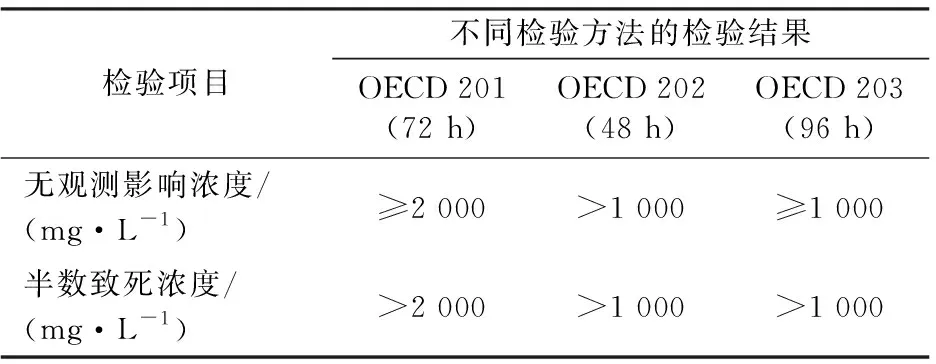

生态毒性试验分为急性和慢性2种。急性生态毒性试验用来评价短时间内润滑剂的生态毒性,常用的方法包括OECD 201(藻类生长抑制试验)、OECD 202(溞类急性活动抑制试验)、OECD 203(鱼类急性毒性试验)等。慢性生态毒性试验用来评价在亚致死浓度下长期的影响结果。润滑剂的生态毒性主要按照急性试验结果进行分级,对于水生生物的急性毒性,半致死浓度大于100 mg·L-1的一般可视为环保、低毒(或无毒)的。因此,分别采用OECD 201,OECD 202,OECD 203这3种方法检验TD1010新型环保脂的生态毒性,结果见表4。由表4可知:检验结果均大于1 000 mg·L-1。由此说明TD1010新型环保脂的生态毒性为无毒或低毒。

表4 TD1010新型环保脂的生态毒性检验结果

2.2.3 重金属和卤素含量的测定

为了考察新型环保脂中有无对环境不利的元素,测定了新型环保脂中重金属镉(Cd)、铅(Pb)、汞(Hg)、六价铬(Cr+6)、多溴联苯(PBBs)、多溴二苯醚(PBDEs)等欧盟RoHS六项及卤族元素的含量。测定结果为:TD1010新型环保脂不含镉(Cd)、铅(Pb)、汞(Hg)、六价铬(Cr+6)4种对环境有害的重金属,符合欧盟RoHS指令2011/65/EU的限值要求;且不含卤族元素。

2.3 低温模拟喷脂试验

将TD1010新型环保脂分别加入华宝HB-3型和HB-FL型轮润滑轨装置中,分别在常温和-30 ℃温度条件下对其进行模拟喷脂试验,10次喷脂的状态对比如图2所示。测定轮轨润滑装置连续10次的喷脂量,并计算单次平均喷脂量,结果见表5,考察润滑脂的低温性能和工作状况。

由图2和表5可知: TD1010新型环保脂在-30 ℃低温下在华宝HB-3型、HB-FL型轮轨润滑装置上正常雾化喷出,在培养皿中状态呈均匀圆形分布,喷射的半径范围较常温时变小,但平均喷脂量较常温时并没有明显减少。表明TD1010新型环保脂在-30 ℃时低温性能良好,与华宝轮轨润滑装置有良好的匹配性。

3 现场运用考核试验

3.1 运用试验概况

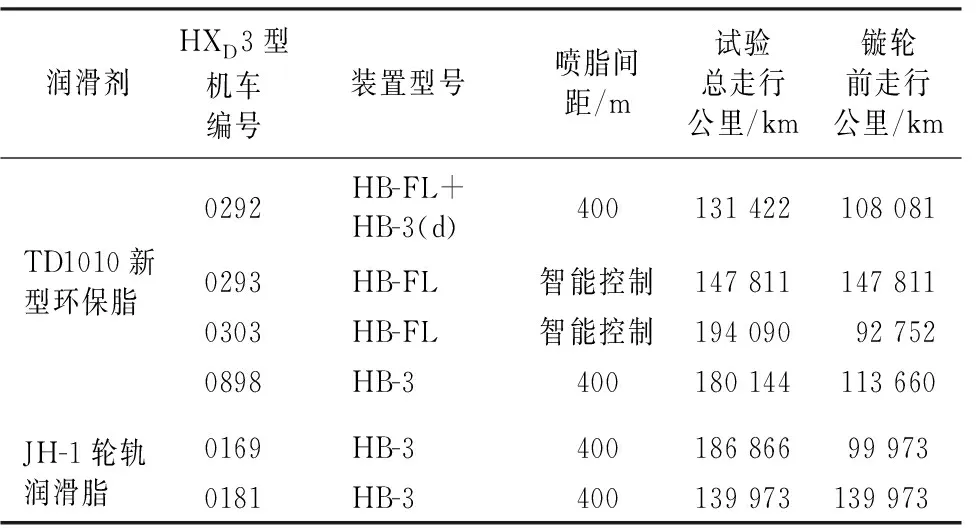

为验证新型环保脂对机车轮缘的减磨效果,选择在曲线多(曲线半径小于400 m区段10处,最小为395 m)、坡度大(最大达18.3‰)、载荷较重(最大牵引吨数5 000 t)的洛阳机务段郑州北至新丰镇间(467 km)的试验区段进行了为期约1年的现场运用考核试验,其中在编号为0898,0303,0293,0292的4台HXD3型机车上试验TD1010新型环保脂,与同期在编号为0169和0181的2台 HXD3型机车上使用的JH-1轮轨润滑脂对比,均将润滑脂直接喷涂到第1和第6轴位车轮轮缘上,试验期间4台机车因踏面剥离而进行过镟轮,机车运用概况见表6。在整个试验过程中, TD1010新型环保脂和JH-1轮轨润滑脂的使用状况均良好,喷脂正常,没有异常不良现象,日常检查与补加脂,以及运用消耗脂量均正常。

表6 机车运用概况

3.2 运用试验结果

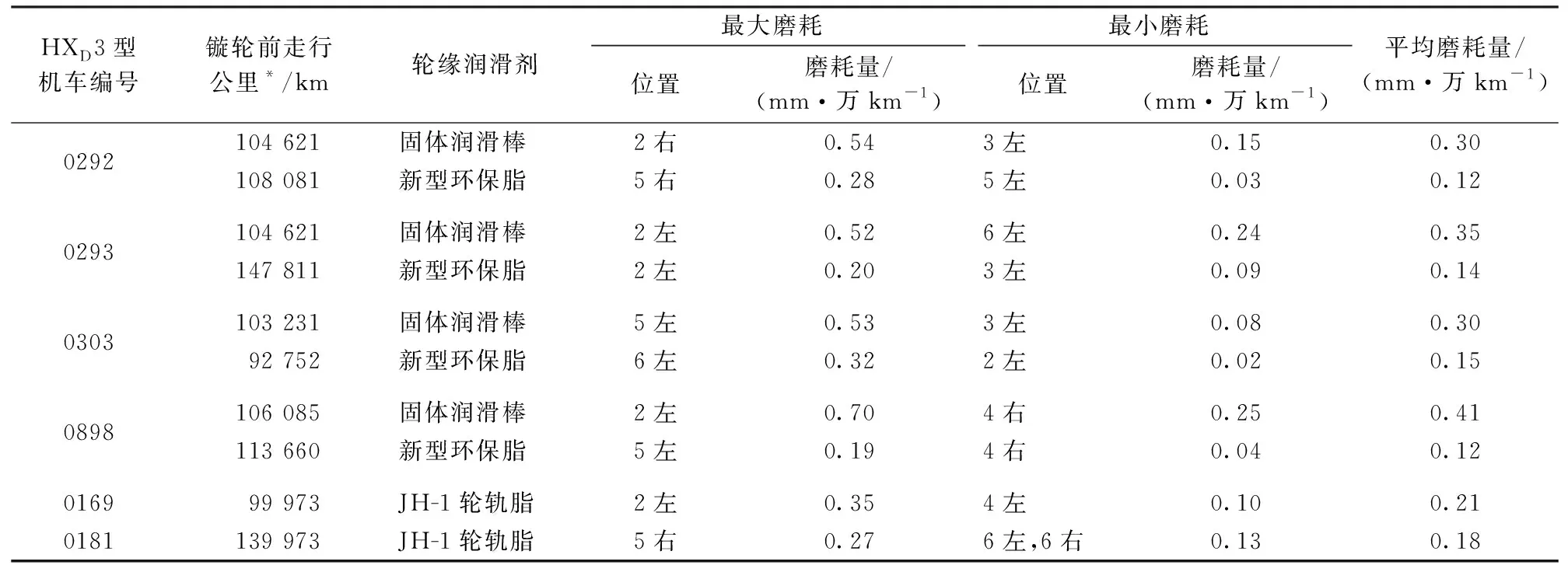

对试验期间使用TD1010新型环保脂的4台试验机车与同期使用JH-1轮轨润滑脂的2台对比机车的轮缘磨耗数据进行分析与计算,结果见表7。因洛阳机务段的HXD3机车曾使用固体润滑棒润滑轮缘,因此,将4台试验机车使用固体润滑棒阶段的轮缘磨耗数据一并列入表7。

表7 试验结果对比

*因镟轮后轮缘厚度开始新一周期的磨损, 故轮缘磨耗用镟轮前的数据计算。

3.2.1 TD1010新型环保脂与JH-1轮轨脂的对比

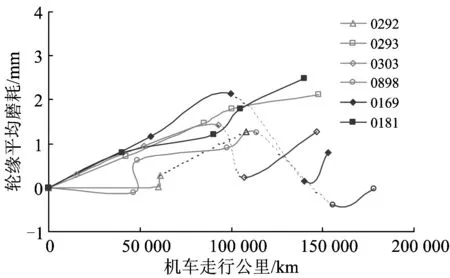

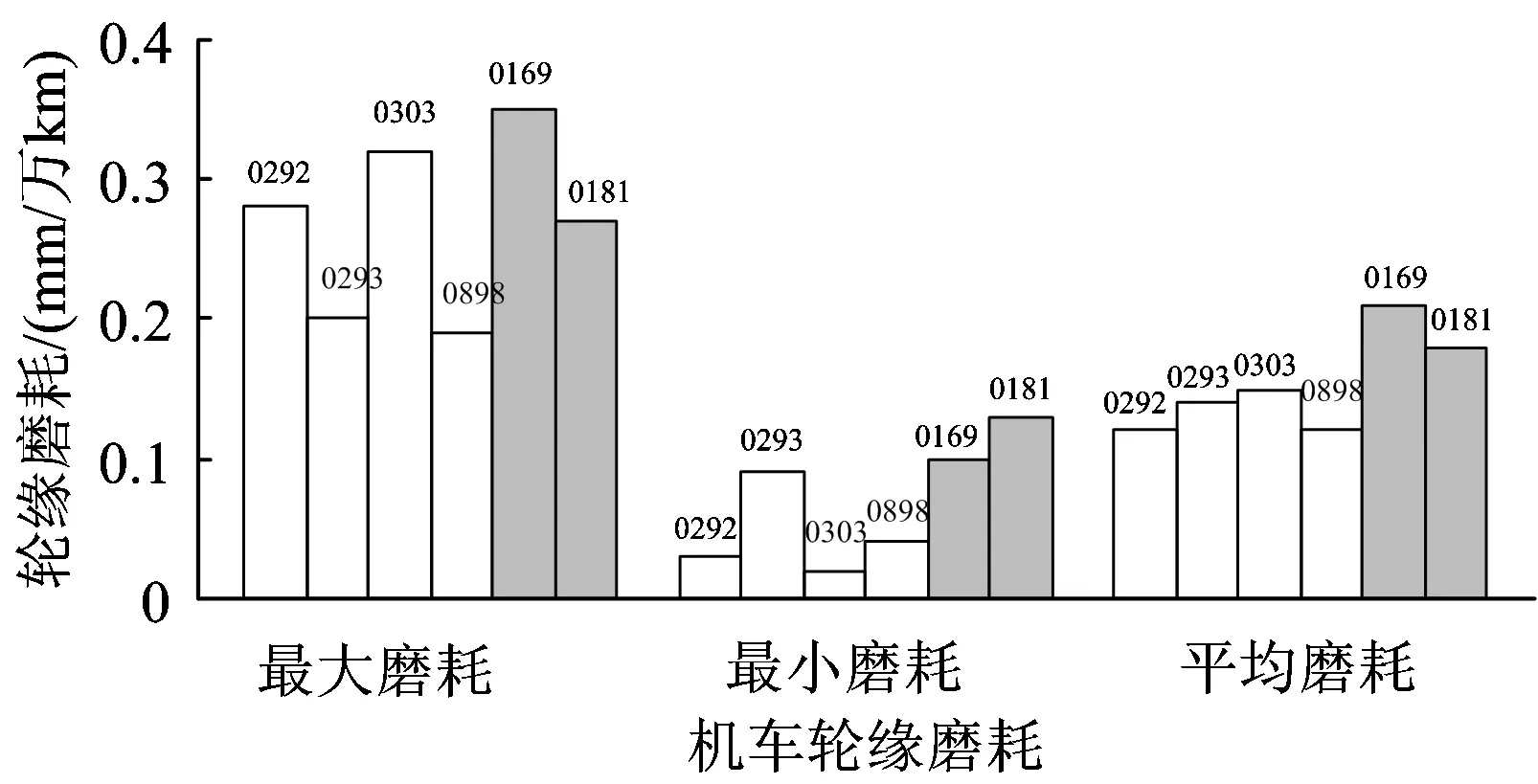

分别使用TD1010新型环保脂与JH-1轮轨脂时,机车轮缘平均磨耗随机车走行公里变化的曲线如图3所示,机车轮缘磨耗对比如图4所示。由表7、图3和图4可知:6台机车轮缘磨耗最大的位置均出现在第2或第5轴;使用TD1010新型环保脂的4台试验机车的轮缘最大磨耗在0.19~0.32 mm·万km-1之间,平均磨耗在0.12~0.15 mm·万km-1之间,试验机车的轮缘磨耗较小,表明TD1010新型环保脂的减磨效果较好;使用TD1010新型环保脂的4台试验机车的轮缘最大磨耗、最小磨耗和平均磨耗均略好或相当于同期使用JH-1轮轨脂的2台对比机车,表明TD1010新型环保脂的减磨效果略好或相当于JH-1轮轨脂。

图3 不同机车的轮缘平均磨耗随机车走行公里的变化曲线

图4 不同机车的轮缘磨耗对比

3.2.2 TD1010新型环保脂与固体润滑棒的对比

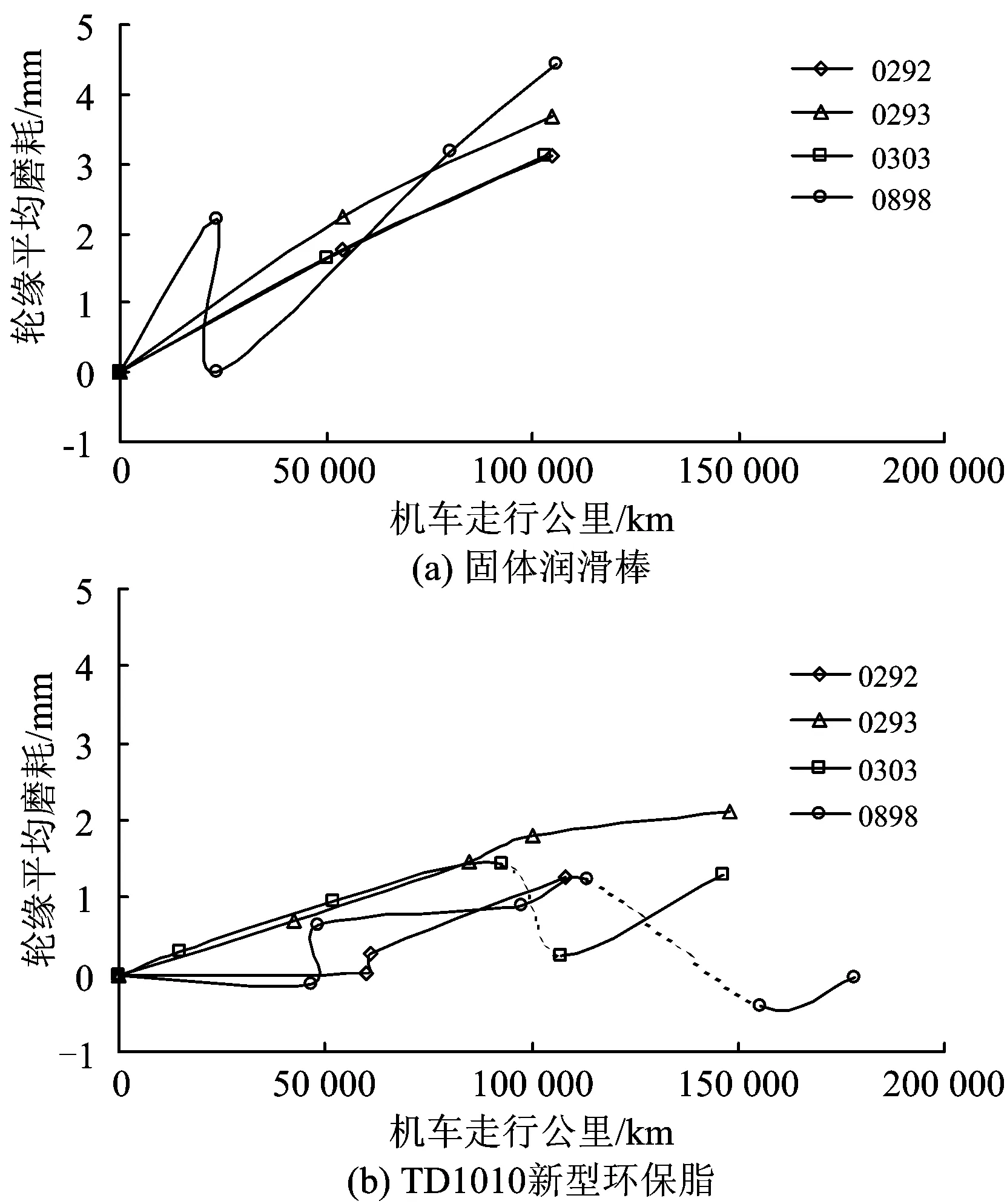

分别使用TD1010新型环保脂与固体润滑棒时,机车轮缘平均磨耗随机车走行公里的变化曲线如图5所示。由表7和图5可知:机车最大轮缘平均磨耗主要发生在第2和第5轴上,占比达92%;对于4台试验机车,使用TD1010新型环保脂时的轮缘最大磨耗分别为使用固体润滑棒时的52%,52%,60%,27%,平均磨耗分别为使用固体润滑棒时的40%,51%,50%和29%。由此表明TD1010新型环保脂的减磨效果明显好于固体润滑棒。

图5 4台试验机车的轮缘平均磨耗随机车走行公里的变化曲线

3.3 现场应用考核结论

经过约1年的现场运用考核表明, TD1010新型环保脂减磨效果良好,试验机车轮缘磨耗较小,略好或相当于JH-1轮轨脂,明显好于固体润滑棒,且与HB-3型和HB-FL型轮缘润滑装置的匹配适应性良好,较好满足了机车轮缘润滑的要求。

4 结论与建议

(1)研发的TD1010新型环保轮轨润滑脂以适宜的半合成油为基础油,以高级脂肪酸锂皂为稠化剂,按照确定的优化配方加入含抗氧剂、极压抗磨剂、防锈剂、防腐剂等添加剂和抗磨性能优良的非石墨固体润滑剂,采用特殊的成脂工艺制成。

(2)经室内性能综合评定,TD1010新型环保轮轨润滑脂的抗磨性能、防锈抗腐蚀性能、低温性能优良,可生物降解性良好(降解率大于60%,OECD 301B或ASTM D 5864方法),无(低)毒,无重金属、卤族等有害元素,易泵送、喷涂,与华宝轮轨润滑装置具有良好的匹配适应性,综合性能达到或超过进口同类脂水平。

(3)经现场运用考核,TD1010新型环保脂配套华宝轮缘润滑装置在机车上使用正常,减磨润滑效果良好,能够有效减少车轮轮缘磨耗,满足机车轮缘润滑的要求。

(4)TD1010新型环保轮轨润滑脂填补了国内空白,可适用于有环保要求的区域铁路、城铁在-30 ℃以上温度范围的轮轨润滑,随着轨道交通的快速发展和环境保护的加强,其具有良好的应用前景。

[1] 杨启錞,刘晓峰.近10年新型轮轨润滑剂的发展与展望[J].中国铁道科学,2001,22(3):96-101.

(YANG Qichun,LIU Xiaofeng.Development and Prospects of New-Type Lubricants for Wheel/Rail Lubrication in Last 10 Years[J].China Railway Science,2001,22(3):96-101.in Chinese)

[2] 刘晓峰,李英姿,邹策,等. 环保型铁路轮轨润滑脂的开发研制[J]. 中国铁道科学,2009,30(4):140-144.

(LIU Xiaofeng,LI Yingzi,ZOU Ce,et al.Development of Environment-Friendly Railway Wheel/Rail Grease[J]. China Railway Science,2009,30(4):140-144. in Chinese)

[3] 王永刚,白晓华,李久盛.绿色润滑油及绿色添加剂的应用进展[J].石油化工应用,2010,29(6):4-8.

(WANG Yonggang, BAI Xiaohua, LI Jiusheng.Progress in Application of Green Lubricant and Green Lubricating Additive[J].Petrochemical Industry Application, 2010,29(6):4-8.in Chinese)

[4] 康健,赵玉贞,宗明.生物降解型润滑脂的进展[J].合成润滑材料,2012,39(1):21-24.

(KANG Jian,ZHAO Yuzhen,ZONG Ming. Progress on Biodegradable Greases[J]. Synthetic Lubricants,2012,39(1):21-24.in Chinese)

[5] 环境保护部化学品登记中心,《化学品测试方法》编委会.化学品测试方法,降解与蓄积卷[M].2版.北京:中国环境出版社,2013:32-36.

[6] 韩恒文,李勇, 黄作鑫.润滑剂生物降解性能试验方法研究进展[J].润滑油,2008,23(3):1-6.

(HAN Hengwen, LI Yong, HUANG Zuoxin.Research Progress of the Biodegradability Test Methods for Lubricants[J]. Lubricating Oil, 2008,23(3):1-6.in Chinese)

[7] 杨礼河,解世文.绿色润滑油的生态评价[J].润滑与密封,2006(11):190-193.

(YANG Lihe,XIE Shiwen.Ecological Assessment of Green Lubricating Oils[J].Lubrication Engineering, 2006(11):190-193.in Chinese)

[8] 郑发正,周山丹,胡役芹,等.环境友好润滑剂的研究概况[J].表面技术,2004,33(2):9-11.

(ZHENG Fazheng,ZHOU Shandan,HU Yiqin,et al. Study on Environmental Friendly Lubricants[J]. Surface Technology,2004,33(2):9-11.in Chinese)

[9] The Organisation for Economic Co-Operation and Development(OECD).OECD Guidelines for Testing of Chemicals, 301B CO2Evolution Test[S].Paris:OECD,1992.

[10] American Society for Testing and Materials(ASTM).ASTM D 5864—2005 Standard Test Method for Determining Aerobic Aquatic Biodegradation of Lubricants or Their Components[S].West Conshohocken:ASTM Interna-tional,2005.

[11] The Organisation for Economic Co-Operation and Development(OECD).OECD Guidelines for Testing of Chemicals,302B Zahn-Wellens/EMPA Test[S]. Paris:OECD,1992.

[12] 环境保护部化学品登记中心,《化学品测试方法》编委会.化学品测试方法,生物系统效应卷[M].2版.北京:中国环境出版社,2013:6-35.

[13] The Organisation for Economic Co-Operation and Development(OECD).OECD Guidelines for Testing of Chemicals, 201 Alga Growth Inhibition Test[S].Paris:OECD,2011.

[14] The Organisation for Economic Co-Operation and Development(OECD).OECD Guidelines for Testing of Chemicals, 202 Daphnia sp. Acute Immobilisation Test[S].Paris:OECD,2004.

[15] The Organisation for Economic Co-Operation and Development(OECD).OECD Guidelines for Testing of Chemicals, 203 Fish Acute Toxicity Test [S].Paris:OECD, 1992.