氧化钇含量对W-ZrC复合材料显微组织和抗热冲击性能的影响

钟 铭,都 娟,周张健

(1.北京科技大学 材料学院,北京 100083;2.核工业西南物理研究院,四川 成都 610225)

聚变能的研究对于解决人类能源和环境问题意义重大。聚变能的工程应用还存在许多瓶颈问题,其中之一就是关键材料的开发。现有材料很难满足聚变能系统堆芯高温、强辐照的苛刻环境。聚变材料研究面临的任务是开发高性能的新型材料和探索提高现有材料性能的途径。其中,面向等离子体材料(Plasma Facing Materials,简称PFMs)用于保护第一壁结构材料和元件免受等离子体轰击的损伤,其性能优劣关系到等离子体的稳定性,是聚变堆至关重要的材料之一[1]。钨具有熔点高、导热性好、溅射阈值低等优良特性,是聚变堆等离子体面材料的重要候选材料[1-3]。对于纯钨而言,其韧脆转变温度较高,再结晶温度较低,强度随温度升高而显著降低,在1 000℃时,整体钨的强度相对于其室温强度下降约60%[4]。

为了解决上述问题,通常采取以下方法:将W与Ti,V,Ta和Re等合金元素进行合金化或制备钨基高熵合金[5-7];通过超细晶和纳米晶显微组织控制提高韧性[7];通过将氧化物粒子(如氧化钇)或碳化物粒子(如TiC,ZrC)引入钨基体进行弥散强化[7-10],以及通过纤维增强增韧等[11-13]。这些方法中,碳化物或氧化物弥散强化对于提高钨的高温强度和再结晶温度效果最为显著[14-17]。

在Tokamak聚变堆中,等离子体被环形磁场所约束,聚变反应过程中除了持续向偏滤器和第一壁放出热量,还会由于不稳定事件发生,在短时间内放出大量的热量,即所谓瞬态热冲击[18-21]。高约束运行模式(High Mode,H-Mode)是未来聚变堆稳态运行的一个基本模式,其面临的最大挑战之一是高约束条件下边缘局域模(Edge Localized Modes,ELMs)引起等离子体边缘区温度的周期性和突发式崩塌,从而导致极为频繁的瞬态热冲击[22],其产生的功率密度高达0.7~1.2 GW/m2,以毫秒量级的时间高频率作用于面向等离子体材料,极易导致材料的开裂、熔化等损伤行为。高循环的瞬态热冲击测试(约106次循环)结果表明,对于纯钨和钨合金而言,其表面很容易出现裂纹,进而出现裂纹边缘的熔化,弥散强化钨则具有相对较好的抗瞬态热冲击性能[18]。

然而,随着陶瓷弥散粒子含量的增加,复合材料的导热系数将明显下降。本文以W-ZrC为基体材料,通过加入氧化物制备高性能钨基材料,探讨氧化物加入量对所制备材料显微组织和抗瞬态热冲击性能的影响。

1 试验部分

1.1 样品制备

试验所用原料为商品钨粉(平均粒度2 μm,纯度99.9%)、纳米ZrC粉(平均粒度50 nm,纯度99.9%)、钇粉(平均粒度5 μm,纯度99.9%)。将钨粉、ZrC粉(质量分数为钨粉的0.5%)和不同含量的钇粉按照设计成分配比于手套箱中混合后,放入充满氩气的WC球磨罐,然后在行星式球磨机上球磨30 h,转速为380 r/min。球料比为15∶1。

球磨后粉末采用日本助友石炭Dr.Sinter放电等离子烧结系统进行烧结,烧结温度为1 700℃,升温速度100℃/min。烧结初始压力为20 MPa,烧结过程中逐步增大到50 MPa,达到预设烧结温度后开始保温1 min,保温完成后切断电流随炉冷却至室温。所加入的钇粉在球磨和烧结过程中将与合金内的残余氧反应转化成氧化钇。共设计了四种成分的样品,钇的添加量分别为0.3%、0.5%、1.0%和2.0%(质量分数),分别命名为W-0.5ZrC-0.3Y、W-0.5ZrC-0.5Y、W-0.5ZrC-1.0Y和W-0.5ZrC-2.0Y。

1.2 热冲击试验

电子束热冲击试验在德国Jülich研究中心的JUDITH1电子热冲击装置(德国于立希研究中心研制)上进行。功率为60 kW,最大加速电压为150 kV,最大电子束流为400 mA,电子束以脉冲形式产生,电子束半高宽为1 mm,扫描频率高达100 kHz,电子束在x和y方向的最大扫描范围达到50 mm,使材料的测试区域均匀受热。电子束对试样的作用需要考虑试样对电子的吸收系数,经计算得出钨的吸收系数为0.55。将扫描面的面积定为4 mm×4 mm,脉冲时间为1 ms,得到钨吸收的功率密度为0.1~1 GW/m2。

1.3 显微组织及力学性能分析

烧结试样首先用不同目数SiC砂纸依次打磨,然后用平均粒径为3 μm的金刚石粉进行抛光。采用阿基米德排水法测定钨合金的密度。

硬度测试:显微硬度计(蔡康光学HX-1000T),载荷200 g,保持时间15 s。由于放电等离子烧结有可能存在同一个样品局部显微硬度不均匀的情况,分别在圆片的上、下、左、右、中测量样品的显微硬度,取平均值。

抗弯强度测试试验:通过线切割从钨圆片中切得3 mm×2 mm×18 mm的抗弯条,并将抗弯条的3 mm×18 mm和2 mm×18 mm面都进行抛光处理。采用万能电子试验机(长春科新试验仪器有限公司WDW-00)进行三点弯曲试验,跨距为10 mm,加载速率为0.5 mm/min。

显微分析:采用德国蔡司LEO-1450扫描电镜(Scanning Electron Microscope,SEM)观察断口形貌和抛光侵蚀面。采用日本电子JEOL 2200FS透射电镜(Transmission Electron Microscope,TEM)分析微观结构,并通过选区电子衍射(Selected Area Electron Diffraction,SAED)确定材料中弥散粒子的物相。对热冲击后的样品进行观察,对不同试验参数和不同成分的样品进行对比,分析样品的抗热冲击性能和机理。

2 结果与讨论

2.1 显微组织

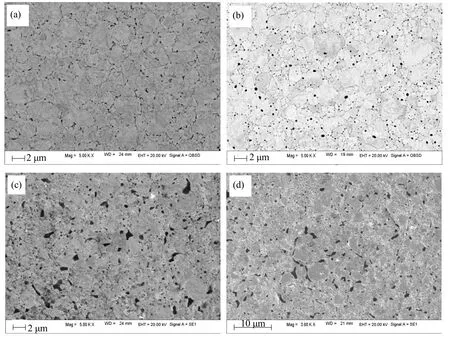

图1为四种烧结样品的截面抛光形貌照片。四种烧结样品均可见黑色的弥散颗粒分布于灰白色钨基体中,但不同样品中弥散颗粒的量、形貌和均匀程度存在明显差别。比较而言,W-0.5ZrC-0.3Y的弥散粒子数量较少,尺寸也最小。W-0.5ZrC-0.5Y中弥散颗粒的尺寸和分布最为均匀,弥散颗粒多为球形,均匀分布于晶界上,也有少量较细的弥散颗粒存在于钨基体晶粒内。而对于钇含量较高的W-0.5ZrC-1.0Y和W-0.5ZrC-2.0Y,其弥散粒子特征明显不同。在三叉晶界交汇处可见尺寸较大的条形弥散颗粒(如图1(c)方框所示),具有熔融之后向晶界处扩散的特征。钇的熔点为1 522℃,即便转化成Y2O3后,熔点也仅2 410℃,远低于纯钨和ZrC的熔点,所以在烧结过程中Y和Y2O3很容易形成液相而扩散。随着钇加入量的增多,烧结过程中会产生更多扩散速度较快的弥散相,从而在三叉晶界交汇处形成大颗粒弥散相。对图1(c)方框中弥散相进行能谱分析(EDS),结果表明其主要成分是钇和氧。

图1 烧结样品的截面形貌照片Fig.1 Cross section morphology of sintered samples

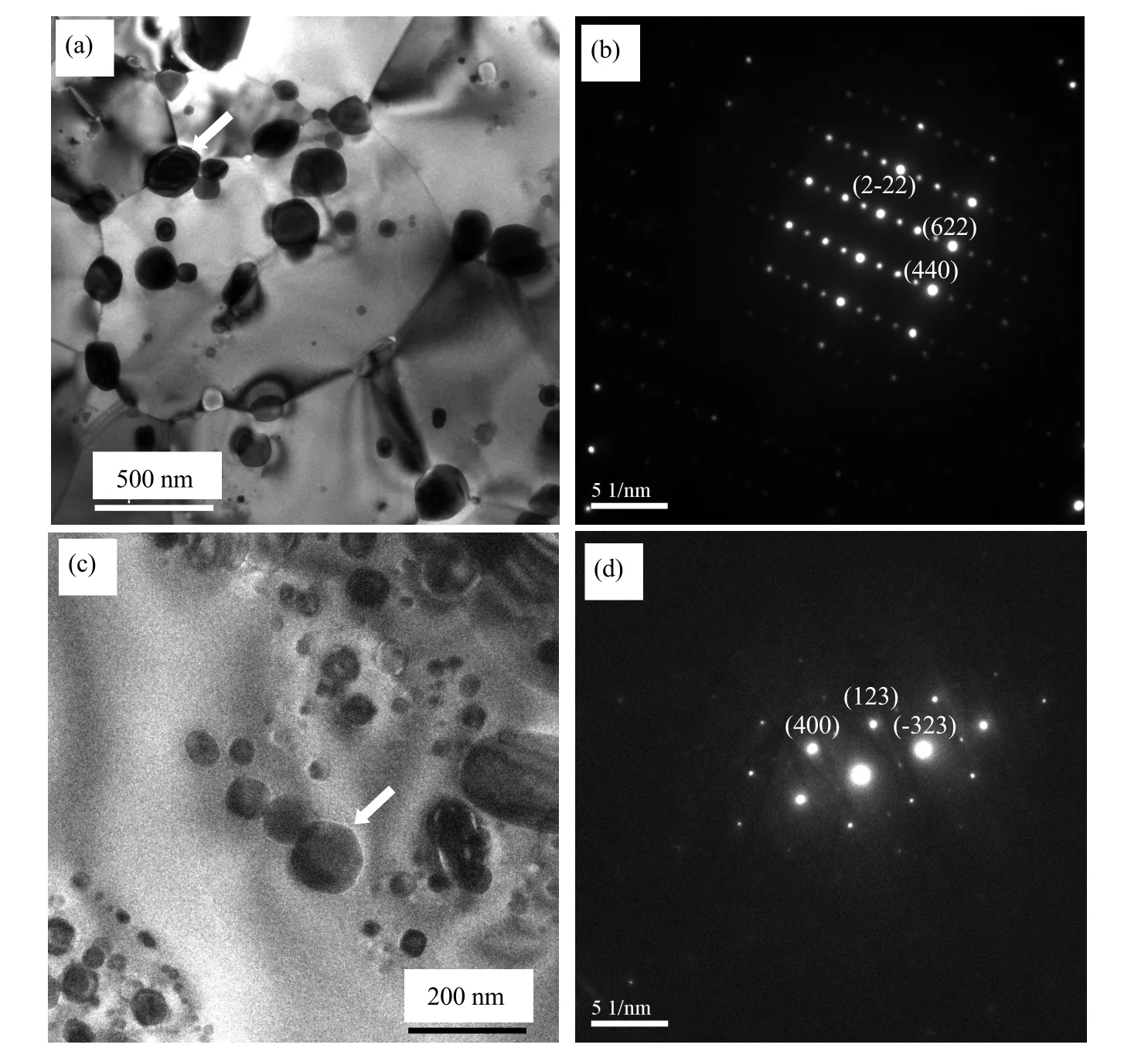

图2 W-ZrC-0.5Y的透射电镜形貌及弥散粒子的电子衍射分析Fig.2 TEM and SAED of W-ZrC-0.5Y composites

为了进一步了解弥散颗粒的细节并确定其相,采用TEM分析W-ZrC-0.5Y复合材料,并通过SAED表征一些不同形貌的分散颗粒,结果如图2所示。从图2中可以看出,弥散颗粒大小从几十纳米到数百纳米不等。粒径大于200 nm的大颗粒大多存在于晶界,细小颗粒则分布于晶粒内。其SAED衍射峰与Y2O3(JCPDS卡76-0151)一致,测量值的面间距略大于JCPDS卡的值,这可能是有一些元素溶解在Y2O3的晶格中。EDS分析表明,弥散颗粒中有锆的溶解。由于Zr4+和Y3+之间的离子半径差别很小,在高能球磨和后续烧结过程中Zr4+很容易固溶进入Y2O3 中[11]。

2.2 力学性能及断口形貌

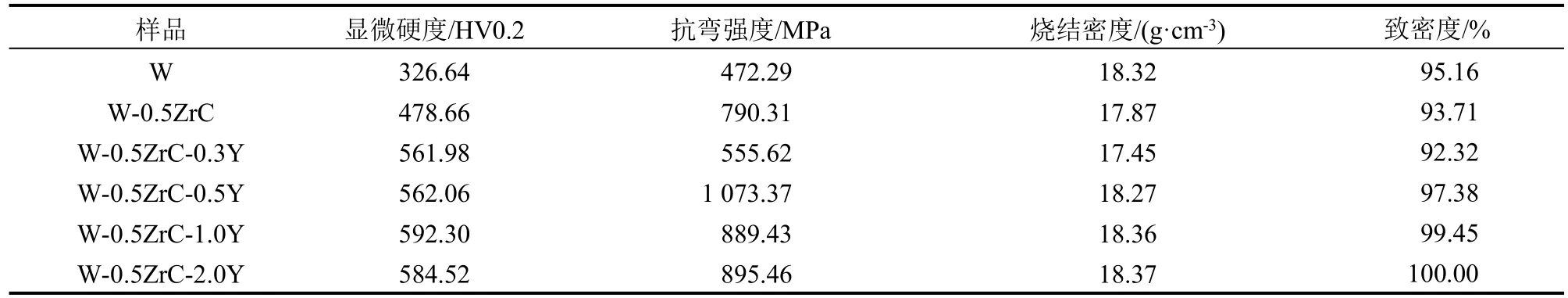

表1列出了W-ZrC-Y复合材料的密度、抗弯强度和维氏显微硬度变化情况,同时给出了同样条件制备的纯钨及W-0.5ZrC样品的数据作为对比。钨是一种很难烧结的材料,而Y的熔点相对较低,其在烧结过程中部分或全部熔化,形成的液相能够渗入钨基体中的孔隙,促进烧结样品的致密化。因而,随着钇含量的增加,复合材料的致密度明显增加。当钇含量超过0.5%时,其力学性能也明显优于纯钨和W-0.5ZrC样品。但是,随着钇含量进一步提高,其在烧结过程中形成更多液相,从而在晶界处形成较大的弥散相,并且钨的晶粒尺寸也粗化,如图1所示。这导致样品的显微硬度和抗弯强度随着钇含量的增加,出现先升高后降低的趋势。

表1 W-ZrC-Y样品的显微硬度、抗弯强度和烧结密度及致密度Tab.1 Micro-hardness,flexural strength,sintering density and relative density of W-ZrC-Y composites

样品W-0.5ZrC-0.5Y的抗弯强度最高,达到1 073.37 MPa,比W-0.5ZrC-0.3Y、W-0.5ZrC-1.0Y和W-0.5ZrC-2.0Y的抗弯强度分别高93.18%、20.68%和19.87%。这是因为该样品的弥散颗粒分布最均匀,尺寸最小,对晶界的强化作用更好。当钇含量为1.0%时,烧结样品获得最高的显微硬度。这可归因于其具有更高的第二相颗粒密度和相对较细的晶粒组织,如图1(c)所示。

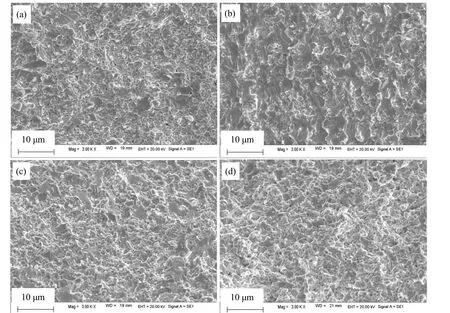

图3为复合材料抗弯测试样品的断口形貌。如图3(a)可知,W-0.5ZrC-0.3Y中的三叉晶界处可见一些气孔,存在一些穿晶断裂;如图3(b),W-0.5ZrC-0.5Y具有最多的穿晶断裂,这是因为W-0.5ZrC-0.5Y的弥散强化相分布最为均匀,弥散相粒子以球形为主,且具有尺寸最细的显微结构特征。如图3(c)和图3(d)所示,从 W-0.5ZrC-1.0Y和W-0.5ZrC-2.0Y的断口形貌看,随着Y含量的提高,其断裂特征转变为以晶间断裂为主。这是由于Y含量较高时,样品中形成的弥散粒子从球形转变为不规则状,且尺寸粗化明显,因此对晶界的强化能力变弱。

图3 烧结样品的断口形貌Fig.3 Fracture surfaces morphology of sintered samples

2.3 热冲击性能

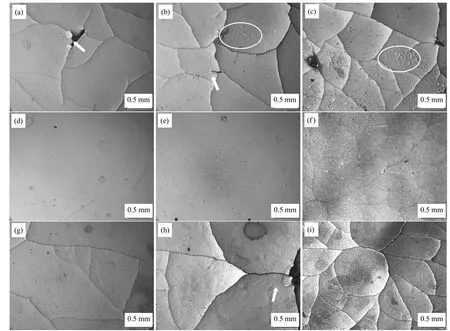

图4为W-0.5ZrC-0.3Y、W-0.5ZrC-0.5Y和W-0.5ZrC-1.0Y经过不同功率密度的电子束辐照后表面的形貌图。由图可见,W-0.5ZrC-0.3Y样品在经过100次0.38 GW/m2电子束热冲击之后,表面出现了裂纹,且裂纹存在分叉,有部分裂纹形成了网状,在裂纹较为集中的地方,材料还出现了熔化的迹象,如图4(a)箭头所示。而提高电子束功率,W-0.5ZrC-0.3Y经过100次0.76 GW/m2的电子束热冲击之后,表面的裂纹网络变得更加密集,但只在图4(b)箭头中出现并不十分明显的熔融迹象。在没有出现裂纹的地方出现了少量的起皮现象,如图4(b)圆圈所示。不改变热冲击次数,进一步提高电子束的功率密度到1.14 GW/m2,W-0.5ZrC-0.3Y表面的裂纹进一步扩展,网络进一步密集化,表面起皮的面积增大,并出现了两个较为明显的熔化点。

图4 瞬态热冲击后试样表面形貌Fig.4 The surface morphology after transient heat loading

在经过100次0.38 GW/m2电子束热冲击之后,W-0.5ZrC-0.5Y试样的表面几乎观察不到任何变化。保持热冲击次数不变,将功率密度提高到0.76 GW/m2时,在电子束扫描区域的中部,试样表面微有发黑,未见裂纹产生。当功率密度提高到1.14 GW/m2时,W-0.5ZrC-0.5Y试样表面才开始产生裂纹,裂纹的宽度较W-0.5ZrC-0.3Y试样的裂纹细,且裂纹网络呈辐射状分布。同时,材料表面的黑化现象进一步加重,三个功率密度参数辐照后,材料表面都没有明显的熔化痕迹和起皮现象。

W-0.5ZrC-1.0Y经过热冲击后的损伤情况与W-0.5ZrC-0.3Y类似,在经过0.38 GW/m2电子束轰击100次之后就产生了裂纹,随着功率密度的提高,表面的裂纹越来越密集,且宽度越来越大。在0.76 GW/m2时,表面出现了明显的熔化现象,如图4(h)箭头所示。随着功率密度的提高,材料表面的黑化迹象越来越明显。与W-0.5ZrC-0.3Y比较,W-0.5ZrC-1.0Y并没有明显的起皮现象。

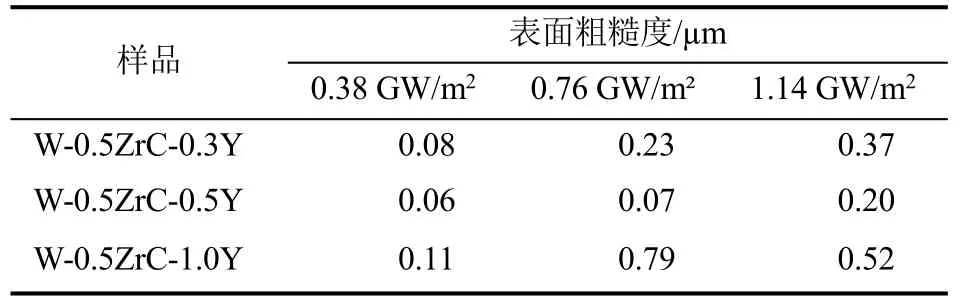

利用激光干涉微轮廓测量仪测得各试样经各功率热冲击后的表面粗糙度,用Ra表示材料的粗糙度参数。在热冲击试验之前,材料表面的平均粗糙度为0.06µm。如表2所示,在经过0.38GW/m2的电子束热冲击之后,W-0.5ZrC-0.3Y和W-0.5ZrC-1.0Y的表面就开始粗糙化了。随着功率密度的提高,两者的粗糙度也在增大。经过1.14 GW/m2的电子束热冲击,W-0.5ZrC-0.3Y和W-0.5ZrC-1.0Y试样的表面粗糙度分别达到了0.37µm和0.52µm。根据粗糙度变化,可以发现W-0.5ZrC-0.3Y的抗热冲击性能比W-0.5ZrC-1.0Y的稍好。值得注意的是,经过0.76GW/m2的电子束冲击后,W-0.5ZrC-1.0Y的粗糙度出现最大值0.79µm,当功率密度提高到1.14 GW/m2后,材料的粗化反而减弱了。从表中数据还能看出,试样W-0.5ZrC-0.5Y具有最好的热冲击性能,功率密度为0.38 GW/m2时,材料表面的粗糙度几乎没有发生变化,将功率密度提高到0.76 GW/m2,其表面粗糙度也仅从0.06µm增加到0.07µm。当功率进一步提高到1.14 GW/m2,试样W-0.5ZrC-0.5Y的粗糙度才大幅度增加,达到0.20µm,但其表面粗糙度仍远小于同功率密度下的W-0.5ZrC-0.3Y和W-0.5ZrC-1.0Y,甚至小于这两种样品经0.76 GW/m2电子束冲击后的粗糙度值。

表2 瞬态热冲击后试样的表面粗糙度Tab.2 Surface roughness of samples after transient high heat loading

经过热冲击后,试样开裂是由于材料在瞬态热冲击下积累的热应力,热冲击的功率密度越高,冲击次数越多,所积累的热应力就会越大,当热应力积累到超过了试样表面承受的范围,试样就会出现开裂的现象。根据公式σc=E(αΔT),将纯钨迅速加热到熔点或者从熔点迅速降温到室温左右,产生的热应力约为8~16 GPa左右,远远大于其抗拉强度。此外,在热冲击过程中,随着升降温过程的不断反复,材料内部拉、压应力也会不断的转换,因此,造成了材料开裂后,裂纹区域有向上翘起的现象。从W-0.5ZrC-0.3Y和W-0.5ZrC-1.0Y试样在低功率密度照射下的开裂状态,还可以看出热冲击方式的不同对材料造成的影响也会不同,纯钨在低功率密度照射下也会受到损伤,表面发生起伏而粗糙化,但并没有产生明显的裂纹。W-0.5ZrC-0.3Y和W-0.5ZrC-1.0Y试样的熔化现象,说明在热冲击试验时至少在熔化区域温度达到了熔点。仔细观察会发现,发生熔化的区域都是多条裂纹(三条以上)相交处,而裂纹较少和没有产生裂纹的地方没有发现熔化现象。主要原因是,裂纹相交处的热量比试样的其他各个位置更难转移。试样没有裂纹的区域能够向各个方向散热,所以在热冲击的过程中,能够保持相对较低的温度。在裂纹的边缘处,热量只能从没有开裂的一侧散失,散热能力相对较低,从而会积聚相对较多的热量。而如果有多条裂纹相交,热量散失的方向就会更少,热冲击过程中该处的温度就会越高,所以,这些多条裂纹相交点更容易发生熔化。

值得注意的是,在所有的开裂试样中,只有W-0.5ZrC-0.3Y出现了起皮的现象,其他的试样只发生了开裂。这可能与W-0.5ZrC-0.3Y的力学性能在所有试样中最差有关。试样起皮的可能机理有两种。一种可能是由于电子束的轰击使材料产生微观缺陷,提高电子束的功率密度后,材料的微观缺陷长大成了宏观缺陷的起皮现象;另一种可能是,虽然试样通过开裂释放了相当的热应力,但在试样表面的残余热应力还是造成了试样的起皮。

综上所述,试样热冲击的开裂、局部熔化和起皮的现象并不是相互独立的存在的,它们之间有着内在的联系。热应力是造成试样损伤的主导因素,所以材料的力学性能对材料的抗热冲击性能起着至关重要的作用。从测试的结果可以看出,试样的抗弯强度越强,其抗热冲击能力越强。而材料的强度又是由其微观结构决定的。所以,综合显微组织、力学性能和抗瞬态热冲击行为,W-0.5ZrC-0.5Y由于具有分布最为均匀的细小弥散粒子,和最高的抗弯强度,而具有最优的抗热冲击性能。值得一提的是,虽然由于ZrC和Y的加入促进了钨样品的烧结致密化,细化了钨晶粒尺寸,且形成了较多细小的弥散强化粒子,从而明显提高了材料的强度和抗瞬态热冲击能力。但是另一方面,ZrC和Y的加入将会降低钨的热导率,从而可能对钨的长时间抗稳态热冲击能力造成一定的影响,需要对由于ZrC和Y的加入引起的热导率变化情况进行系统测试,进而对其抗热冲击能力进行评估。

3 结论

采用高能球磨和SPS制备了W-0.5ZrC-0.3Y、W-0.5ZrC-0.5Y、W-0.5ZrC-1.0Y和W-0.5ZrC-2.0Y等复合材料。研究了钇添加量对复合材料显微组织、力学性能和抗瞬态热冲击性能的影响,结论如下:

(1)钇的添加对复合材料的烧结致密化有很好的促进作用,W-ZrC-Y复合材料的密度随钇含量的增加而增加。钇添加量为0.5%时,样品的晶粒组织和弥散粒子的分布最为均匀,其弥散粒子主要为Y2O3。

(2)所有W-ZrC-Y复合材料的抗弯强度均明显高于纯W,其中W-0.5ZrC-0.5Y的抗弯强度最高。W-0.5ZrC-1.0Y和W-0.5ZrC-2.0Y也表现出较高的抗弯强度。

(3)电子束瞬态热冲击测试结果表明,W-0.5ZrC-0.5Y具有最优异的抗热冲击性能。在经过0.37 GW/m2和0.76 GW/m2的电子束冲击后,材料的表面都没有出现明显的裂纹;当功率提高到1.14 GW/m2时,材料表面才产生了数量较多、但细微的裂纹;W-0.5ZrC-0.3Y和W-0.5ZrC-1.0Y在不同功率密度下都发生了开裂现象,有部分区域还出现了熔融现象。