核聚变堆领域钨及其合金与异种材料连接技术

沈 旭,吴玉程,刘家琴,朱晓勇,谭晓月,吴杰峰,刘松林

(1.合肥工业大学 材料科学与工程学院,安徽 合肥 230009;2.中国科学院 等离子体物理研究所,安徽 合肥 230031;3.安徽省先进复合材料设计与应用工程技术研究中心,安徽 合肥 230051;4.特种焊接技术安徽省重点实验室,安徽 淮南 232000)

0 引言

随着经济的高速发展,全球化石能源的不断消耗,环境问题及能源问题已成为全球面临的危机与挑战。核聚变能源因原料获取丰富、清洁等特点,是目前国际社会公认的清洁能源以及解决人类未来能源问题的重要途径和发展方向[1-3]。

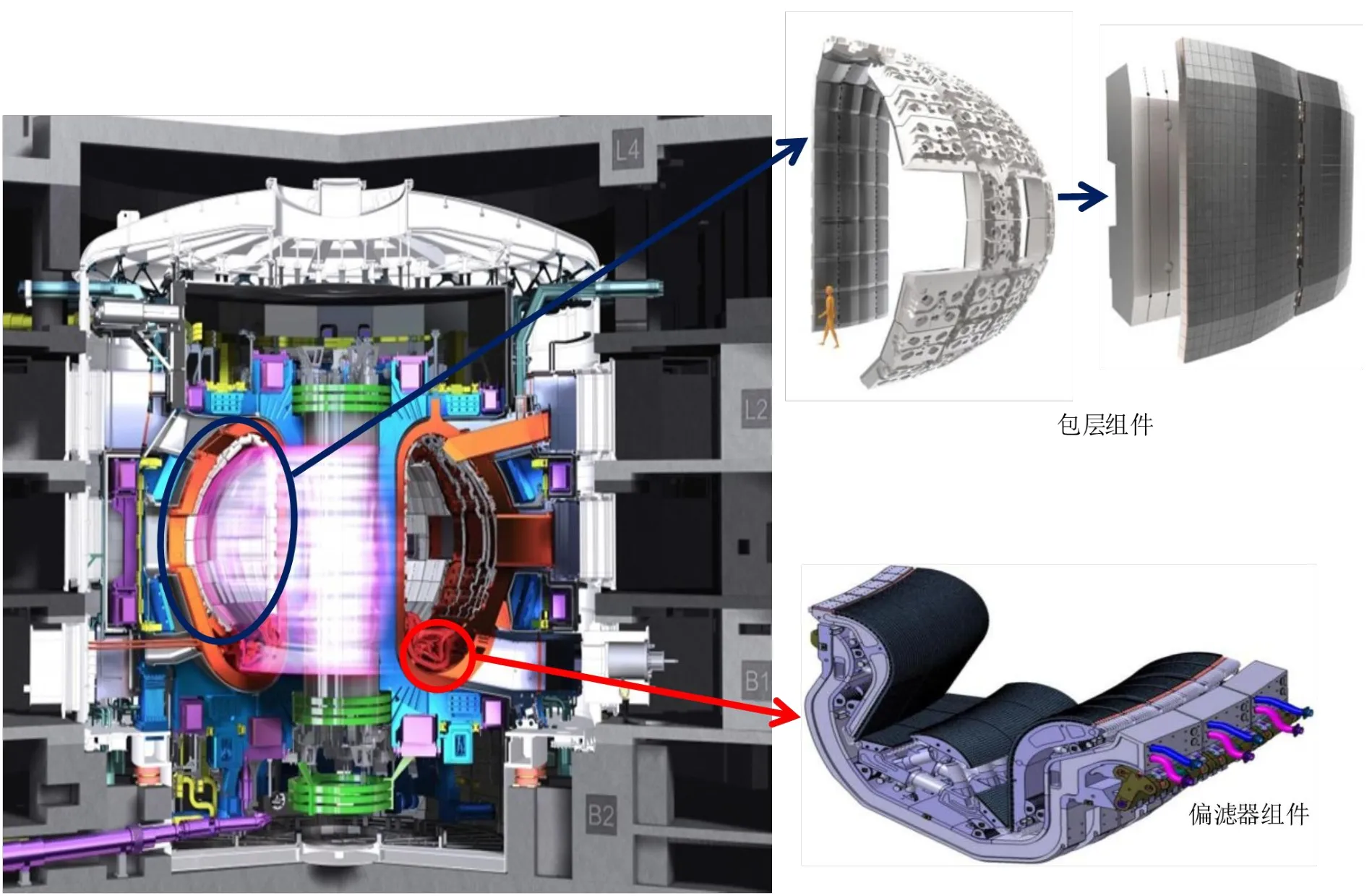

核聚变能研究始于50多年前,目前已取得了重大进展[3-4]。在核聚变能源的发展中,材料是制约聚变堆能否成功的关键因素之一。聚变堆材料中最为关键的材料为面向等离子体材料(Plasma Facing Materials,PFMs)。在石墨、铍、钒合金、SiC、钨等众多候选PFMs中,钨因具有熔点高、沸点高、真空蒸气压低、低的热膨胀系数、无毒、导热性能好以及低溅射率、不与H反应等特性,被确定为未来聚变堆面向等离子体材料的第一候选材料[5-8]。核聚变装置运行中,PFMs除了要承受高热通量,还要承受溅射侵蚀、高剂量的中子辐照以及有可能发生的等离子体破裂和垂直位移等,聚变堆运行过程高热/粒子流的轰击,承受的最大热通量达10~20 MW/m2[7-12]。高能粒子流、运行过程中产生的辐射热会造成面向等离子体材料表面损伤、开裂等,因此PFMs需要和热沉材料集成为面向等离子体部件(Plasma Facing Components,PFCs),对PFMs进行主动冷却,减少PFMs的损伤。磁约束核聚变装置中,采用PFMs制造的主要有内部部件包括偏滤器(Divertor)、限制器(Limiter)以及包层第一壁(First Wall)等[13-17],图1所示为核聚变装置面向等离子体部件[17]。铜合金因具热导率较好被选为偏滤器的热沉材料,低活化铁素体/马氏体钢(Reduced Activation Ferritic Martensitic,RAFM)因其在高温下力学性能优良、良好的抗中子辐照性能、热稳定性等被选为包层部件的热沉及结构材料[18-21]。因此,实现钨/铜、钨/钢的连接是PFCs制造的关键技术。钨、铜及合金、钢这些材料的物理、化学以及力学性能存在较大差异,为了实现钨及其合金与这些异种材料的连接主要采用真空钎焊、扩散连接、激光熔化沉积等方法。本综述将针对目前核聚变堆用钨及其合金与异种材料的连接技术分别进行阐述,并对未来发展方向进行展望。

图1 国际热核聚变实验堆及面向等离子体部件[17]Fig.1 Diagram of ITER and plasma facing components

1 钨及其合金与异种材料焊接性分析

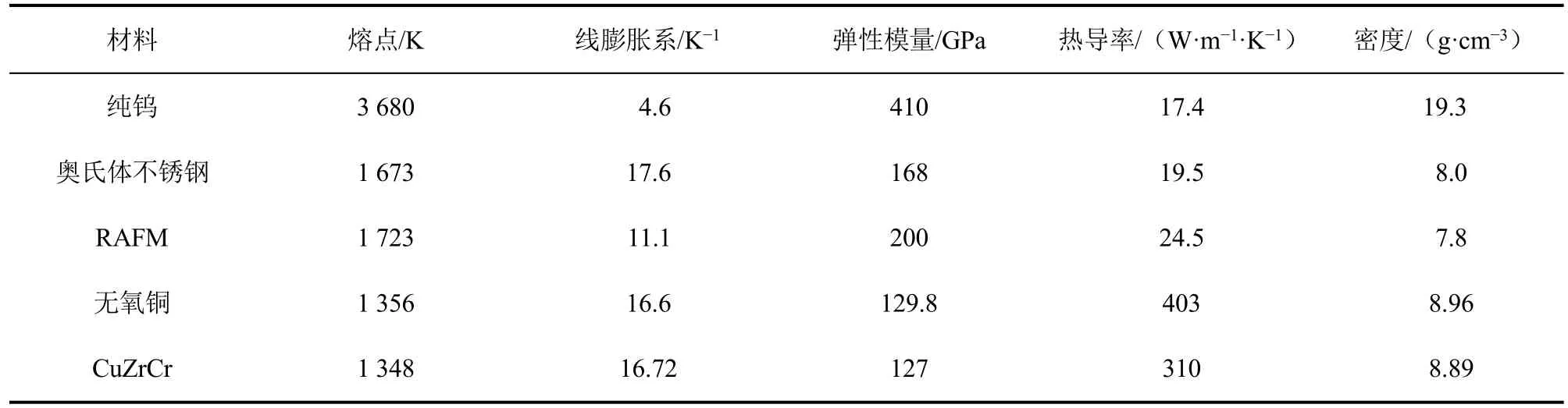

在核聚变堆领域,钨及其合金与异种材料连接研究的热点主要集中在钨/奥氏体不锈钢、钨/RAFM钢、钨/铜等。表1为20℃纯钨与聚变堆中主要结构钢的热物理性能以及力学性能。从表中可以看出,纯钨与奥氏体不锈钢、RAFM钢、无氧铜和CuZrCr的熔点和物理性能差异较大。

表1 20℃纯钨与异种材料的热物理性能及力学性能Tab.1 Thermal physical and mechanical properties of pure tungsten and dissimilar material at 20°C

采用熔焊连接钨/钢时,在焊接过程中易生成金属间化合物。钨与铁易生成FeW、Fe2W金属间化合物,与碳生成金属碳化物,这些因素致使接头脆性增加,造成连接接头或界面的开裂,严重降低连接接头的强度[22-26]。因此,钨/钢的连接主要通过在钨与钢的界面直接添加中间层以减少界面收缩应力,降低因物理性能差异较大带来的残余应力和金属间化合物的产生[27-31]。

钨和铜两种材料的连接与钨和钢一样存在着熔点差异较大的特点,且钨和铜互不相溶,目前钨/铜材料的连接技术主要采用扩散焊、钎焊、激光选区沉积、熔炼等方法。

2 钨与异种材料连接

2.1 钎 焊

钎焊是在低于母材熔点、高于钎料熔点的某一温度下加热母材,通过液态钎料在母材表面或间隙中润湿和毛细作用,最终凝固结晶成钎缝,从而实现原子间的连接工艺。钎焊过程是一个复杂的综合作用的过程,钎焊过程中存在着与固相、液相、气相进行的还原和分解,润湿和毛细作用等[32-35]。

在钨/钢的钎焊中,常用真空钎焊设备来进行加工,真空钎焊相比较其他钎焊方法具有加热均匀、热应力小、钎焊效率高等优点。钨/钢真空钎焊前一般需对母材进行化学清洗,对钢进行镀层或采用多层过渡金属以减少钎焊界面应力,增加钨/钢的接合率[36]。国内外研究人员对钨与异种材料的钎焊研究主要集中在选择不同基体钎料的、中间过渡层的选择以及接头界面应力等方面。

Peng等[37]使用Cu-22TiH2钎料对W/CuZrCr和W/SS301进行钎焊,微观组织显示铜基钎料与基体材料结合良好。在W/Cu-22TiH2界面上发生了微小的相互扩散,在W/CuZrCr钎缝主要由铜基固溶体和Ti-Cu的金属间化合物组成。在W/SS301接头中发现钎料中的Ti与SS301中的Fe元素发生反应,形成了Fe2Ti反应层,在反应层与SS301之间存在σ相扩散层。通过测试W/CuZrCr和W/SS301剪切强度分别达到了96±18 MPa和98±21 MPa。

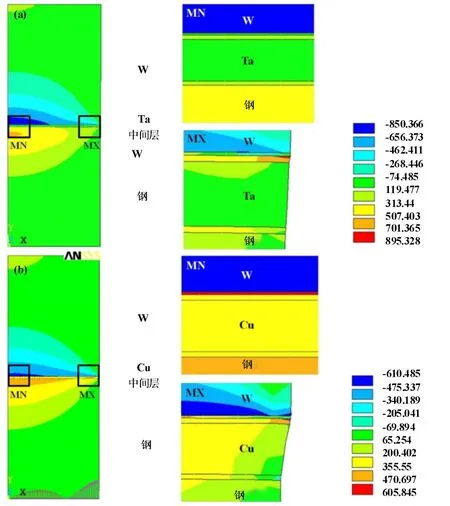

Liu等[38]使用钽和铜作为过渡层,研究镍基非晶钎料对钨和钢(Fe-17Cr-0.1C,质量分数)钎焊性能,结果表明在1 050℃,1 h下采用钽和铜两种中间层均可以实现钨和钢的可靠连接。通过有限元分析表明在钨基体的残余应力最大,铜过渡层在钎焊温度冷却至室温过程中相比较钽可更有效地降低钨基体中的残余应力,钨/钽/钢和钨/铜/钢钎焊接头的范式等效应力(Von Mises Stress)云图见图2所示。

图2 钨/钽/钢接头和钨/铜/钢的Von Mises应力分布云图[38]Fig.2 Von Mises stress distribution clouds for W/Ta/steel joint and W/Cu/steel

2.2 扩散连接

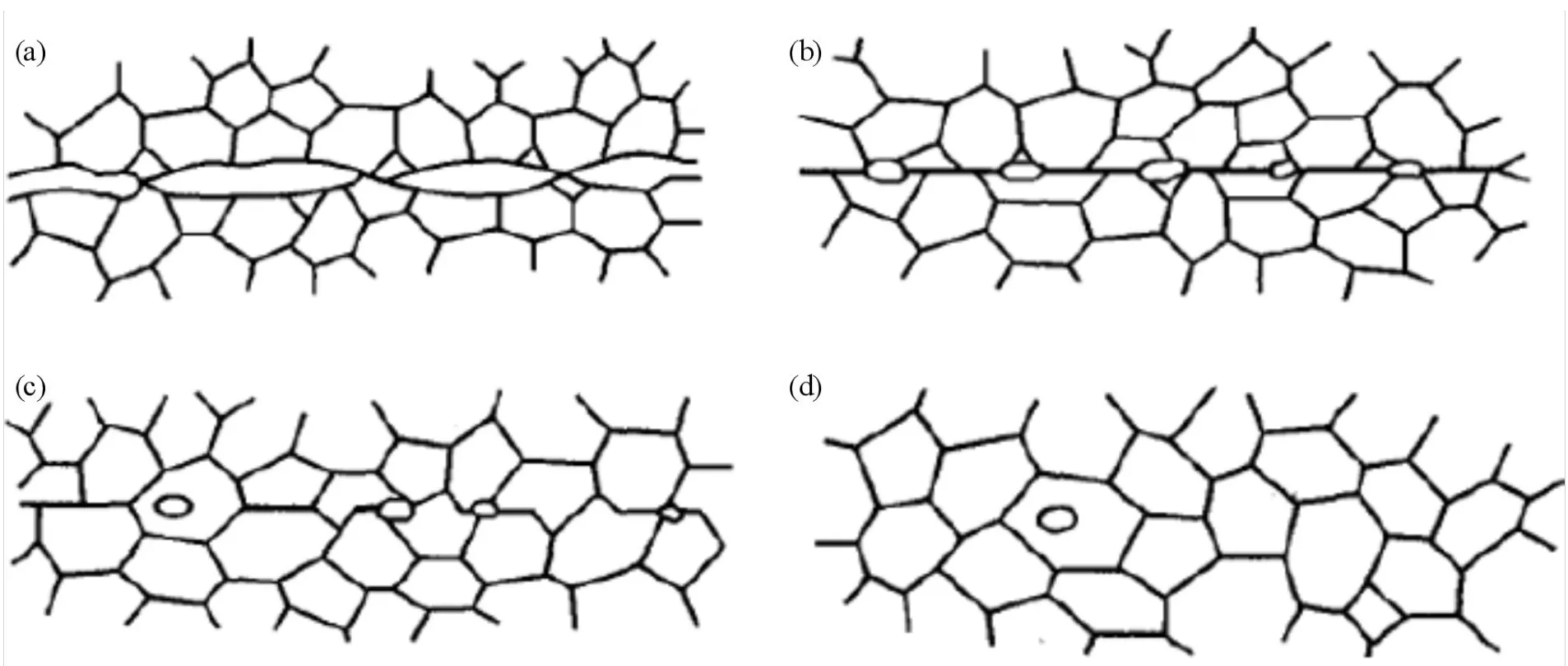

扩散焊或称扩散连接是在一定的温度和压力下使待焊表面相互接触,通过微观塑性变形或通过在待焊表面产生微量液相扩大待焊表面的接触面积,经较长时间实现原子间的结合[39-40],金属扩散焊模型如图3所示。

图3 金属扩散焊模型[43]Fig.3 Metal diffusion welding model

扩散连接发展至今,已出现了多种扩散连接类别和方法。扩散焊按照被焊材料的组合方式分为无中间层扩散焊和加中间层扩散焊;按照焊接过程中接头区材料是否出现液相分为固相扩散焊和液相扩散焊[40-41]。同质材料扩散焊焊接接头的成分、组织与母材基本一致。异种材料扩散焊由于材料的热物理性能不同在界面处易产生空洞[42-43]。异种材料在结合面上可能会产生低熔点共晶组织或形成脆性金属间化合物。一般在难熔材料金属的异种材料连接可在被焊材料之间加入一层中间层,可解决材料冶金不相容的问题。固相扩散焊是目前常用的扩散焊方法,在焊接过程中母材及中间过渡层均不发生熔化。液相扩散焊在焊接过程中接头处短时会出现微量的液相,产生的液相可有助于改善扩散界面[44-47]。液相扩散可以通过异种材料间的共晶反应进行,液相总量可通过中间层厚度控制进行瞬间液相扩散,也可通过添加特殊钎料作为中间层。扩散焊与其他焊接方法相比具有无热影响区、工艺参数易于控制、易实现大面积接头的连接、宏观塑性变形小以及适合焊接其他难于焊接的工件和材料等优点,成为核聚变领域中异种材料连接领域的研究热点,实现钨与异种材料扩散连接技术主要为热等静压(Hot Isostatic Pressing,HIP)[44-45,48]。

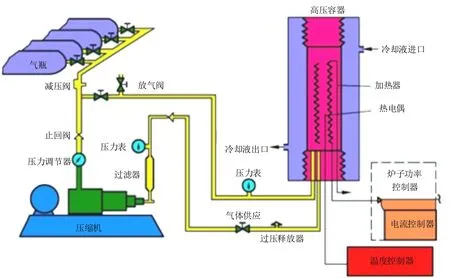

热等静压工艺是一种以氮气或氩气等惰性气体为压力传递介质,将制件放置于密闭的容器之中,高温高压的作用下,使制品得以烧结、致密化、实现扩散连接等。自1965年美国Battelle研究所第一台热等静压机问世以来,热等静压机经过50多年的发展现已日臻成熟。热等静压设备主要有机架、高压容器、加热系统、气体压缩机、真空泵、气源系统、冷却循环系统和计算机控制系统组成,如图4所示。热等静压系统中的高压容器是整个设备最关键的装置,在热等静压过程中需要承载超高温和超高压。早期美国的Avure Technologies公司现在的Quintus Technologies公司最早使用预应力钢丝缠绕技术制造高压筒体和机架,筒体和机架所需要的压应力通过计算获得,即使设备处于最大工作压力、最大工作温度下,工作缸始终处于压应力状态。这种设计理念使得设备结构紧凑、安全可靠,也推动了热等静压技术的广泛应用[47-50]。

图4 热等静压设备系统示意图[49]Fig.4 Diagram of the HIP system

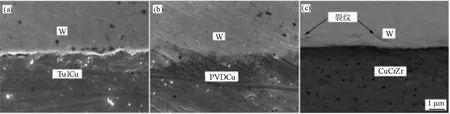

目前,国内外学者对采用热等静压技术实现钨与异种材料的连接进行大量的研究。研究主要聚焦通过添加中间应力缓释层来降低钨与异种材料的界面应力、减少产生金属间化合物的生成。王钦等[51]采用热等静压技术在940℃、120 MPa压力下作用 2 h,制备出 W/Tu1/CuCrZr、W/PVD40 μm-Cu/CuCrZr和 W/CuCrZr等不同焊接接头。结果表明通过热等静压扩散技术3种焊接接头都具有良好的焊接界面,结合界面良好,均未发现有未焊合宏观缺陷,在W/CuCrZr焊接界面处发现有微裂纹,如图5所示。剪切测试结果显示W/CuCrZr焊接接头强度最高,加入过渡层的钨铜合金模块剪切性能有所下降。

图5 不同模块焊接界面情况[51]Fig.5 Different joints welding interface situation

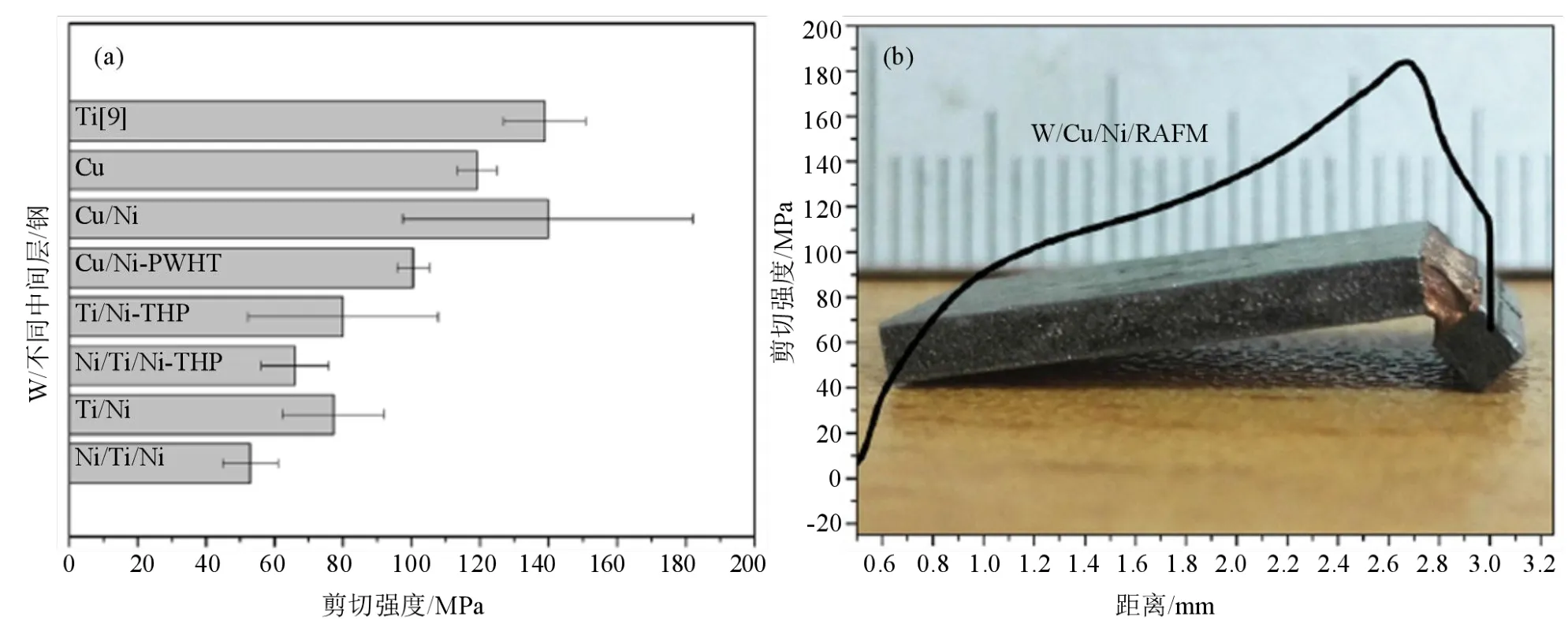

大量研究表明,在钨和钢之间添加铜、镍过渡层,可使钨和钢之间具有良好的可焊性,但是在800℃以上钨和钢会形成脆硬相,导致界面开裂、脱落。Wang等人[52]为提高钨和钢的界面强度,在900℃、150 MPa的工作压力条件下,在钨和RAFM钢之间采用Ti+Ni、Ni+Ti+Ni、Cu+Ni的多层过渡复合的方式进行热等静压。研究表明采用镍层可以有效抑制Ti-Fe脆硬相的产生,但是接头中的TiNi、Ti2Ni、TiNi3、Ni4W等金属间化合物削弱了接头的结合强度。采用W/Cu/Ni/RAFM的方式避免金属间化合物的产生,剪切强度最高可达185 MPa,见图6所示。

图6 W/不同中间层/RAFM接头和W/Cu/Ni/RAFM剪切强度[52]Fig.6 Strength of W/different interlayer/RAFM joints Maximum joint shear strength of W/Cu/Ni/RAFM

Cai等[53]以钛和铜为中间层对W/P91进行扩散连接,研究发现在850~950℃,1 h条件,在接头扩散区发现了Ti2Cu、TiCu、Ti3Cu4和TiCu4等金属间化合物的产生,当提高扩散温度在1 000~1 050℃时,检测有Ti2Cu的产生。同时发现,随着金属间化合物的减少,接头强度得到大幅度的提高,从178 MPa(850℃)提高到323 MPa(1 050℃)。

2.3 激光熔化沉积

激光熔化沉积(Laser Metal Deposition,LMD)技术因其可制造复杂几何形状零件的能力而极具有吸引力。激光熔化沉积是以快速凝固激光材料制备加工技术为核心,利用快速原型制造技术无任何模具、工装的条件下可快速成型为任意形状零件。通过计算机系统对金属零件模型离散切片,通过激光束能量熔化逐层累积,制备出组织细小致密、成分均匀、性能优良的部件。近年来激光熔化沉积材料制备与成型技术在航空航天、特种高温耐蚀涂层新材料的合成与制备、金属材料部件表面改性、难熔金属材料制备与近净成形等方面发展迅速[54-56]。

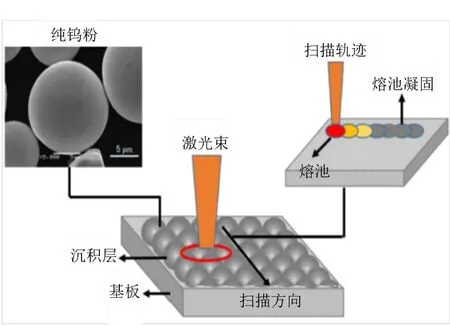

Guo等[57]在激光功率250~450 W,扫描速度200~500 mm/s工艺条件下,通过激光熔化沉积技术在奥氏体不锈钢304L上对钨粉进行直接熔敷试验。研究表明在低功率激光下不利于钨粉的冶金结合,反之在450 W高功率激光有利于钨粉熔化、熔池的扩散,冶金结合良好。在高功率激光下在沉积过程中材料表面会出现金属蒸发造成空洞,在激光光斑边缘区域因残余应力分布不均匀,造成裂纹。张云博等[58]人采用选区激光熔化(Selective Laser Melting,SLM)对纯W/SS310S在激光功率为1 600 W、工作距离15 mm,扫描速度为400 mm/min的条下进行激光熔化沉积。结果表明沉积层中存在未熔化的钨颗粒,存在重新凝固的纯钨和Fe7W6富钨组织,制备的沉积层中未发现有气孔和裂纹生成,所使用的SLM轨迹扫描过程及系统如图7和图8所示。

图7 SLM轨迹扫描过程[58]Fig.7 Scanning tracks of SLM process

图8 选区激光熔化沉积系统示意图[58]Fig.8 Diagram of selective laser melting deposition system

2.4 其他连接技术

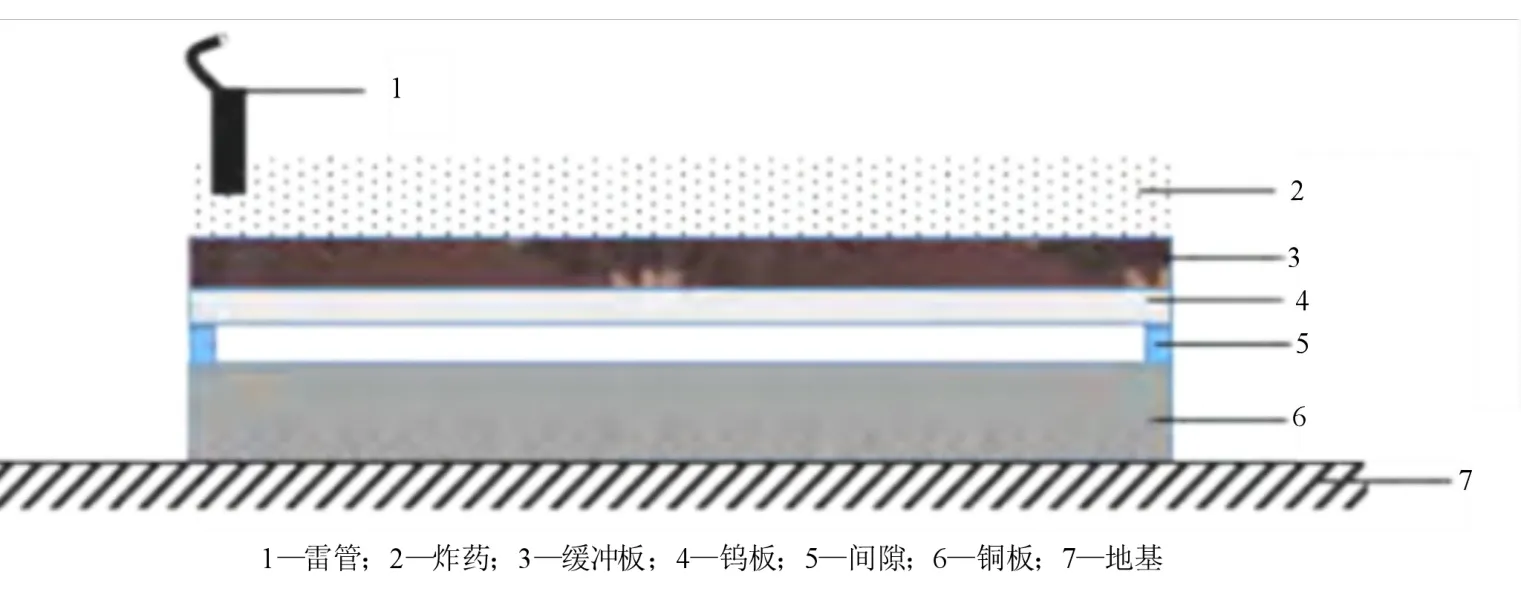

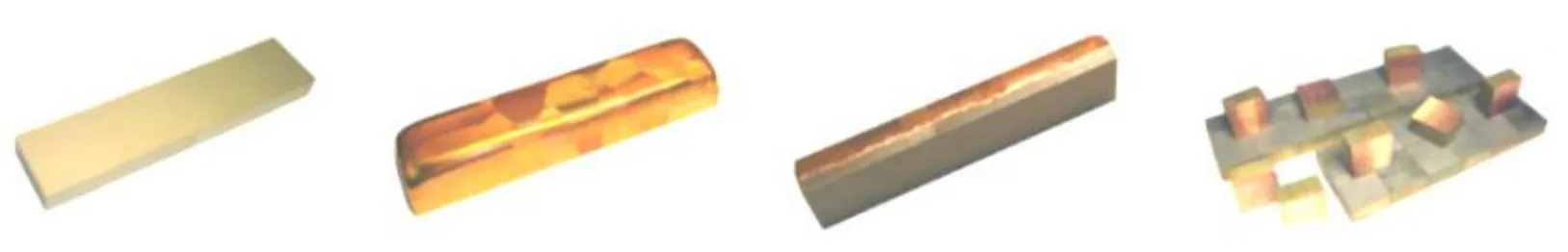

除了以上介绍的连接技术外,国内外研究人员还采用爆炸焊、铸造等方法实现了钨与异种材料的连接。爆炸焊连接是利用由雷管、炸药爆轰的能量,使被焊金属面发生高速撞击,在撞击上造成塑性变形,形成冶金结合。赵慧[59]等采用爆炸焊实现了钨与CuCrZr的连接,W/CuCrZr爆炸焊组配图详见图9所示,研究表明在爆炸焊过程中钨与铜两种元素未发生元素扩散,从而避免了脆性相的产生。力学性能显示钨/铜复合材料抗拉强度与铜母材接近。D.V.Efremov研究所Nikolay Litunovsky等[60]采用熔铸的方式实现了钨与铜的连接,制备出W/Cu片并通过了ITER高热负荷测试,用于ITER偏滤器的制造,W/Cu片生产制造流程见图10所示。

图9 爆炸焊接组配图Fig.9 The sketch of explosive welding

图10 W/Cu片生产流程[60]Fig.10 W/Cu tiles production rout

3 结论

实现钨与异种材料的连接手段比较丰富,主要钎焊、扩散焊、增材制造、铸造、爆炸焊等技术。国内外研究人员在钎焊和扩散连接方面进行了大量的研究,主要通过增加Ni、V、Cu、Ti单层或复合过渡层的方式来降低钨/钢,钨/铜合金的界面残余应力、减少脆硬相产生,改变工艺参数等以提升接头性能。在激光熔敷方面,目前研究还比较匮乏,仍需要进一步研究。从目前来看,各种连接方法在工程应用方面还有优化的空间。如在钎焊连接技术方面,提高钎焊界面的钎合率、解决材料钎焊后力学性能下降的问题;在扩散焊方面要降低成本、控制扩散焊过程的因高温高压产生变形问题等;在激光熔敷方面还存在效率低、界面应力分布不均匀等问题。在钨与异种材料的研究方面,可尝试进行多种焊接技术复合的方式来获取更优质的连接接头。如采在钨面上激光熔敷一层过渡层再与其他金属进行钎焊或扩散连接;钨与异种材料真空钎焊后再采用热等静压消除钎焊接头中存在闭合未钎焊上的空隙;钨在铜铸造后采用热等静压进行再次热压以增强W/Cu结合力等。