第二相强化钨合金的制备方法与性能综述

李 洲,魏世忠,徐流杰,赵云超,王长记

(1.河南科技大学,河南 洛阳 471003;2.金属材料磨损控制与成型技术国家地方联合工程研究中心,河南 洛阳 471003;3.河南省耐磨材料工程技术研究中心,河南 洛阳 471003)

0 引言

钨及其合金具有高熔点、高化学稳定性、低膨胀系数和良好的导热/导电性。这些特点使其应用在航空航天、军工和能源领域具有优势[1-3]。例如钨在高温环境下具有良好的支撑性,被用来制造热处理和高温加热的真空炉;高密度、强辐射吸收能力使得钨成为用于放射疗法准直仪和防护部件的理想材料;钨的特性还使其成为制造面向等离子体第一壁中的热门材料,可适用于核聚变反应环境中[4-6]。但钨基材料仍然存在如低温脆性、再结晶脆性、辐照脆性等问题,限制了其应用范围。钨在实际使用过程中,也存在许多困难。钨的韧脆转变温度(DBTT)范围为200~400℃,所以其在低温时脆性较大,不利于加工导致限制其应用范围;另一方面,高温环境下,钨合金的强度与室温下相比较低。纯钨在常温下的空气中十分稳定,在400℃时发生微弱氧化反应,温度超过700℃时,氧化速度会加剧,逐步转化成氧化钨 (WO3)。发生氧化后的材料强度、延展性都大幅度降低,所以钨作为高温结构件时,必须要控制其氧化程度[7-9]。

钨合金需要提升各方面的性能,来适应在不同的工况下的应用。例如涡轮发动机的高温喷管要求高温下材料不发生再结晶,且具有优良的高温强度和塑性;穿甲弹与打击目标高速接触时瞬间产生高温,要求材料具有优良的高温硬度和强度,以达到良好的穿甲效果;压铸模具工作过程中承受高温、高压力,要求高温强度和硬度;核聚变反应堆上的面向等离子体第一壁材料对使用安全性、可靠性要求极高,要求材料不仅具有良好的抗高温、抗辐射性能,还要具备一定的高温强度[10-12]。因此,克服钨合金的缺点,改善其性能,才可以扩大钨合金的在高端领域的应用范围。

弥散强化和细晶强化是改善钨合金综合性能的有效途径。钨基体中加入碳化物或氧化物等第二相可以强化晶粒和晶界进而提高合金综合性能。第二相颗粒弥散分布在基体内,可以阻碍晶界迁移来细化晶粒,达到细晶强化的目的。另外,晶粒越细,则晶界面积越大,所以由晶界处的杂质所引起的脆化作用变弱,材料的整体性能得到提升。第二相颗粒的固有性质,尺寸大小和分布等,都对强化效果有着较大的影响[13-14]。所以,第二相的特征参量可以通过优化制备方法来进行调控。目前粉末冶金技术是制备第二相强化钨合金最常用的方法,将原料粉末通过不同方法按比例进行混合,再经过烧结和加工得到产品。所以钨合金的性能和粉末品质息息相关。目前常用的粉末混合方法有机械球磨法和液相法。与机械球磨相比,液相法制得的混合粉末纯度较高,通过钨和第二相金属盐在溶液中的反应,可以达到分子水平的混合,保证了各个组分分布均匀且可调控[15-17]。

目前常用的弥散强化相为碳化钛(TiC)、碳化铌(NbC)、碳化锆(ZrC)等碳化物和氧化镧(La2O3)、氧化铝(Al2O3)、氧化钇(Y2O3)等氧化物,最终可以制备成碳化物强化钨合金(CDS-W)和氧化物强化钨合金(ODS-W)。将La2O3和Y2O3等作为增强相添加到钨合金中,显著地细化了晶粒,获得了良好的性能[18-19]。相比于La2O3、Y2O3等稀土氧化物,氧化锆陶瓷和碳化物拥有更高的熔点和硬度,在高温下仍然能保持良好的力学性能。碳化物在烧结过程中还会与钨形成固溶体,可以避免亚稳态或低熔点相的生成,提高材料热力学性能[20-22]。本文针对目前国内外关于第二相强化钨合金的研究概况和最新进展,对钨合金的制备方法、微观结构、力学性能等方面进行了综述,并对未来发展趋势进行了展望。

1 碳化物强化钨合金

TiC、ZrC是常用的碳化物增强相[23]。Kitsunai等[24]通过机械球磨及热等静压等工艺制备了W-TiC复合材料。其中第二相颗粒的尺寸在几个纳米至几十纳米之间,主要分布在晶界处。试验结果

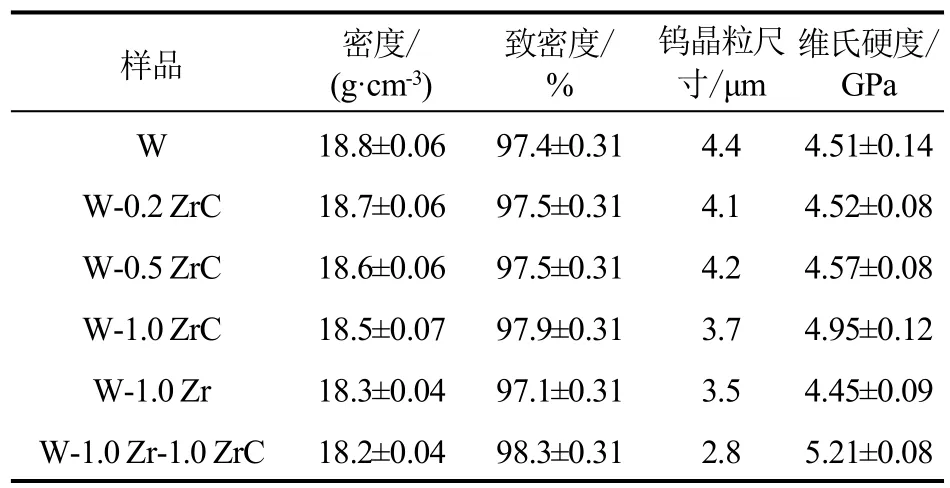

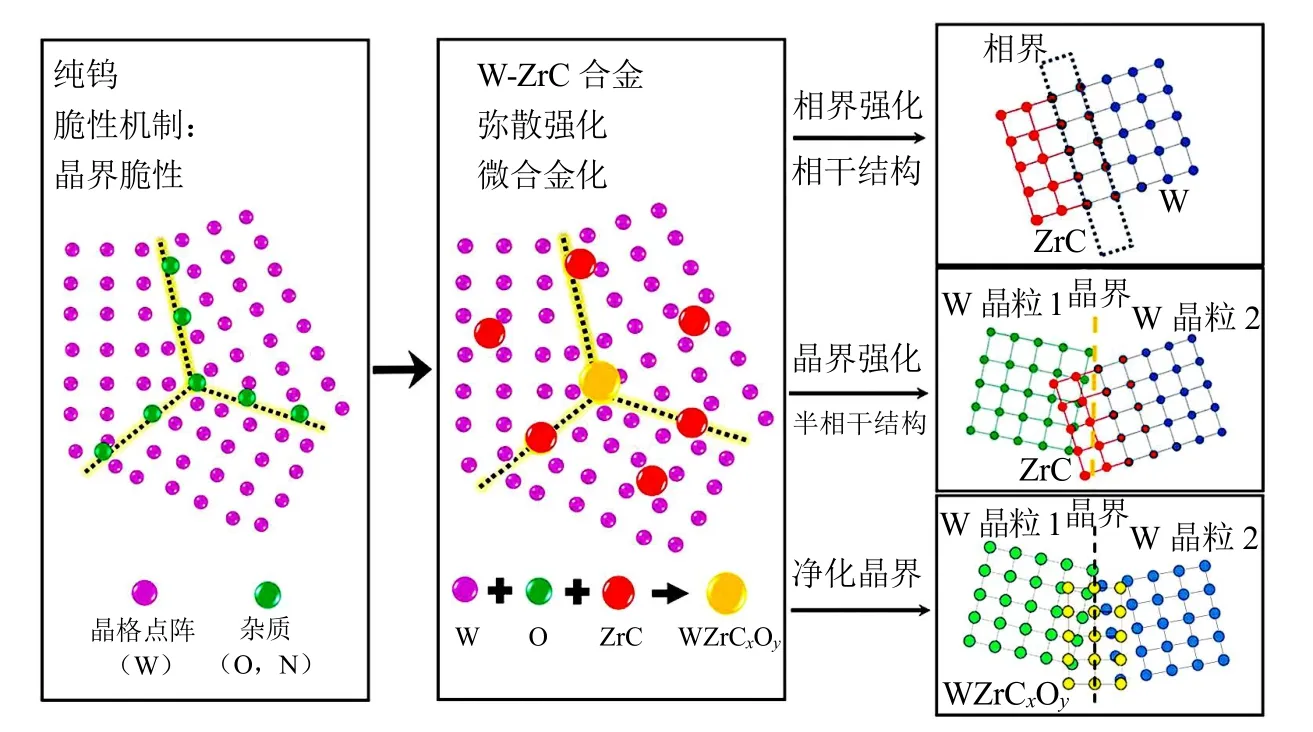

表明,TiC的掺杂能够降低复合材料的韧脆转变温度,同时明显提高复合材料的再结晶温度。另外,ZrC弥散强化钨合金同样具有自身的优势,Xie等[25]采用放电等离子体烧结技术制备了掺杂不同组分ZrC的钨合金试样,试验发现添加少量ZrC可以明显改善钨合金的性能。由于ZrC在烧结过程中能够吸收晶界处的O元素,形成Zr-C-O颗粒,起到强化的作用。表1给出了纯W和不同掺杂量的W-ZrC合金的晶粒尺寸和基本性能。从表1可知,通过SPS烧结制得钨合金有着较高的致密度,ZrC的添加可以提升钨合金的致密度,减小其晶粒尺寸;在W-ZrC中添加少量Zr元素,得到的钨合金性能最优异,晶粒尺寸仅2.8 μm,硬度达到5.21 GPa。Xie[26]还通过轧制得到了力学性能良好的W-ZrC合金,其韧脆转变温度降到了100℃以下,室温下拉伸强度为991 MPa。从图1可以看出,合金中ZrC可以和W形成共格关系的界面,则ZrC颗粒不易发生长大和团聚,极小的第二相颗粒可以起到钉扎晶界迁移,阻碍位错运动的作用,达到弥散强化的目的,所以轧制态W-ZrC合金的性能得到了提升。

表1 SPS烧结的纯W及W-ZrC合金的性能对比[25]Tab.1 Comparison of properties between pure W and W-ZrC alloys sintered by SPS

图1 W-ZrC合金的强韧化机理示意图[26]Fig.1 Schematic diagram of strengthening and toughening mechanism of W-ZrC alloy

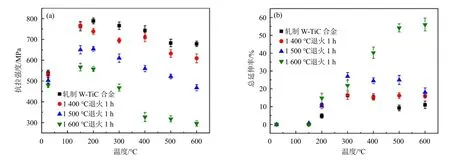

Miao等[27]通过机械球磨法将TiC颗粒添加到钨合金中,结合粉末冶金烧结和高温轧制工艺得到了6 mm的合金板材,对不同温度退火后的W-0.5%TiC(质量分数,下同)合金的力学性能及热稳定性进行了研究。由图2可以看出,钨合金在室温下仍然处于脆性,当温度升高至150℃时,抗拉强度均大幅增加,约为780 MPa,而伸长率无明显变化。W-0.5%TiC在200℃时表现塑性特征,证明其韧脆转变温度在150~200℃之间。且添加TiC后,钨合金的再结晶温度得到了大幅度提高,从纯钨的1 300℃提升至1 600℃左右。

图2 W-0.5%TiC合金的不同温度下的拉伸性能[27]Fig.2 Tensile properties of W-0.5%TiC alloys at different temperatures

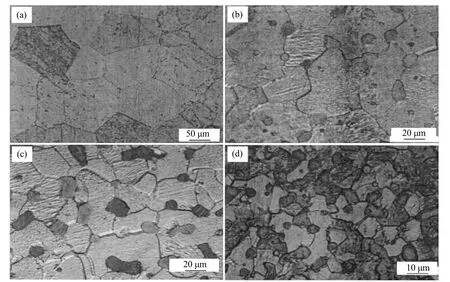

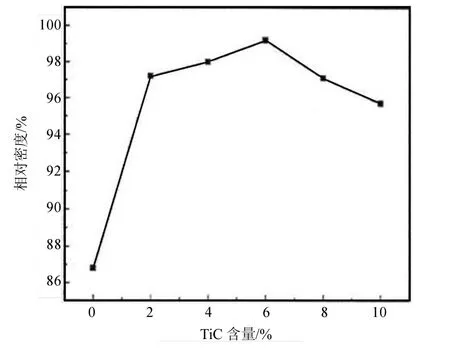

张顺等[28]制备了不同TiC掺杂量的W-TiC合金,并对其致密化工艺进行了研究,发现提高烧结温度能有效提升钨合金的综合性能。例如,W-6TiC合金经2 000℃烧结后,致密度达到99.2%以上,拉伸强度为464 MPa。图3为纯钨与不同含量的W-TiC合金在1 950℃烧结后的金相显微组织。由图3可见,相较于纯钨,W-TiC的晶粒得到了细化。TiC掺杂量对致密性有影响,如图4所示,TiC过量添加会导致W-TiC相对密度下降,这是由于混合不均匀导致团聚,较大的第二相颗粒非但不能起到强化的作用,还会导致材料中孔洞的出现,降低合金的烧结致密性。

图3 纯钨与W-TiC合金在1 950℃烧结后的金相显微组织[28]Fig.3 Metallographic microstructure of pure W and W-TiC alloys sintered at 1 950℃

图4 1 700℃下烧结TiC含量对W-TiC合金相对密度的影响[28]Fig.4 Effect of TiC content on relative density of W-TiC alloy sintered at 1 700℃

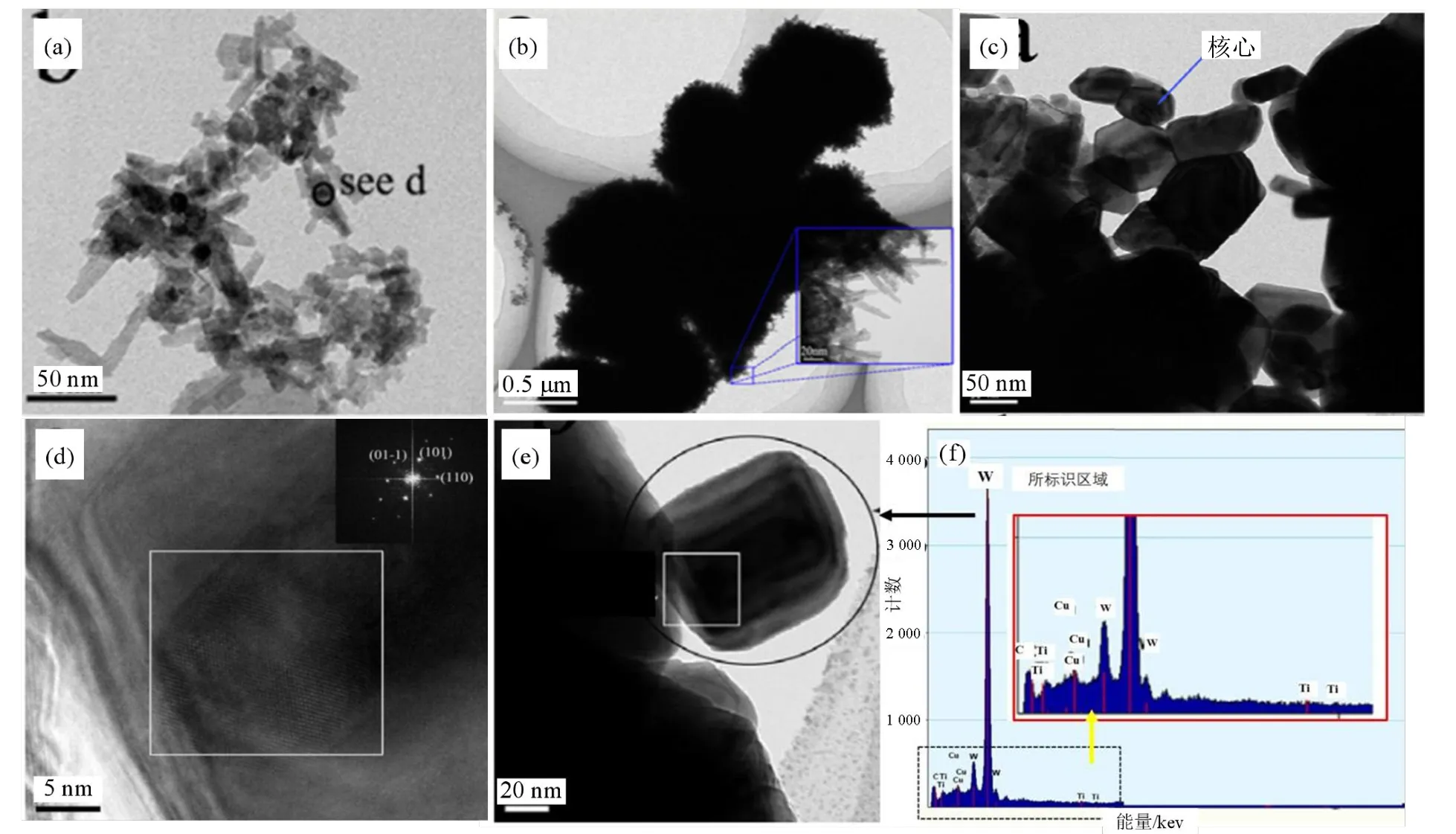

Lang等[29]通过沉淀法和SPS烧结制备了两种W-0.1%TiC材料,并研究了它们的微观结构,其中一种在液相制备过程中同时添加了有机物聚乙烯吡咯烷酮(Polyvinylpyrrolidone,简称PVP)。结果发现PVP的添加可以使钨合金的各组分分布更均匀。添加PVP的W-TiC合金性能较未添加的W-TiC和商业纯钨有明显提高,其抗弯强度达到了562.24MPa。沉淀涂层法是一种典型的固液掺杂方法[30-32],用该方法制备的W-TiC粉末纯度高,粒度可控,均匀性好。Xia等[30]通过沉淀涂层法制备了纯度高、粒径均匀的TiC/W核壳纳米颗粒。以偏钨酸铵(AMT)为原料,通过添加盐酸形成水合氧化钨铵,然后添加超声分散的TiC颗粒,在70℃搅拌,直到前驱体粉末沉淀。如图5所示,单个钨颗粒中存在明显的核心涂层结构,合成的纳米颗粒直径均匀,约为150nm。TEM和相应的FFT图像表明TiC纳米颗粒被钨壳层包裹(图5(e))。

图5 W-TiC粉末的TEM[30]Fig.5 TEM images of W-TiC powder

2 氧化物强化钨合金

将Y2O3、La2O3等氧化物作为第二相与钨合金掺杂,可以起到弥散强化、细晶强化的作用。氧化物弥散强化钨合金(ODS-W)有着优异的强度和韧性。添加的氧化物能够弥散分布在基体当中,延缓再结晶过程,抑制晶粒长大。目前国内外研究较多的是稀土类氧化物弥散强化钨合金[33-34],尤其以W-Y2O3研究较多。细小的氧化钇颗粒能够使钨晶粒得到细化,再结晶温度得到提升,进而改善合金在室温和高温下的力学性能。此外,W-Y2O3粉体有着良好的烧结活性,在较低的温度下即可完成致密化烧结[35]。

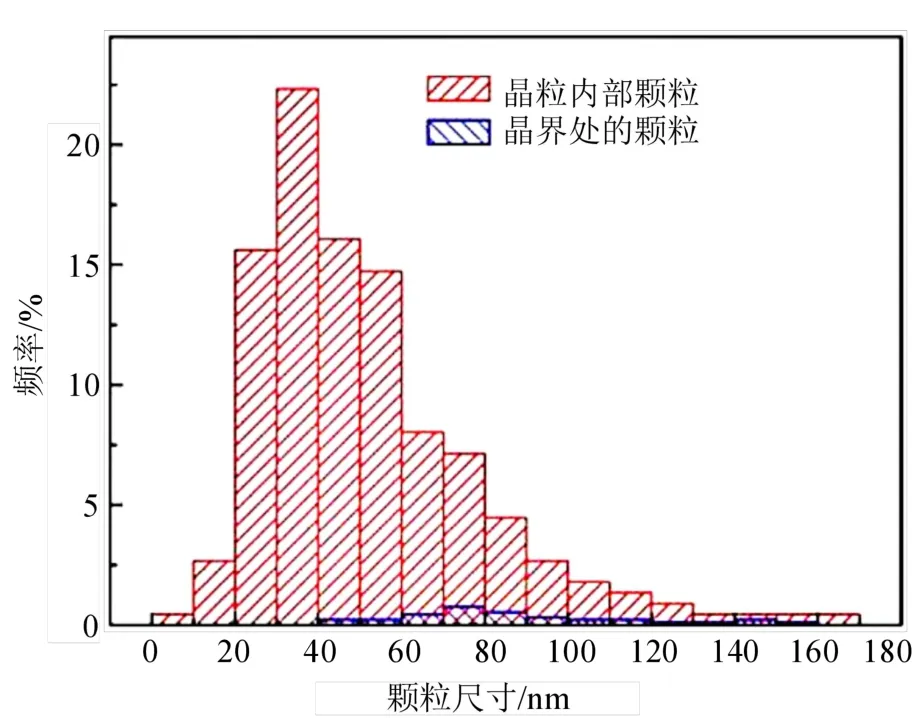

Liu等[36]采用溶胶凝胶法制备了W-1%Y2O3合金。图6为Y2O3颗粒在W-1%Y2O3合金中的粒径分布。合金中氧化物颗粒几乎为球形,平均粒径约为30 nm,其中大部分均匀分布在钨晶粒内部。钨颗粒内部的纳米颗粒可以在不引起晶界裂纹的情况下产生和存储位错,从而提高钨材料的强度和塑性。即使在2 300℃的高温烧结条件下,大多数Y2O3颗粒仍均匀分布在钨颗粒内部,这表明Y2O3纳米粒子在溶胶凝胶合成的ODS-W材料中具有优异的高温稳定性。

图6 Y2O3颗粒在W-1%Y2O3合金中的粒径分布[36]Fig.6 Particle size distribution of Y2O3particles in W-1%Y2O3 alloy

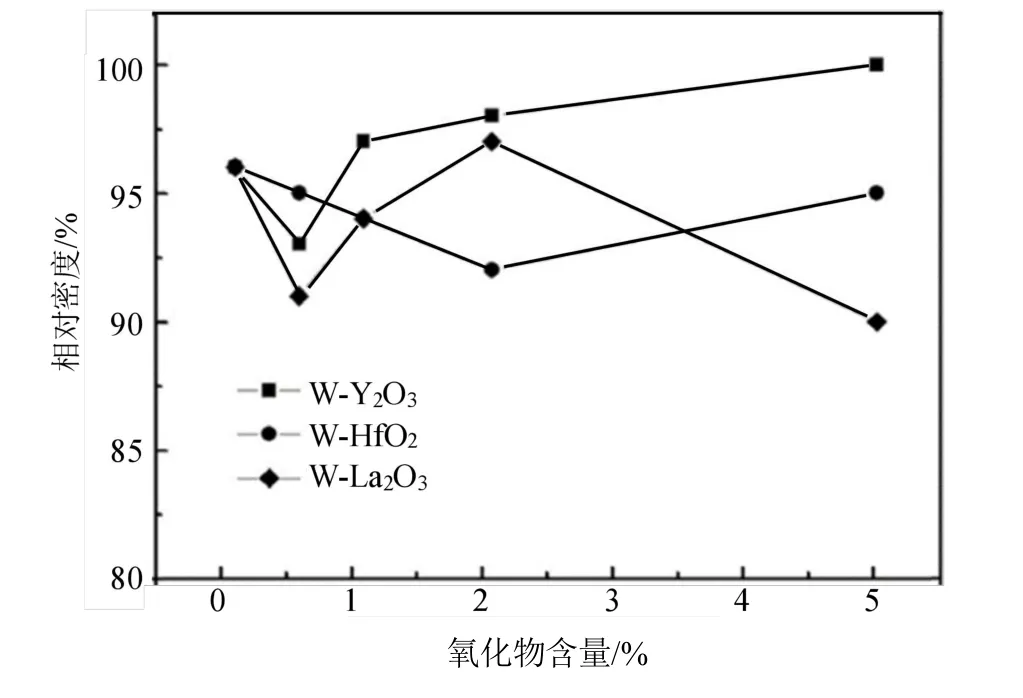

针对Y2O3改善钨合金的烧结致密化行为,Kim等[37-38]做了不同氧化物掺杂钨合金的对比研究,发现当烧结温度在2 500℃以下时,W-Y2O3合金有着更高的致密度;当烧结温度较低时(<1 800℃),Y2O3则无法提升钨合金的致密度。图7展示了ODS-W合金相对密度与氧化物含量的关系。如图7所示,钨合金的致密度随着氧化钇掺杂量的增加而增加。与HfO2和La2O3相比,Y2O3颗粒促进钨粉末烧结致密化的能力更强,得到合金最为致密。其中,W-5.0%Y2O3合金有着最高的致密度。

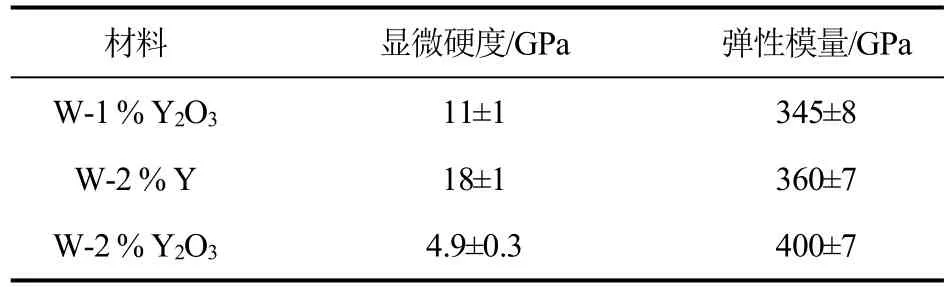

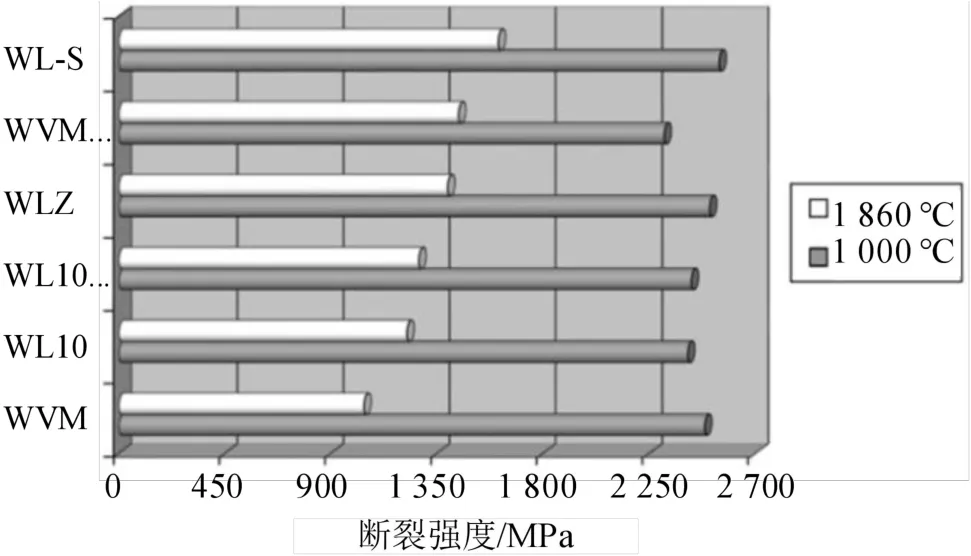

Veleva等[39]通过不同方法制备了W-Y2O3合金,其中W-1%Y2O3通过热压烧结制得,而W-2%Y2O3则是通过热锻的方式制得。针对W-Y2O3粉体,发现随着球磨时间的增加,晶粒尺寸随之减小。从图8可以看出,第二相颗粒能够均匀地分布在W基体中,W-1%Y2O3的第二相颗粒更为细小,尺寸在1~50 nm之间,而W-2%Y2O3的第二相尺寸为0.3~1 μm之间。由表2可知,W-1%Y2O3由于晶粒得到细化,其硬度值更高,但脆性并未得到改善,而W-2%Y2O3在较低温度下有着更好的韧性。

图7 ODS-W合金相对密度与氧化物含量的关系[37]Fig.7 Relationship between relative density and oxide content of ODS-W alloy

表2 钨合金的显微硬度和弹性模量值[39]Tab.2 Micro-hardness and elastic modulus of tungsten alloys

图8 钨合金的TEM[39]Fig.8 TEM images of W composites

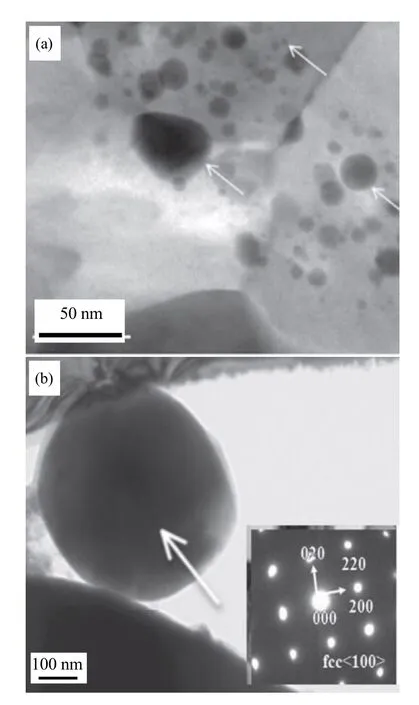

奥地利的PLANSEE公司通过将La2O3添加至钨中,得到了性能优异的WLl0,其表示为W-1%La2O3[40]。研究发现La2O3的添加提高了钨合金的再结晶温度,同时使其易于加工,相较于纯钨,WLl0有着更高的再结晶温度,能够承受更高的稳态热负荷[41]。Wesemann等[42]研究了锻轧的W-1%La2O3分别在1 000℃和1 860℃退火后的材料的性能,结果如图9所示。其中WL-S表示经锻轧后的W-1%La2O3,WLZ表示轧制态W-2.5%La2O3-0.07%Zr,WVM表示含有质量分数为0.005%钾元素的纯钨。从图9可以看出,锻轧后的钨合金断裂强度为2 600 MPa,比WVM高12%。此外,经锻制后的W-1%La2O3的再结晶温度达到2 100℃以上。

图9 不同钨合金退火后的断裂强度[42]Fig.9 Fracture strength of different tungsten alloys after annealing

陈勇等[43]采用机械球磨法制备了W-La2O3合金。研究发现,添加氧化镧后,烧结态致密度达到了97.8%,晶粒尺寸也减少了约20 μm,说明氧化镧可以在烧结过程中阻止晶粒发生长大。抗弯试验中,W-La2O3合金有着更高的抗弯强度,达到了475 MPa。对比其断裂方式,发现纯钨主要以W/W晶粒之间的断裂为主,而W-La2O3则是沿晶和穿晶的混合断裂模式。W-La2O3合金的性能得到提升主要是因为氧化镧的添加,晶粒得到细化,达到了细晶强化的目的。

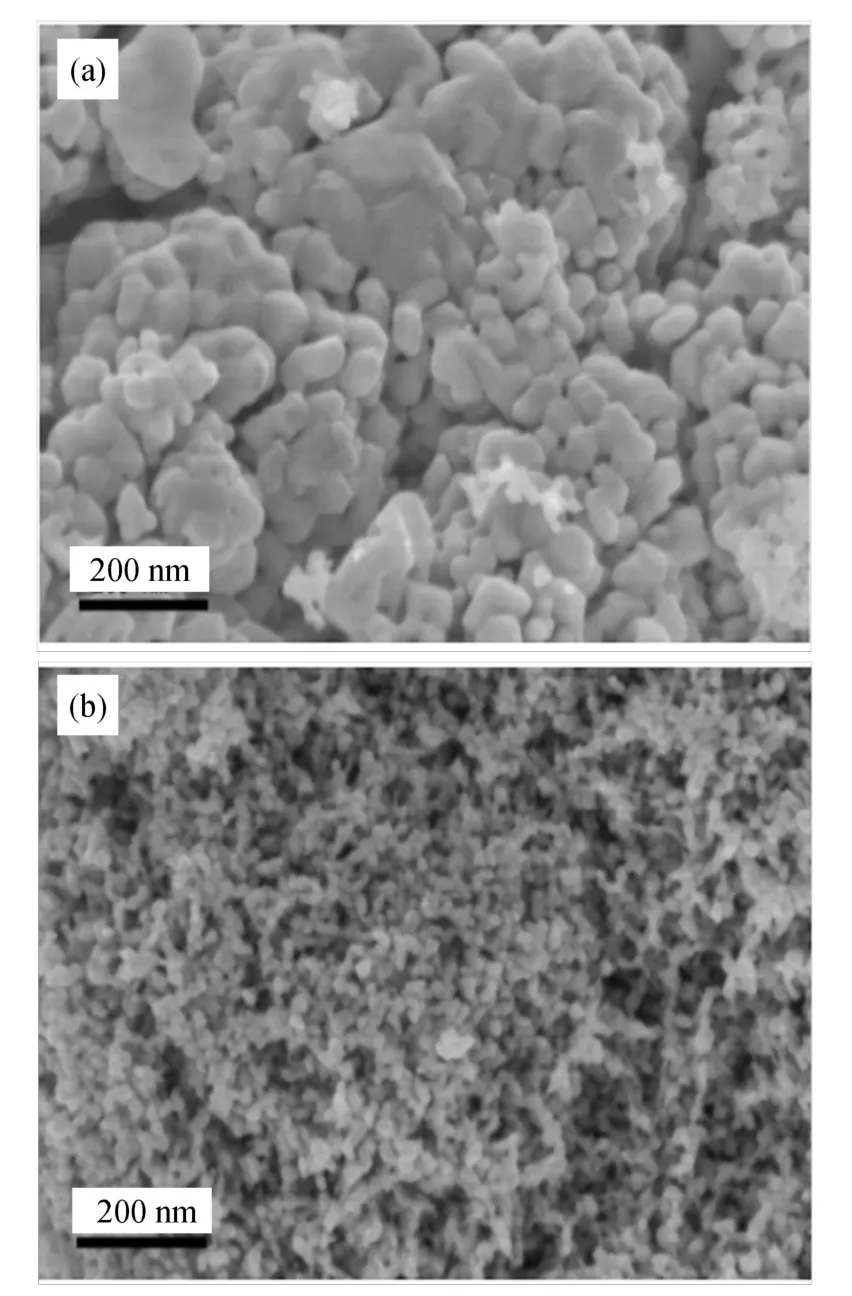

Dong等[44]通过改进的碱性水热法制备了W-Y2O3合金前体粉末。通过向偏钨酸铵(AMT)水溶液中添加氨(NH3·H2O),将pH值调节至10,在管式炉中煅烧合成产物,在纯氢气氛下还原。在碱性水热产物中,可以形成钇组分的内部片状结构和钨组分的外部涂层,然后转移到还原的W-Y2O3复合纳米粉体中。碱性水热产物的微观结构可以显著阻止钇组分的聚集。这种合成策略可以生产出高质量的W-Y2O3复合粉末前驱体,该前驱体具有独特的饼状结构,钇组分分布均匀,并且在饼状结构上有一层外部钨涂层。Hu等[45-46]通过水热法合成了W-Y2O3复合纳米粉体,并分析了共沉积原理。为了比较,采用蒸发沉淀法制备了W-Y2O3前驱粉体。从图10可以看出,与蒸发沉积产物相比,水热产物的粒度更小,分散更均匀。

图10 W-Y2O3复合粉末的SEM[45]Fig.10 SEM of W-Y2O3composite powder

与稀土氧化物相比,氧化物陶瓷的熔点和硬度更高、耐磨性和耐化学腐蚀性能更好,且氧化物陶瓷资源丰富,价格低廉[47-48]。目前,一些氧化物陶瓷,如ZrO2和Al2O3,已被用来增强铜合金、铝合金、铁合金等[49-51]。研究表明将ZrO2、Al2O3颗粒添加到钨合金中,能够获得具有良好性能的钨材料[52-56]。

Wang等[52]通过水热法结合液-液掺杂工艺制备了W-Al2O3复合粉体,粉体XRD分析结果如图11所示。由图11可以发现,基体和掺杂相的前驱粉体主要组成分别为 WO3·0.33H2O 和AlO(OH),两者经充分搅拌后可在溶液中均匀混合,经干燥、还原工艺后,得到了混合均匀、分散性好、粒径均匀细小的 W-Al2O3复合粉体,其中第二相颗粒可达纳米级。

图11 水热反应后基体与Al2O3前驱粉体的XRD和SEM[52]Fig.11 XRD and SEM of matrix and Al2O3precursor powder after hydrothermal reaction

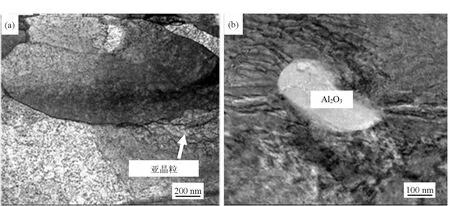

Wang等[53]对W-Al2O3棒材进行了高温拉伸试验。图12为W-Al2O3合金和纯钨在高温下拉伸强度和伸长率的对比。在任何温度下,W-0.25%Al2O3合金的极限抗拉强度均高于纯钨和其他钨合金,在800℃时、W-0.25%Al2O3合金的极限抗拉强度为 611.1 MPa,比纯钨高18%。图 13为W-0.25%Al2O3合金在1 400℃拉伸后的TEM图像,从图13中可知,由于分散的Al2O3颗粒钉扎的位错滑移,进而提升了钨合金的抗拉强度。纯钨的抗拉强度在 1 000℃发生弹性变形后急剧减少,这表明动态再结晶在高温变形中起主导作用。然而,W-0.25%Al2O3合金的微观结构包含大量的亚晶粒和低角度晶界,在800~1 200℃的温度范围内没有显著变化,加工硬化在高温变形过程中起主导作用。由于高硬度、分散的Al2O3颗粒有效防止位错移动,显示出显著的强化效果。

图12 W-Al2O3合金的高温拉伸性能[53]Fig.12 High temperature tensile properties of W-Al2O3alloy

图13 W-0.25%Al2O3合金在1 400℃拉伸后的TEM图像[53]Fig.13 TEM image of W-0.25%Al2O3alloy after tension at 1 400℃

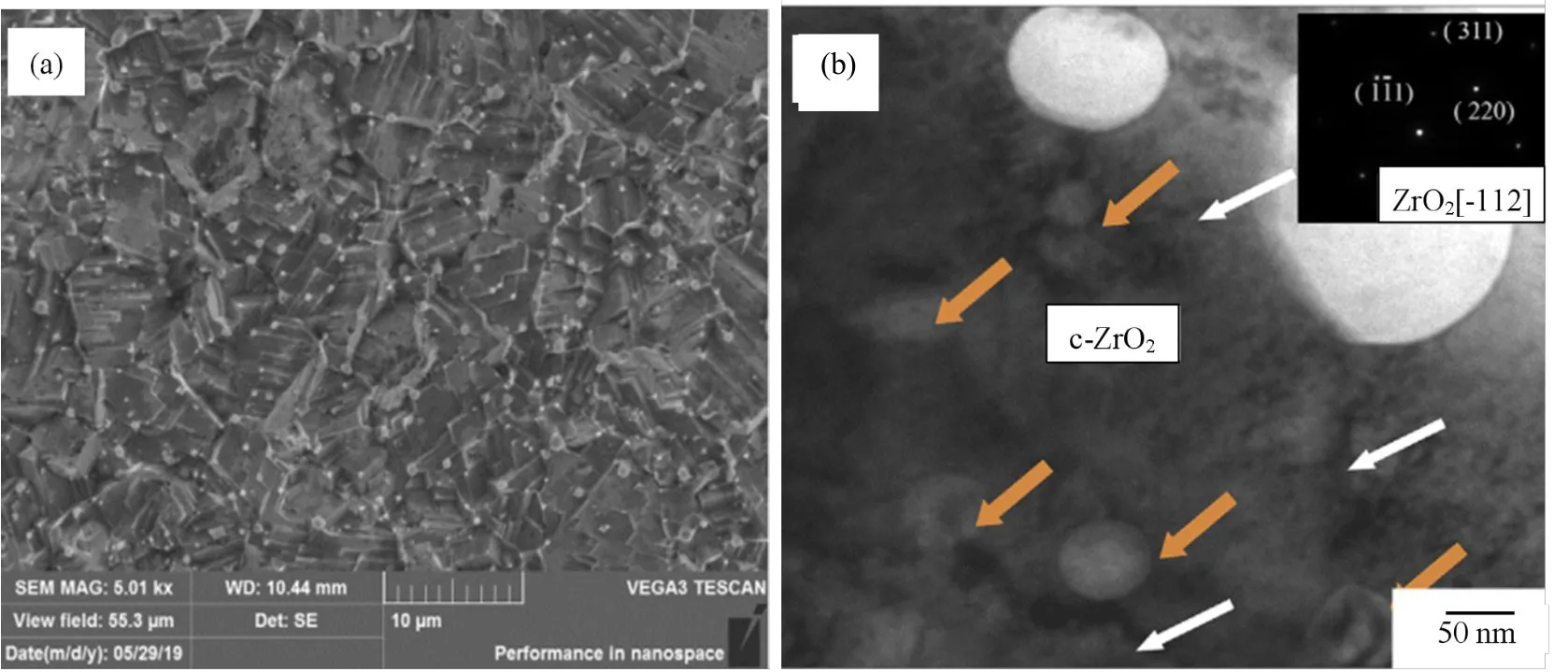

ZrO2作为一种应用广泛、资源丰富的氧化物陶瓷,可作为第二相来强化钨基合金。Xiao等[54]采用复合水热法和热等静压工艺制备了不同掺杂量的ZrO2颗粒增强钨合金。如图14所示,钨合金中第二相颗粒细小且分布均匀,当ZrO2掺杂量为0.75%(质量分数,下同)时,基体有着最小的平均粒径,仅为4.3 μm。在TEM观察下,大量直径小于100 nm的ZrO2颗粒分散在钨基体中,且与钨相具有良好的结合。所制备W-0.75%ZrO2有最高的抗压强度1 577 MPa和断裂应变26.2%,分别比纯钨高约25.2%和40.5%。

图14 W-0.75%ZrO2合金的微观组织[54]Fig.14 Microstructure of W-0.75%ZrO2alloy

Li等[55]同样采用液相法制备了立方相氧化锆掺杂钨合金(W-YSZ)复合前驱粉体,然后通过低温煅烧和高温氢还原制得钨合金粉体。粉体经压制烧结后得到YSZ掺杂钨合金,然后通过旋锻加工成钨合金棒材。研究发现,通过调节ZrO2与Y2O3的比例,可以制备出不同晶体结构的ZrO2。其中当ZrO2与Y2O3的质量比为4∶1时,所得氧化锆为立方相。Y2O3的过量掺杂不仅可以稳定ZrO2晶型,而且可以细化晶粒。如图15所示,在钨合金中加入适量的氧化锆颗粒可以细化钨粉的粒度,降低团聚程度,当掺杂有稳定立方结构的ZrO2时,钨晶粒有着最小的尺寸。

图15 钨合金粉末在900℃下二段还原后SEM图像[55]Fig.15 SEM images of tungsten alloy powder after two-stage reduction at 900℃

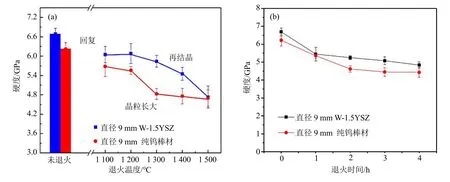

Li[56]还对W-1.5%YSZ合金棒材退火后的力学性能进行了测试,图16所示为W-1.5%YSZ合金和纯钨试样在不同温度下退火后硬度值的变化曲线。如图16所示,室温下钨合金的初始硬度为6.69GPa。当钨合金处在较低退火温度(1 100~1 200℃)时,为去应力退火阶段,合金硬度略有下降;随着退火温度的继续升高,硬度则发生明显下降;在相同退火温度下,纯钨的硬度低于钨合金;当温度升高到1 300℃时,硬度大幅度降低。根据退火后材料的硬度测试结果表明,纯钨的再结晶温度在1 200~1 300℃之间,低于W-1.5%YSZ合金的再结晶温度。从图16(b)可以发现,在相同退火时间内,W-1.5%YSZ合金的硬度仍然高于纯钨,不随退火时间的增加而发生变化。

图16 退火对纯W和W-1.5YSZ合金硬度的影响[56]Fig.16 Effect of annealing on hardness of pure W and W-1.5YSZ alloys

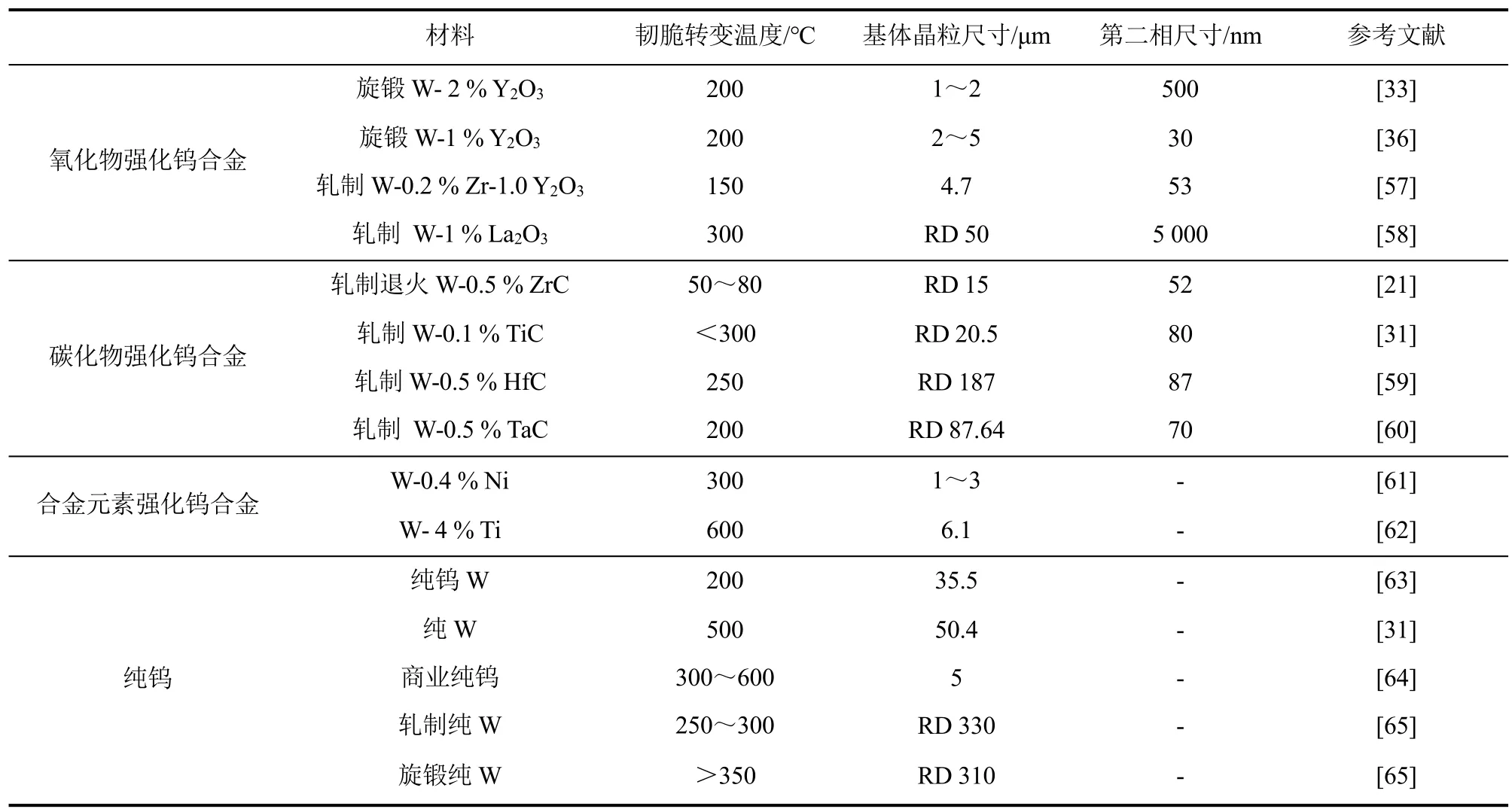

对多种第二相颗粒强化钨合金、合金元素强化钨合金以及纯钨的性能和组织进行了综合比较,其钨晶粒、第二相尺寸和韧脆转变温度的具体结果如表3所示[57-65]。从表3可以看出,弥散强化钨合金和元素强化钨合金的颗粒尺寸普遍小于纯钨。元素强化减小颗粒尺寸是因为Ni、Ti等元素可以起到活化烧结的作用,在显著减低烧结温度的情况下还能够保持良好的致密度,进而得到晶粒细小的钨合金。第二相的晶粒尺寸对钨基体的晶粒尺寸有很大影响,第二相强化钨合金在高温烧结过程中,其对钨合金的晶界生长具有钉扎效应,阻碍了晶界迁移,进而抑制晶粒长大。

表3 不同钨合金及纯钨的组织及性能Tab.3 Microstructure and properties of different tungsten alloys and pure tungsten

由表3中钨合金的韧脆转变温度对比可以看出,纯钨的韧脆转变温度较高,约为200~600℃之间,其中商业纯钨高达600℃。经过第二相强化和合金元素强化的钨合金的韧脆转变温度得到了降低,一般在100~300℃之间。文献[21]报道的轧制态W-0.5%ZrC合金有着最低的韧脆转变温度,约为50~80℃,这是因为烧结过程中ZrC吸收钨基体中易偏聚于晶界处的杂质氧元素形成Z-C-O颗粒钉扎晶界,起到强化钨晶界的作用,同时氧杂质的消除可以提升材料的韧性。

3 总结与展望

为了解决传统钨材料在实际应用中低温脆性、再结晶脆性、高温强度下降快等问题,研究者们通过改进钨基材料的结构和成分设计,降低了钨材料脆性,提高了综合机械性能。其中,第二相的加入可以起到弥散强化和细晶强化的协同作用。向 W中添加稀土氧化物 La2O3、Y2O3等氧化物或ZrC、TiC等碳化物可以抑制钨晶粒长大,钉扎位错运动,大幅度提高了钨合金的强度,同时还能保持良好的韧性。

碳化物和氧化物作为第二相强化钨合金时均能大幅改善合金性能,但强化效果有着明显差异,除了掺杂工艺和烧结技术外,主要原因是碳化物和氧化物自身的固有性质所决定。MAKAROV[66]发现碳化物的固溶度(摩尔百分比约10-1)大于氧化物(摩尔百分比约10-6)。当温度升高至2 700℃时,氧化物颗粒在钨基体中的固溶度极小,与钨基本不发生反应。碳化物颗粒则可以在高温下与钨形成固溶体,如稳定的(Zr,W)C、(Ti,W)C相等,二次析出的碳化物能够达到沉淀强化的效果。通过对比不同颗粒的长大激活能,发现碳化物较之氧化物在高温下更容易长大[67],例如HfC在2 300℃时会迅速长大,进而影响其弥散强化的效果。

在粉体掺杂过程中,相较于机械球磨法,液相法制得的钨合金粉末各组分精确可控,纯度更高,第二相分布更均匀,尺寸更细小[68]。因为大多数氧化物有其对应的可溶性硝酸盐存在,在液体环境中与钨组分均匀混合,然后通过化学反应沉淀出来,高温煅烧过程中变成氧化物颗粒覆与钨颗粒表面上,所以制备氧化物强化钨合金可以选择湿化学法。目前碳化物强化在湿化学法方向研究较少,因为其不存在可溶性盐能够在液体中发生化学反应,只能通过固-液掺杂来制备。Xia等[69]将偏钨酸铵溶液和TiC粉末混合制得颗粒悬浊液,然后调节pH和温度,使TiC颗粒在反应过程中被钨酸沉淀均匀包覆,经过还原和烧结后,使TiC在钨基体中均匀分布。

目前钨合金的应用和发展还存在一些难题。其中最关键的问题是添加第二相过程中,混合不均匀,温度过高,烧结时间过长,都会导致钨合金中氧化物/碳化物颗粒的尺寸长大,大大减弱强化效果。由于晶界存在大颗粒,容易形成应力集中点,导致裂纹的形成和材料脆性的增加。因此,第二相强化钨合金未来的研究重点与发展方向是如何进一步减小第二相的颗粒尺寸。可以从优化制备技术和掺杂工艺入手,选择合适的原料,来对第二相的特征参量(数量、尺寸、分布等)进行调控。第二相粒子的尺寸进一步减小,可以更好地发挥弥散强化作用,细化基体晶粒,进而提高材料的强韧性。