离心喷雾干燥制备W-10Re合金粉末及其烧结行为研究

王亚锋,陈志鸿,徐旺之,王 越,罗来马,2,3,昝 祥,2,3,吴玉程,2,3

(1.合肥工业大学 材料科学与工程学院,安徽 合肥 230009;2.有色金属与加工技术国家地方联合工程研究中心,安徽 合肥 230009;3.教育部铜合金及成形加工工程研究中心,安徽 合肥 230009)

0 引言

以难熔金属钨为基体的钨合金具有熔点高、高温强度高、高温稳定性好和热膨胀系数低等优良特性,被广泛应用于强热合金、耐磨合金、硬质合金、高比重合金、抗辐照材料和电子发射材料等[1-5]。然而,钨的脆性问题,主要是低温脆性和再结晶脆性,极大影响了钨合金在经受热负荷条件下的使用[6]。为了提高钨合金的韧性,铼作为增韧元素被加入到钨基体中,以降低塑性变形的能垒[7]。

电子计算机断层扫描机(CT机)球管作为其核心部件,在高能电子轰击靶盘产生X射线时,表面承受强烈的电子束热冲击的作用,极易导致靶盘的失效[8-9]。目前,钨铼合金已经被广泛用作X射线管阳极靶材,其在成像质量上有着比钨靶和钼靶更高的清晰度和分辨率。钨铼合金的再结晶温度显著高于钨和钼,少量铼的加入可以有效改善靶盘“龟裂”问题,降低蒸发速率,延长靶盘寿命[10]。故钨铼合金/钛锆钼合金(Titnaium-Zirconium-Molybdenum Alloy,简称TZM合金)/石墨组成的靶盘以及高性能钨铼合金制备及成型工艺被国内外广泛研究[11-12]。

就靶盘的制备而言,现在通用的制备工艺主要包括:W-10Re合金/TZM合金粉体复合压制成型—氢气下高温烧结—锻造—与石墨钎焊连接。该制备路线的主要特点是靶盘块体氧杂质含量较低,相对密度较高,适合工业化生产[8]。Han等人[13]通过放电等离子体烧结(Spark Plasma Sintering,简称SPS)技术,实现了W-Re/TZM的“一步法”制备,获得了高致密化的W-Re/TZM的连接体。此外,一些改性钨铼合金的制备、钨铼合金与TZM合金的连接也被广泛研究[14-15]。然而,由于钨铼存在稳定的脆性中间相,所以在制备钨铼合金时,铼分布的均匀性显得十分重要[16]。本研究从钨铼合金粉体入手,采用“喷雾干燥-还原”的方法制备钨铼合金粉体,利用喷雾干燥过程中的“雾化”和快速干燥,抑制脱水过程中由于原料在水中溶解度不同导致的偏析,并对不同成分条件下的粉体性能进行对比。由于还原后的钨铼合金粉体松装密度较低,烧结过程中达到较高的相对密度需要产生较大的收缩量,又对还原粉体在SPS的不同烧结工艺下的行为进行了研究,主要包括不同烧结工艺下钨铼合金的相对密度、晶粒尺寸及显微硬度,分析了“喷雾干燥-还原”法制备钨铼合金粉体的烧结特点。

1 试验方法

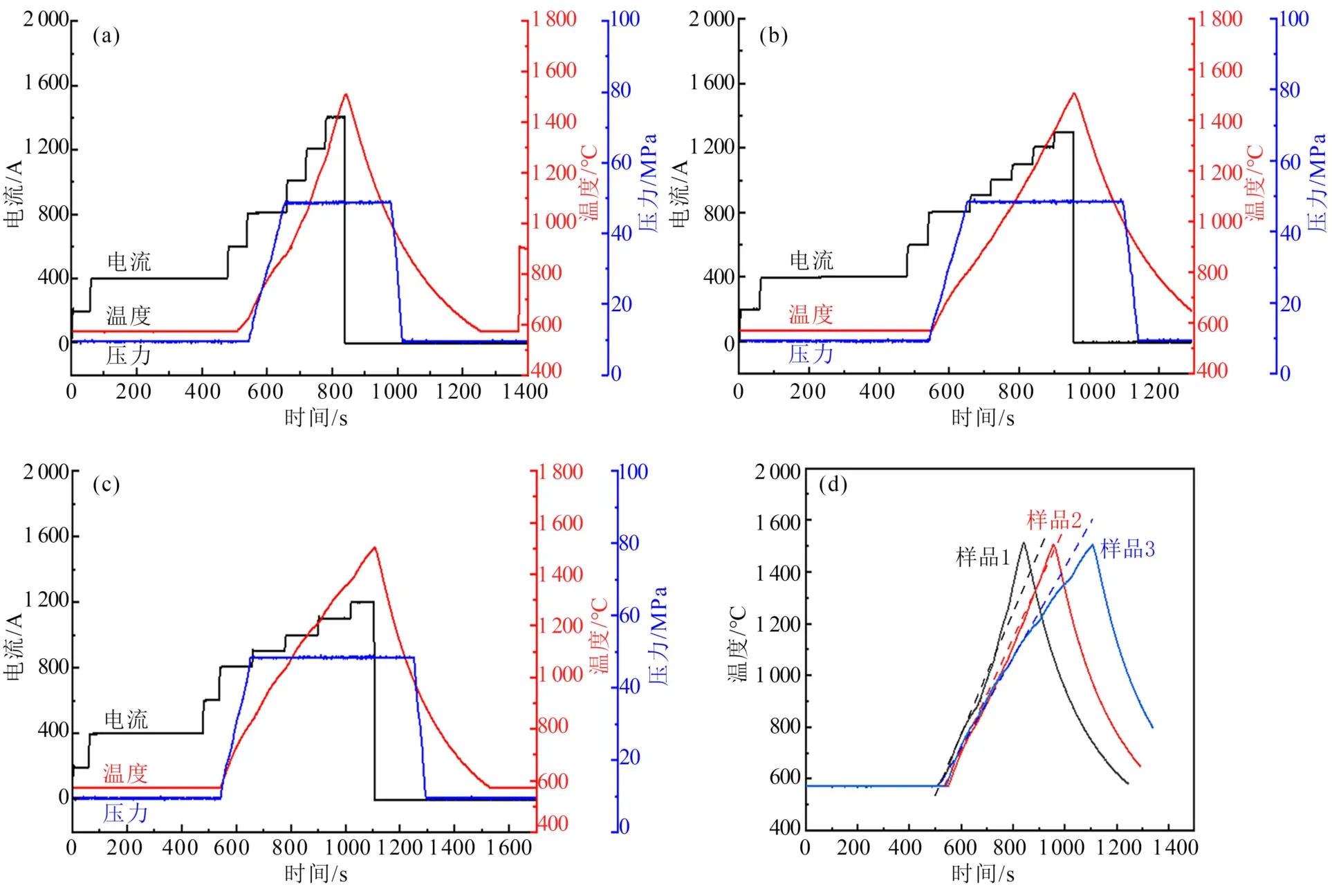

通过喷雾干燥制备了不同草酸含量的W-10Re合金前驱体,钨源为AMT(偏钨酸铵),铼源为NH4ReO4(高铼酸铵),通过草酸(H2C2O4)改变酸性条件,H2C2O4的含量分别为AMT/NH4ReO4质量的0、16.7%、33.4%。随后进行还原,其过程如下:首先将AMT、NH4ReO4和一定量的H2C2O4溶入去离子水中,加热超声至完全分散;然后将分散好的溶液在60~70℃下进行喷雾干燥,进风温度为200℃,出风温度为105℃,给料速度为3.5 L/h,雾化器转速为21 000 r/min;随后在氢气下还原,还原温度为1 000℃,还原时间为3 h。对所制得的粉体进行形貌、氧含量和松装密度的表征,选取其中综合性能最好的粉体(H2C2O4添加量为AMT/NH4ReO4质量的16.7%、进/出风温度为200℃/105℃)在SPS下针对升温速率进行烧结工艺的探究。将W-10Re合金粉体置于直径20 mm的石墨模具中,使用Labox-350放电等离子体烧结炉(日本,SINTER LAND INC.)进行烧结。为研究W-10Re合金粉体的致密化行为,通过控制高温段的电流数值来控制烧结过程的升温速率,根据升温速率的递减将块体依次命名为样品1、样品2和样品3。烧结至1 500℃时停止烧结,烧结时最大压力为50MPa,烧结工艺如图1所示。

图1 样品在不同升温速率下的烧结工艺曲线Fig.1 Sintering process curves of samples with different heating rates

对烧结后的块体样品进行表征和分析。通过日本日立公司生产的FE-SEM SU8020场发射扫描电子显微镜对样品的金相组织、断口形貌进行观察;采用阿基米德排水法测量样品的密度,并计算其相对密度;使用显微硬度计(莱州华银,HVS1000A-XYT)测定样品的显微硬度。

2 结果与分析

2.1 草酸含量对钨铼合金粉体性能的影响

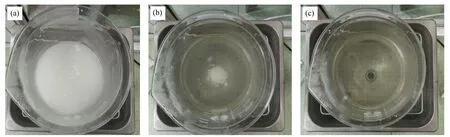

通过湿法冶金有利于获得不同元素分布均匀的前驱体,然而对于钨铼合金而言,AMT和NH4ReO4较大的溶解度差异使得当溶液达到一定浓度时,NH4ReO4优先析出,且NH4ReO4在水中较低的溶解度极大限制了溶液的浓度[17]。表1为主要原料在水中的溶解度,在试验中,添加H2C2O4可以使NH4ReO4以HReO4的形式存在,提升了NH4ReO4在水溶液中的溶解度,并为AMT以偏钨酸形式析出创造条件,且高温有利于原料在水中的溶解。试验过程中,先将AMT和NH4ReO4溶入去离子水中,随后加入H2C2O4溶液。如图2所示,H2C2O4的加入可以显著提高原料在水中的溶解情况,有利于钨元素和铼元素的均匀分布,适当的酸性条件有利于钨粉的组织均匀性[18]。

图2 H2C2O4加入前后的溶液状态Fig.2 The solution state before and after adding H2C2O4

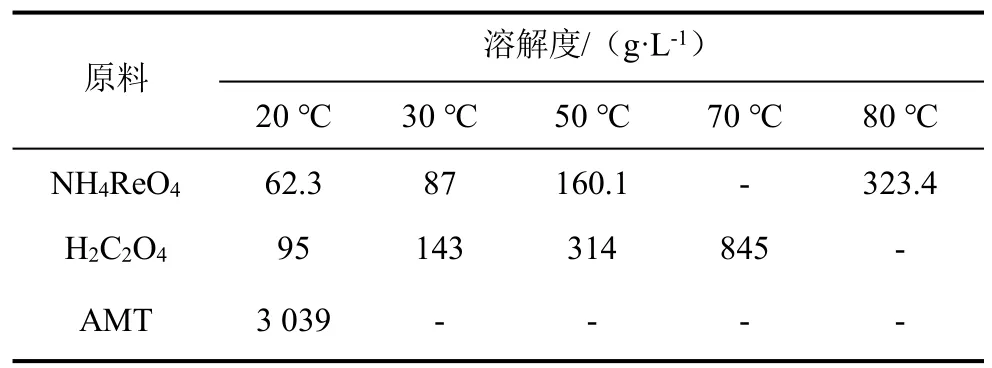

表1 主要原料在水溶液中的溶解度Tab.1 Solubility of main raw materials in aqueous solution

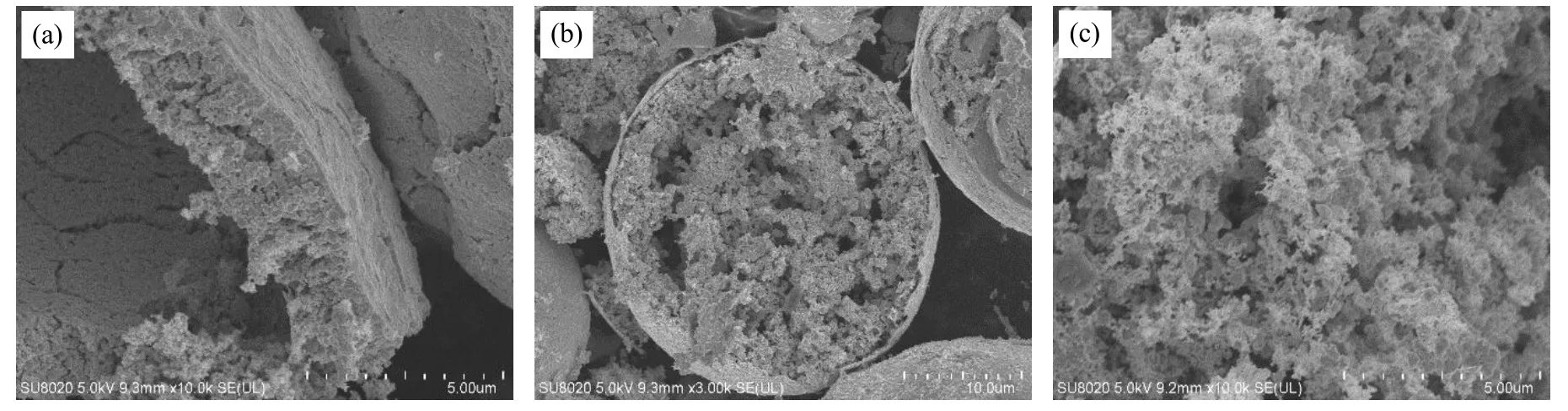

对还原后的粉体进行形貌分析,如图3所示,在钨源、铼源比例及其浓度不变的情况下,随着H2C2O4添加量的变化,粉体的空间分布情况发生了明显的变化。未添加H2C2O4时粉体分布密集,呈球壳状,添加H2C2O4后粉体整个球形被松散地填充,且少量的H2C2O4就可以起到明显的改变粉体空间结构的作用。随着H2C2O4含量的增加,还原后的粉体颗粒越来越松散。且还原后的粉体遗传了喷雾干燥造粒形貌的特点,呈现球形或散开的珊瑚状,这是钨铼合金粉体微观下的珊瑚状结构相互纠缠导致的结果。

图3 不同H2C2O4添加量对还原粉体形貌的影响Fig.3 Effect of different H2C2O4addition amounts on the morphology of reduced powder

粉体形貌的变化将对还原粉体的氧含量和松装密度产生显著的影响,从而影响后续烧结过程中去除氧含量的难易程度、粉体的成型和填充能力。氧含量和松装密度的测试结果如表2所示。由表2可知,随着H2C2O4添加量的增加,粉体氧含量和松装密度分别呈现出先减后增和先增后减的趋势,这表明从粉体性能来看,H2C2O4添加量为AMT和NH4ReO4质量的16.7%时可以得到三种浓度中性能最优异的W-10Re合金粉体,此时粉体的氧含量为0.15%,松装密度为2.269 2 g/cm3。这是由于该条件下制备的粉体具有较大的比表面积可以保证还原过程粉体与氢气充分接触,并且在还原后球形的保持可以增加粉体的流动性,有利于粉体堆垛时的填充。

表2 H2C2O4添加量对还原粉体的氧含量和松装密度的影响Tab.2 Effect of H2C2O4addition on oxygen content and loose pack density of reduced powder

2.2 W-10Re合金的致密化过程分析

在SPS烧结过程中,通过实时温度、位移曲线、炉内气压等参数可以分析W-10Re合金粉体的致密化过程[19-20]。在粉体烧结过程中,坯体收缩,产生致密化行为,表现为位移曲线的下降;同时样品和模具受热膨胀,表现为位移曲线的上升,其过程如式(1)所示。

式中:Δd为仪器记录的实时位移值,cm;di是模具坯体由于致密化产生的位移值,cm;dg为石墨模具在升温过程中的膨胀值,cm;ds为样品在升温过程中的膨胀值,cm。

采用相同工艺对W-10Re合金块体样品的烧结,得到dg+ds的数值,进而获得烧结过程中di的变化。

通过所得到的di数据,可以得到坯体在烧结过程中的瞬时密度变化,其关系如式(2)所示。

式中:ρi为瞬时密度,g/cm3;d0为坯体原始高度,cm;di为模具坯体由于致密化产生的瞬时位移值,cm;m为坯体质量,g;S为坯体截面面积,cm2。

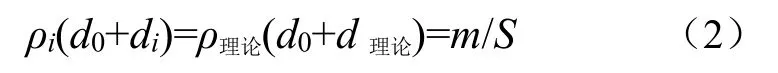

根据式(2)获得W-10Re合金粉体在3种不同烧结工艺下的实时相对密度曲线,图4(a)为样品烧结过程中时间和相对密度的关系,为了更直观地体现升温速率对相对密度的影响,将原本的自变量时间按照温度进行归一化处理。如图4(b)所示,可以发现,在950~1 150℃之间,三种样品的致密化曲线相似,1 150℃之后,随着升温速率的降低,在相同温度下,样品可以获得更高的实时相对密度。图4(c)为样品的致密化速率曲线,由于升温速率降低,烧结时间延长,表现为坯体的致密化速率降低,但样品3达到致密化速率峰值的温度低于其他工艺下样品峰值的温度,这意味着样品3有更充分的时间完成后续的致密化过程。图4(d)是烧结过程中的气压变化,这种变化可以反映坯体中气体的逸出情况,在1 150~1 200℃之间的峰值对应图4(b)和图4(c)中快速致密化的阶段,此时大部分坯体间的气体被释放。在样品3中,1 400~1 500℃之间有一个额外的峰值,这表明在烧结后期,坯体内仍有部分气体,当烧结速率过快时,将导致气体无法排出,形成闭孔[21]。

图4 样品的时间-相对密度曲线、温度-相对密度曲线、致密化速率和气压变化Fig.4 Time-relative density curve,temperature-relative density curve,densification rate and vacuum change of different samples

2.3 W-10Re合金的表征

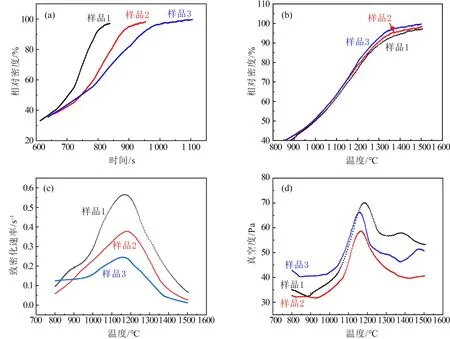

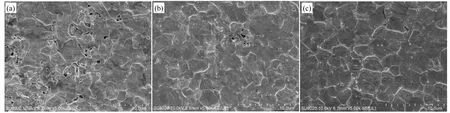

图5所示为三种烧结工艺下样品的断口形貌。由图5可知,三种烧结工艺下晶粒烧结颈均已经完全长大,表明1 500℃可以完成坯体的烧结,且随着升温速率的降低,存在于样品中的孔洞数量明显下降,样品3中已经没有发现明显的孔洞。结合前文对烧结过程中气压变化的分析,样品1和样品2中的孔洞可能来源于烧结后期高升温速率下坯体中气体无法逸出形成的闭孔。

图5 不同烧结工艺下样品的断口形貌Fig.5 Fracture morphology of samples with different sintering processes

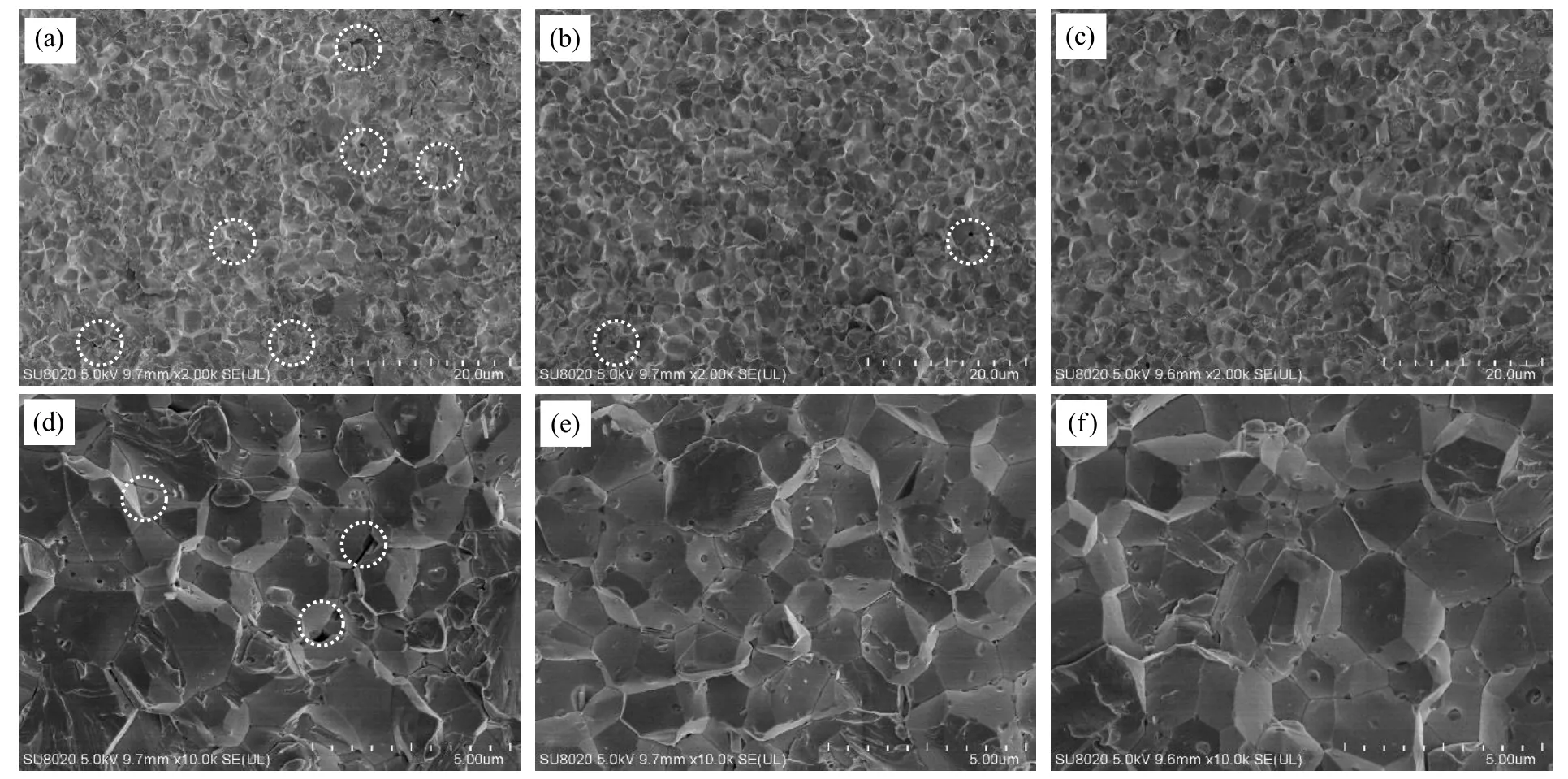

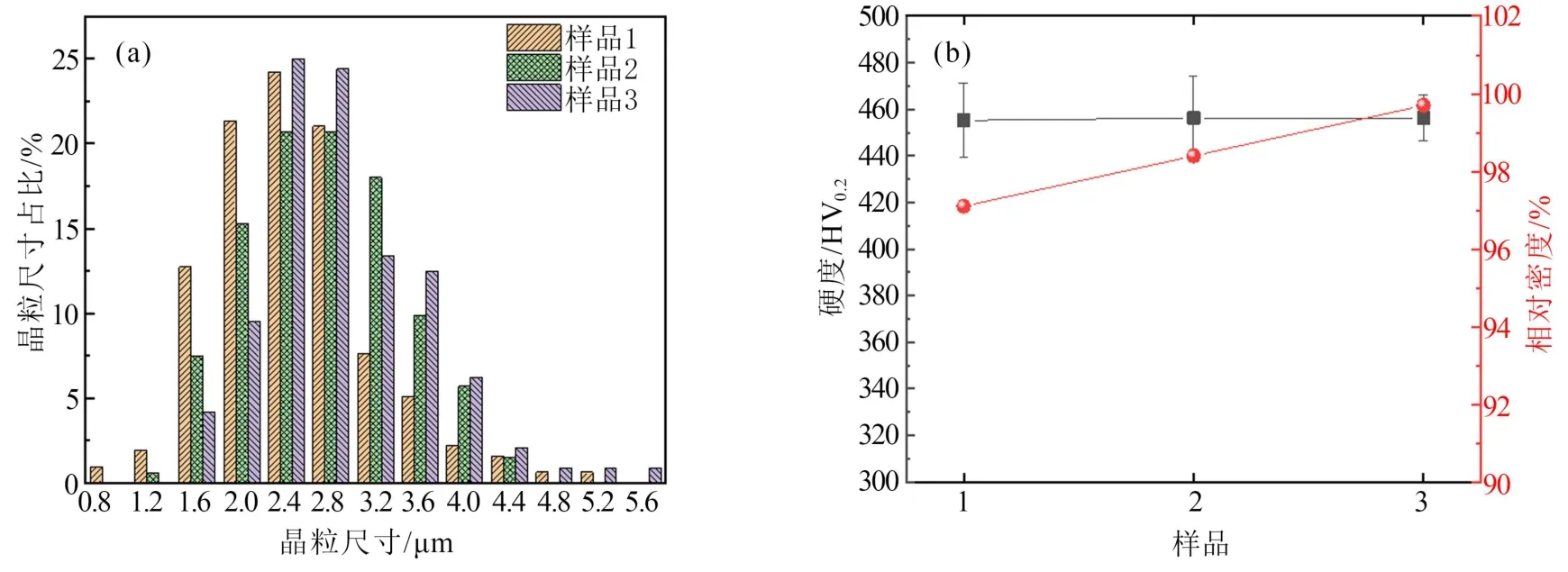

为进一步分析烧结样品在快的升温速率下孔洞残存的原因,对样品的截面形貌进行了分析,截面形貌如图6所示。从图6可看出,随着升温速率的降低,截面存在的微孔数量显著减少。在样品1烧结过程中,大部分区域可以通过烧结达到致密,一部分气孔由于气体未能完全逸出形成闭孔,且这些孔洞呈现集中分布的状态。由于球形的粉体在堆垛时,存在一些难以填充的空间,其中一部分在粉末坍塌或者烧结过程中消失,在烧结末期,孔隙中的气体来不及排出并最终以孔洞形式留存下来。降低升温速率后,在一定程度上延缓了致密化过程,使得烧结末期气体有充分的时间排出,从而得到致密的块体。通过金相组织对样品的晶粒尺寸进行统计,得到晶粒尺寸的分布规律(图7(a))。随着升温速率的降低,晶粒尺寸由2.49 μm 升高至 2.73 μm、2.89 μm,晶粒尺寸略有增加。使用阿基米德排水法测得样品密度,计算得到相对密度分别为97.1%、98.4%和99.7%,相对密度明显提高(图7(b))。三种样品的显微硬度(图7(c))依次为 455.2HV0.2,456.3HV0.2,456.3HV0.2,平均硬度变化不大,这是相对密度增加和晶粒尺寸增大共同作用的结果。随着相对密度的提高硬度增加,随着晶粒尺寸的增加硬度降低,两者协同作用,导致样品的整体硬度变化不明显。而由于样品中的孔隙集中分布,使得样品1和样品2的硬度分布明显更加分散。

图6 不同烧结工艺下样品的金相图片Fig.6 Metallographic images of samples with different sintering processes

图7 三种样品的晶粒尺寸分布、显微硬度和相对密度Fig.7 Grain size distribution,hardness and relative density of the three samples

3 结论

本文通过喷雾干燥和氢气还原的方法制备了W-10Re合金粉体,研究了不同酸性环境下合金粉体的形貌和性能。并研究了在SPS下烧结速率对W-10Re合金粉体的致密化过程的影响,得到结论如下:

(1)通过喷雾干燥和氢气还原制备了W-10Re合金粉体。当H2C2O4添加量为AMT和NH4ReO4质量的16.7%时,获得了性能最优异的合金粉体,表现为松装密度最高为2.269 2 g/cm3,氧含量最低为0.15%,有利于后续粉体的成型和烧结,以及制备块体时氧杂质含量的降低。

(2)在SPS烧结过程中,较低升温速率有利于所制备W-10Re合金粉体的烧结,当升温速率降低时,在相同温度下烧结体可以达到更高的相对密度,样品达到致密化速率的峰值和气压变化的峰值向低温方向偏移,促使烧结体获得较高的相对密度。

(3)最低升温速率下制得的样品的相对密度达99.7%,基体没有明显孔洞,晶粒尺寸相比于高升温速率所制样品的2.49 μm提升至2.89 μm,增大约16%。由于相对密度增加和晶粒尺寸增大的综合作用,最低升温速率下制得的样品硬度值没有明显的变化,但孔洞数量的减少使样品硬度波动变小。