激光粉末床熔化W-21Re-C合金的成形与微观组织研究

陈金瀚,赵聪聪,刘 伟

(1.清华大学 材料学院,北京 100084;2.季华实验室,广东 佛山 528000)

0 引言

钨具有优异的强度、抗蠕变等力学性能以及良好的抗氧化性和导热性,已经逐渐成为一种面向医疗、电子、航空航天等领域的重要材料[1-2],同时由于其高熔点、高导热以及对等离子体通量优异的辐射屏蔽性能,它也被认为是未来面向等离子体材料的重要候选材料之一[3],是现代工业发展不可替代的重要战略资源。迄今为止,绝大多数钨制品的主要成形工艺包括粉末冶金[4]、放电等离子烧结[5]和化学气相沉积[6-7]等。而钨的高硬度和本征脆性使其很难使用传统机加工的方式成形复杂结构。钨具有高于室温数百摄氏度的韧脆转变温度(Ductile-to-Brittle Transition Temperature,DBTT),因而在室温下,钨几乎不具有任何延展性,这主要是由于对于体心立方结构的纯钨,其塑性变形能力主要取决于1/2<111>螺位错的迁移率[8-9],相较刃位错和混合位错,螺位错在低温下的开动能力更差[10-11],钨的螺位错临界开动温度高达400℃,因此,位错的形成和迁移都十分困难,导致室温下较差的塑性,进一步限制了钨在复杂结构中的应用。激光粉末床熔化技术(Laser Powder Bed Fusion,LPBF)作为增材制造(Additive Manufacturing,AM)技术的一种,其技术特点是具有高的能量输入密度(200~1 000J/mm3)、极高的温度梯度(106~107K/m)和冷却速度(105~107K/s),可以实现材料的熔化并形成独特的凝固组织,提高材料的综合力学性能,且成形精度高,可以实现部件的近净成形。增材制造技术正在逐步替代传统制造技术实现部件的个性化定制和复杂结构的制备,正逐渐发展成熟并应用于工业化生产。

迄今为止,关于LPBF成形纯钨已经开展了大量研究,通过基板预热[12]、激光参数优化[13-16]、粉末氧含量的控制和粉末形态调控[17-18],可以实现热应力和微观组织的调控,从而实现高达99%致密度的纯钨块体。然而,即使在接近完全致密的材料部件中,纯钨的成形裂纹问题依然未得到有效解决,这限制了钨材料在工业领域尤其是核聚变装置中作为面向等离子体材料的应用。裂纹问题是自研究LPBF成形纯钨开始就困扰国内外专家学者的重要问题,增材制造纯钨的裂纹密度几乎是所有金属基材料体系中最高的,而造成增材制造纯钨开裂的影响因素可分为由加工环境造成的外部原因和自身较差塑性的内部原因。外因主要是指成形过程中极高的瞬时局部热应力,而内因则主要包括纯钨的本征脆性和较差的晶界聚合强度,因而裂纹更容易沿着由于晶粒外延生长造成的平直大角晶界位置发生扩展。

为了消除钨体系中的裂纹,通过增材工艺调节是调控并抑制LPBF成形纯钨裂纹的一种重要方式。大量研究通过调节激光输入功率、扫描速率和线间距等激光扫描参数,优化了纯钨的致密化窗口并有效减少了裂纹[13,15,19-20]。其中武汉理工大学熊振刚等人[21]和南京航空航天大学顾冬冬等人[22]通过使用激光重熔的扫描策略,一定程度降低了LPBF成形纯钨中的孔洞和裂纹密度。清华大学王殿政等人[23]通过对比层间旋转和层间无旋转扫描策略,发现层间旋转更有助于裂纹抑制。Müller等人[12]通过1 000℃基板预热有效减少了成形样品中的裂纹,但并未实现裂纹的完全消除。另一方面,通过成分调控改善纯钨的本征脆性及调控微观组织已经成为国内外学者的共识。以添加第二相纳米碳化锆颗粒为代表的调控方式可以实现LPBF成形纯钨微观组织的细化,降低应力集中,同时提高晶界强度,最终可以提高材料抗裂纹扩展的能力,并实现了近89%裂纹密度的减少[24]。另一方面,钨与少数金属元素(如钽、钒、钼、铌等)的合金化可以在整个温度范围内形成无限固溶体,李恺伦等[25]通过在钨中添加6%(质量分数,下同)钽实现了裂纹的抑制,在微观组织中发现了胞状结构的形成,并在胞壁发现了大量与位错缠结的纳米氧化钽颗粒,促进了异质形核和晶粒细化,提高了钨的塑性变形能力。另一种选择是通过添加铼元素进行固溶合金化,铼在钨中的添加可以实现基体强度和延展性的提高,同时不会增加钨的DBTT,这一现象被称为“铼效应”[26],同时铼元素的添加也可以实现高温下蠕变性能的提升。另外,在钨中添加少量铼元素可以通过降低螺位错的Peierls势垒实现钨基体的软化,从而进一步降低螺位错扭结对(KPs)形核能,最终实现位错迁移率的提高[10,27]。Yamamoto等人[28]和Eckley等人[29]均开展了不同含量铼元素对钨进行合金化的研究,发现在小于10%铼含量的条件下对裂纹几乎没有改善,而在添加25%铼的LPBF成形钨中,组织中晶粒得到细化,裂纹密度有所减少。

为了解决晶界弱化问题,国内外学者也做了许多通过添加间隙元素提高合金晶界聚合强度的研究。北京科技大学吕昭平团队[30]通过添加准金属硼或碳成功实现了高熵合金塑性和强度的大幅提高;Kaserer等人[31]通过在金属钼中加入碳元素,形成了成分为Mo2C的胞壁结构,同时实现了基体净化和晶界强度的提高,裂纹实现了从沿晶到穿晶断裂模式的转变,并在基板预热的协同作用下最终实现裂纹的完全消除。因此,碳本身作为一种与氧容易发生结合的元素,对于提高钨抗裂纹扩展能力将会起到重要作用。

为了实现LPBF成形钨中的裂纹抑制,提高钨材料本征塑性和抗裂纹扩展能力,对纯钨进行多组元的成分调控是本研究的重点考量。本研究通过在纯钨中添加高含量铼元素及一定量碳元素,实现了LPBF成形W-Re-C三元系合金体系的制备。绝大部分铼元素在钨基体中实现了固溶,同时碳元素与钨基体发生反应,生成的碳化二钨相存在于枝晶臂间隙或胞壁位置。本研究在考虑铼合金化的基础上,基于形成亚结构的思路系统研究了添加铼、碳元素对LPBF成形钨的致密化成形、微观组织演化和力学性能的影响,以期为LPBF成形钨材料的裂纹抑制提供新思路。

1 试验

1.1 试验材料

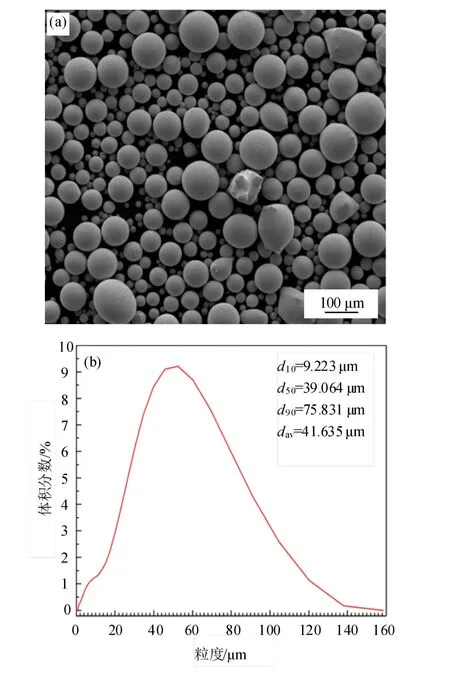

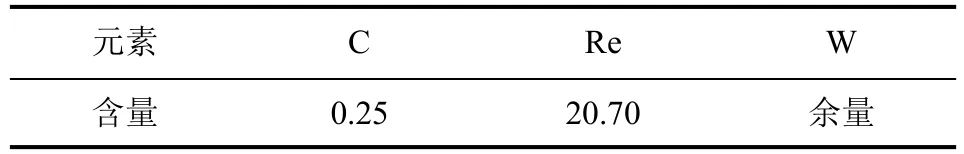

本研究所采用的是W-21Re-C合金粉体,粉体制备方法:首先采用固液掺杂方法,通过将钨的氧化物与铼酸铵溶液混合后处理制得钨铼粉(钨铼粉具体过程为将钨的氧化粉掺杂进入铼酸铵溶液,在烘干后进行共还原,其中铼酸铵会发生重新还原形成铼颗粒,同时钨的氧化物会被还原活化形成钨颗粒,最终铼粉以细小颗粒的形式分散在钨粉周围)。然后加入约0.25%碳并采用滚瓶机进行球磨混粉24 h,再在氩气气氛下用等离子球化设备(TekSphero-40,Tekna Co.Ltd.,Canada)球化后制得,其中球化功率38.64 kW,探针器4 L/min,携粉器4 L/min,转速1 r/min。粉体球化率达到99%,粒径分布d10、d50、d90分别为 9.2 μm、39.1 μm、75.8 μm(分别代表累积粒度分布数达到10%、50%、90%所对应的粒径),平均粒径为41.6 μm,粉体形貌和粒径分布如图1所示。利用ICP-AES标液对比法和氧碳硫分析仪对粉体进行成分分析,结果如表1所示。

图1 球化后W-21Re-C合金粉体形貌及粉末粒径分布图Fig.1 Morphology and particle size distribution of spheroidized W-21Re-C alloy powder

表1 W-21Re-C合金粉体元素含量 ω/%Tab.1 Element content of W-21Re-C alloy powder

1.2 试验设备与方法

本研究使用的激光粉末床熔化成形设备型号为德国SLM solution公司生产的SLM280 2.0,其配备了一个IPG 700 W功率的光纤激光器,波长为1 070 nm,光斑直径为80~115 μm,采用连续激光输出模式。成形基板为纯钨板,最终在基板上成形了上表面直径为14 mm,下表面直径为18 mm,高度为2 mm的W-21Re-C合金的圆台状结构。采用的成形参数为:激光功率为200~400 W,每间隔50 W为一步长,扫描速率为200~600 mm/s,每间隔100mm/s为一步长,以探究材料合适的成形窗口。粉层厚度选择30 μm,扫描间距的选择基于熔滴铺展-凝固竞争模型[32]确定,最终确定为130 μm。扫描策略采用逐层旋转67°的zig-zag扫描模式。打印过程中保证腔室内氧气含量维持在500×10-6以内。

使用SiC砂纸对成形样品进行机械磨光,然后分别用9 μm、3 μm、1 μm的金刚石悬浮液和0.05 μm的SiO2悬浮液进行机械抛光,之后震动抛光4 h以去除表面残余应力,最后用浓度为1.5%(质量分数)的NaOH溶液电解抛光数十秒,以显现真实裂纹形貌及微观组织。

通过TESCAN MIRA 3LMA扫描电镜(SEM)和X射线能谱分析(EDS)对样品上表面的微观形貌特征进行观察,并对元素成分进行分析。采用Oxford Instrument Symmetry探头,利用电子背散射衍射(EBSD)对样品进行微观组织分析表征,EBSD数据通过HKL Channel 5软件包进行分析。成形前的W-21Re-C粉末和成形后的W-21Re-C块体材料采用配有Cu靶源的X射线衍射(XRD)进行物相分析。本研究中的透射电镜样品制备手段为聚焦离子束(FIB),观测手段采用透射电子显微镜(TEM),晶体学信息通过选取电子衍射(SAED)花样确定,使用的设备型号为FEI Tecnai G2 F20。

使用MATLAB图像识别技术分析基体中裂纹所占百分比,将样品抛光后拍摄的SEM图片进行灰度处理,生成灰度图,得到具有不同强度的像素点的数量,归一化并绘制数量百分比-灰度值曲线,对其进行求导;由于裂纹灰度值较低,会使数量百分比-灰度值曲线的导数曲线的初始处(裂纹灰度值所在区域)与后续(正常图片区域)产生一个明显的分界,即可得到一个阈值,通过阈值求得裂纹所占百分比。

2 结果与讨论

2.1 W-21Re-C合金的LPBF成形和缺陷分析

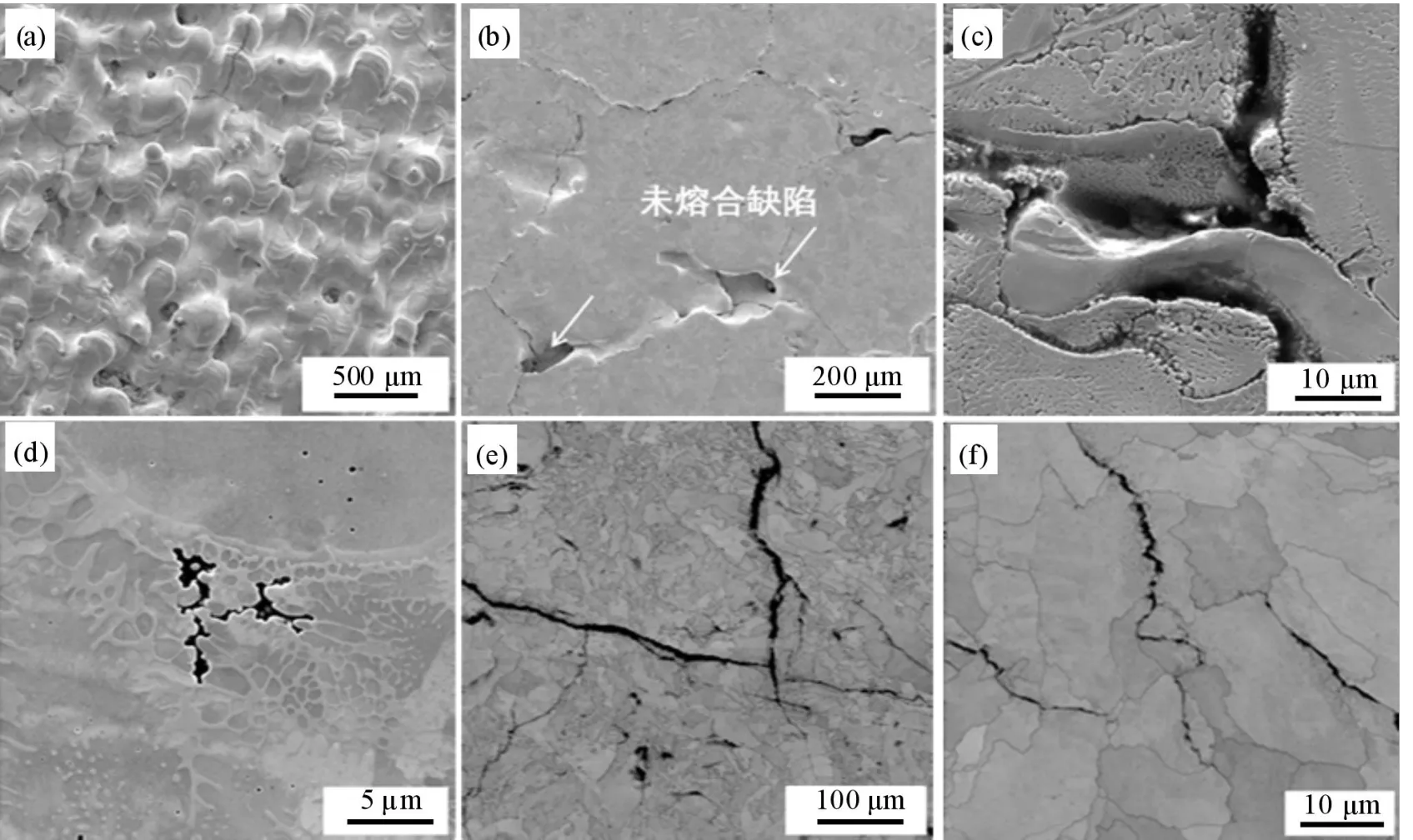

本研究首先对LPBF成形W-21Re-C合金的成形窗口进行了探索。功率(P)区间为200~400 W,扫描速率(v)区间为200~600 mm/s,扫描间距(h)为130 μm,铺粉厚度(t)为30 μm。结果表明,W-21Re-C的成形窗口较窄,在无基板预热的条件下,仅P=200 W、v=200~600 mm/s和P=250 W、v=600 mm/s的条件下能够良好成形,且LPBF成形后样品表面及内部仍存在少量孔洞及裂纹等缺陷,如图2所示。通过图2(a)可知,样品表面存在较为明显的球化现象。球化是LPBF成形金属材料中较易出现的一种现象,其产生与成形工艺及熔体性质有关。相较于钛合金、不锈钢等金属,钨及其合金的熔体黏性较大,且热导率较高,成形过程中铺展及润湿效果较差,容易产生球化现象。球化现象还与激光输入能量有关,研究表明,激光输入功率越高,对粉层的穿透能力越强,熔体润湿铺展效果越好,从而避免球化现象的产生[33]。由于钨材料的极高熔点,较高的能量输入对于实现熔滴充分铺展是十分必要的。王殿政等人[18]在LPBF成形纯钨的研究中发现,在保持其他成形参数不变的前提下,通过将激光输入功率提高到350 W,实现了球化现象的消除和致密化成形。而本研究中W-21Re-C合金的可成形激光功率仅为200 W,因此较低的激光输入功率是导致该合金球化现象的直接原因。此外,样品中存在一定数量的裂纹及孔洞等缺陷,样品中孔洞可分为两种,一种为较大的孔洞,如图2(b)中箭头所指区域,该孔洞与球化现象有关,在逐层成形过程中,熔化道之间搭接不充分,以及前一层的球化表面会严重影响后续铺粉效果及粉层均匀度,导致在激光的作用下材料熔化后凝固状态不均匀,从而在样品内部留下较大的未熔合孔洞缺陷。另一种是较小尺寸的孔洞缺陷,如图2(c)~图2(d)所示,该孔洞缺陷多产生于枝晶臂间隙位置,在图2(c)中,从表面以及侧面的断裂结构处均可以清晰地看到缺陷周边存在的枝晶结构,且枝晶臂间存在较为明显的孔隙。在LPBF成形条件下,枝晶臂间隙一般形成于凝固后期,在这一阶段很容易造成熔体补缩的不充分,从而形成枝晶状缺陷,缺陷形成后在外力作用下发生扩展,进而产生一定的开裂行为。在更高倍数下,不规则缺陷几乎完全沿着枝晶臂的间隙位置产生(图2(d)),其很可能是图2(c)缺陷的形成单元。枝晶状缺陷形成大小与枝晶臂的间隙尺寸有关。

图2 W-21Re-C成形后表面形貌及微观缺陷Fig.2 Surface morphology and microscopic defects of W-21Re-C after forming

另外,在样品中还观察到了大量穿晶裂纹及更高倍数下存在的沿晶裂纹,如图2(e)~图2(f)所示,这主要是由于LPBF成形工艺下,较大的凝固速率导致样品内部存在较大的残余应力,而钨合金在低温下表现为脆性,在残余应力的作用下形成大量裂纹。W-21Re-C合金的裂纹相较于LPBF成形纯钨裂纹存在较大的形貌差异[25]。需要强调的是,由于W-21Re-C合金的成形功率仅为200 W,而在相同工艺参数下无法获得成形性较好的纯钨样品。因此,本研究选择了具有良好成形性,但在不同成形工艺参数条件下成形的纯钨与之对比,以此反应添加铼元素和碳元素对LPBF成形裂纹问题的影响。通过Matlab图像灰度识别方法计算裂纹密度,定量化对比了LPBF成形纯钨[25]和W-21Re-C合金上表面的裂纹密度,结果显示,相较于LPBF成形纯钨,W-21Re-C合金的裂纹密度减少了55.8%(纯钨裂纹密度为4.39%,W-21Re-C合金裂纹密度为1.94%),由此可见合金化后材料的裂纹得到了显著的抑制效果。

2.2 W-21Re-C合金的微观组织

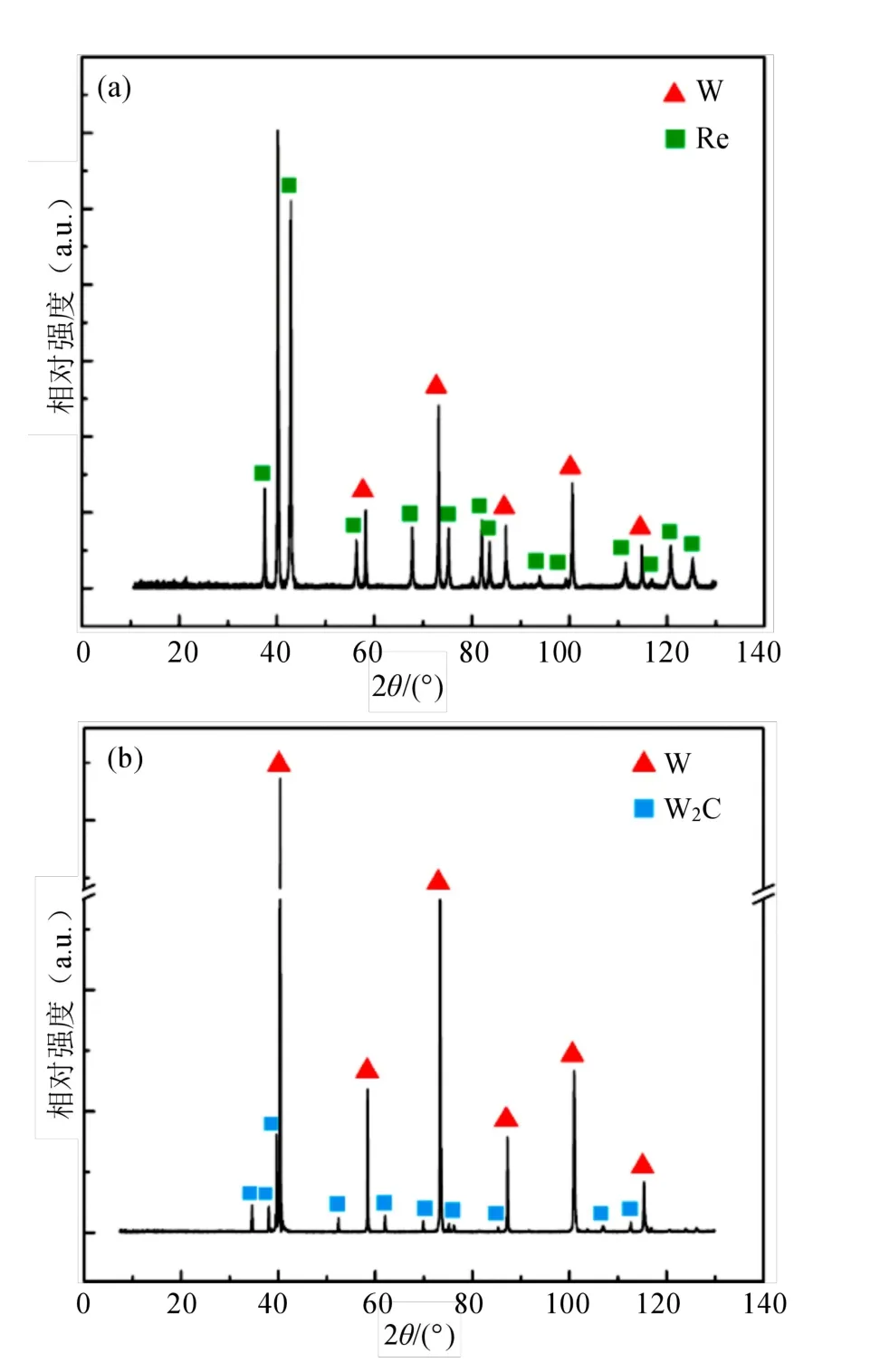

在LPBF成形前后,W-21Re-C合金粉末及成形后块体的XRD结果如图3所示。从图中可以看出,W-21Re-C合金粉末显示出钨和铼两种物质峰,而LPBF成形后,除钨峰外,在合金中还发现了碳化二钨(W2C)的峰位,证明了W2C相的形成,而在XRD中并未检测到纯铼的存在,这意味着大量游离的铼元素以固溶的形式进入了钨基体中。

图3 W-21Re-C成形前后的XRD图谱Fig.3 XRD results of the precursor powders and W-21Re-C alloy

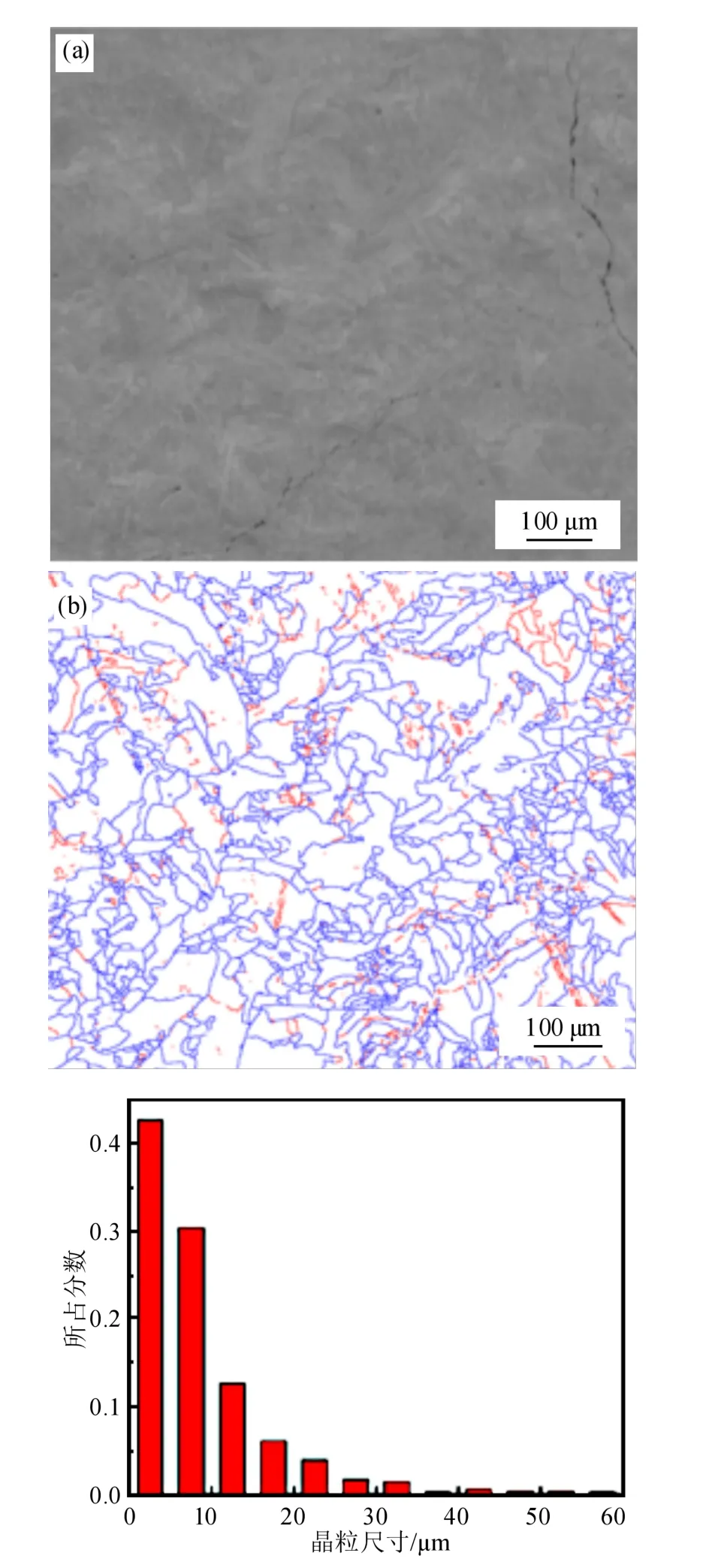

图4 W-21Re-C合金微观组织与晶粒尺寸信息Fig.4 Microstructure and grain size of LPBFed W-21Re-C alloy

LPBF成形W-21Re-C合金的SEM及对应的晶界信息如图4所示,在垂直于增材方向的截面上,并未观察到已有关于LPBF成形钨及钨合金中表现出的有关熔化道的相关信息[34],晶粒形貌更加杂乱无章,这可能与低功率条件下,熔体润湿铺展不充分有关。晶粒尺寸统计结果显示,LPBF成形W-21Re-C合金的绝大部分晶粒十分细小,但存在少量超过50 μm的较大尺寸晶粒,并且存在少量小角度晶界(本研究中所述大角度晶界为晶界取向差角>15°,小角度晶界为晶界取向差角2°~15°),计算得到的平均晶粒尺寸为5.48 μm。而在LPBF成形纯钨体系中,平均晶粒尺寸为10.1 μm[25]。其中,在LPBF成形纯钨上表面中存在较多超过100μm尺寸的晶粒,而W-21Re-C合金中并未发现,由此表明铼和碳合金化后的钨材料实现了显著的晶粒细化。在W-21Re-C合金中,细化后的晶粒可以增强裂纹的扩展阻力,同时缓解微观组织的局部应力集中。

图5 W-21Re-C合金中的枝晶结构与胞结构Fig.5 Dendrite and cellular structures of LPBFed W-21Re-C alloy

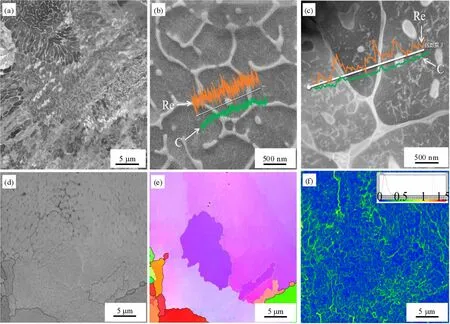

对LPBF成形W-21Re-C合金微观组织(图5)的进一步观察结果表明,合金中包含微纳尺度的枝晶结构及胞状结构,枝晶臂间隙和胞壁厚度在50~200 nm,还可以观察到部分不完整的胞结构。关于枝晶、胞结构、平界面等特征微观组织的产生,学者们普遍认为与凝固过程中的温度梯度(G)与凝固速率(R)的比值有关,G/R决定凝固组织的形貌,随着G/R的增加,凝固组织呈现“等轴晶-柱状晶-胞状组织-平面”的变化规律,然而,该比值并不完全适用于诸如LPBF工艺的快速凝固条件下的凝固微观组织演化行为[35]。微纳结构的形成取决于特定凝固条件下熔池前沿的不稳定生长,有研究指出,界面不稳定生长不仅由枝晶臂前沿产生的“成分过冷”引起,也包含由于温度和浓度梯度引起的固液界面前沿扰动,即Mullins-Sekerka界面稳定性理论[36],最终形成了规则与不完整的凝固亚结构。

胞状结构在LPBF成形合金中经常被观察到。对胞状结构在SEM及TEM下进行EDS能谱分析,如图5(b)、图5(c)所示,EDS结果表明,胞壁结构和球状组织主要存在碳元素和铼元素的富集。胞状结构内部还存在尺寸50~200 nm不等的球状组织,球状组织可以看作是未长大的胞壁结构,从EDS结果可以看出,球状组织与薄壁类似,均含有碳元素和铼元素的富集。以往有研究表明LPBF微观组织中胞状亚结构的衬度由位错缠结所反映,在本研究对W-21Re-C合金的SEM和TEM形貌观察中可以发现,W-21Re-C合金胞壁处是独立的相,而并非位错的大量缠结。而在胞内区域聚集着大量位错。此外,对同一胞状结构区域的EBSD分析结果表明(图5(d)~图5(f)),在同一晶粒内部,胞状亚结构之间存在微小取向差,在反极图(IPF)中表现为十分轻微的颜色差别(不足2°),相同区域的局部取向差图(KAM)结果也表明在部分胞壁两侧存在微小取向差,与反极图结果相互验证。

LPBF成形W-21Re-C合金的TEM结果如图6所示。图中亮色部分为W基体,而衬度较深的结构为上文中提及的胞壁结构与球状组织。此外,还可以观察到基体存在大量位错,胞壁和球状组织附近存在一定的位错缠结现象。图6(c)中球状组织的选区电子衍射花样如图6(d)所示,经衍射花样标定,其与W2C的标准衍射花样相吻合,在[21ˉ1ˉ0]带轴下存在典型的{0001}晶面消光现象,结合上文中提及的XRD结果,最终确认该球状组织为六方W2C相。结合图5(b)、图5(c)中部分胞壁和球状结构的元素分布,认为在胞壁及球状组织为W2C相且含有铼元素富集。在LPBF成形过程中,伴随局部区域不同的温度梯度和冷却速度,最终会形成枝晶状或胞晶状形貌。而在凝固后期,固液界面前沿会产生铼和碳的元素偏聚,进而产生成分过冷,随着界面碳元素含量的不断增加,钨基体最终与碳发生反应形成W2C相,并在不同的凝固条件下最终发展为形貌各异的枝晶和胞晶。Yamamoto等人[28]和Eckley等人[29]对于LPBF钨铼合金体系的分析表明,在没有碳加入的情况下,体系成形性良好,且组织中并未形成亚结构。因此,本体系中胞结构和枝晶结构等亚结构的形成主要与碳的添加密切相关。亚微米级亚结构的形成可以在一定程度上分散原本在晶界位置偏聚的杂质元素,提高晶界的抗裂纹扩展能力,但本体系中形成的W2C亚结构尺寸较大且分布不均匀,这可能是导致W-21Re-C合金成形性较差、存在裂纹缺陷的主要原因。因此,为了实现LPBF成形钨更好的裂纹抑制,未来可以考虑减少粉末中的碳含量。由于铼在钨基体中的固溶度达到25%,在本研究体系下,绝大部分铼元素固溶到了钨基体中形成W(Re)固溶体,而枝晶臂间隙或胞壁处同样会产生一定的铼元素富集。体系中亚结构与基体之间并不存在明显的取向关系。基体中大量位错的产生可能是由于Re固溶于W中形成固溶体引起的晶格畸变和LPBF过程中的热应力造成的。

2.3 W-21Re-C合金的显微硬度

经显微硬度仪测试,LPBF成形W-21Re-C合金的硬度值为7.43 GPa。在良好成形条件下,LPBF成形纯钨的硬度值为5.50 GPa[35]。由此可见,在进行铼元素和碳元素合金化后,W-21Re-C合金的硬度值得到了显著提高,提高幅度达到35%。如前文所述,由于铼在钨中有较大的固溶度,因此多数铼元素以固溶的形式存在于钨基体中,从而起到了固溶强化的作用。以往研究表明,随着在钨中添加铼元素含量的增加,会产生先软化后硬化的过程,当铼含量达到4%~5%时,合金的硬度达到最低,随着铼元素进一步增加至26%,合金硬度则逐渐升高[37]。Eckley等人[38]利用LPBF方法制备了W-5%Re合金和W-25%Re合金,并得到了类似的先软化后硬化的结果,即W-5%Re合金的硬度低于纯钨,而W-25%Re合金的硬度高于纯钨。因此铼元素的固溶强化是LPBF成形W-21Re-C合金硬度的升高的原因之一。此外,相较于纯钨,W-25%Re合金的硬度提升仅为13%,显著低于本研究所述的35%。由此可见,碳元素的添加对W-21Re-C合金也起到了强化的作用。Kaserer等[31]人对LPBF成形Mo-0.45%C合金的研究结果表明,由于碳元素的添加,Mo-C合金中形成了Mo2C相,并且分布形式与本研究W-21Re-C合金类似,均以胞状结构形式存在于基体中,并由此起到强化作用,导致Mo-0.45%C合金硬度显著高于纯钼。本研究中同样存在大量以胞状结构形式存在的W2C相,并且W2C本身具有比纯钨更高的硬度,因此,LPBF成形W-21Re-C合金硬度升高的另一原因是碳元素添加导致形成了大量以胞状结构形式存在的W2C亚结构。

3 结论

(1)LPBF成形W-21Re-C合金的成形工艺窗口较窄,在无基板预热的条件下,仅P=200 W、v=200~600 mm/s和P=250 W、v=600 mm/s的条件下能够良好成形。且LPBF成形后样品表面及内部存在孔洞及裂纹等缺陷。与LPBF成形纯钨裂纹相比,W-21Re-C合金的裂纹密度实现了一定程度的减少。

(2)LPBF成形W-21Re-C合金中存在大量胞状结构和枝晶状结构,其胞壁结构和枝晶臂间隙位置为碳与钨反应生成的六方结构W2C,并且存在铼元素的偏聚。

(3)在铼对钨基体固溶强化和W2C胞状结构的共同作用下,LPBF成形W-21Re-C合金的显微硬度显著高于良好成形的LPBF纯钨。