W-Re合金的制备与应用

罗来马,徐旺之

(1.合肥工业大学 材料科学与工程学院,安徽 合肥 230009;2.有色金属与加工技术国家地方联合工程研究中心,安徽 合肥 230009;3.教育部铜合金及成形加工工程研究中心,安徽合肥 230009)

0 引言

钨是熔点最高的金属(约3 422℃),其密度大、导热性好、弹性模量高[1-4],但存在低温脆性、高韧脆转变温度(DBTT)和再结晶致脆性等缺点[5-6]。钨基体中O、C和N等杂质元素的低溶解度会在晶界处形成相应的化合物,降低晶粒间连接强度并在晶界产生应力集中,导致W低温脆性[7]。可通过固溶强化、细晶强化和弥散强化等强化机制改善性能,其中典型固溶强化方式为添加金属铼。相比于纯钨,W-Re合金具有更好的耐高温、延展性、低蒸汽压、低电子逸出功和低的韧脆转变温度等[8-13]。

铼的加入可以降低钨的DBTT、提高延展性和改变屈服强度[9-11],即“铼效应”,这是由于应力降低激活佩尔斯机制,从而增加位错的流动性[14-16],这种固溶软化与Re含量有关。也有研究认为晶粒尺寸超过一定值时会激发固溶软化效应[17]。Re含量对合金的力学性能和热性能影响很大。室温下W-Re合金的屈服强度在7%Re时最小,断裂韧性最大[18],随着铼含量增加,高温断裂韧性增强,脆韧转变温度降低[19]。当Re含量大于27%时易生成极脆的б相W2Re3,导致合金性能变差[20]。掺杂少量Re会增加W穿晶断裂面积,这可能是因为Re改变沿晶界的氧化物形态,提高了室温下的晶间强度[21]。Re可以细化W的晶粒,随着Re含量的增加,晶粒逐渐细化,W-10Re中晶粒细化尤为明显[22],有研究认为Re原子的引入,从而导致晶格常数的降低导致晶粒细化[23]。随着Re含量的增加,晶粒逐渐细化,在提高材料的强度同时也具有良好的塑性和韧性,细晶W-Re合金抗热冲击性能优于大尺寸晶粒W-Re合金[24]。

W-Re合金常应用于恶劣的高温工作环境,因此仅依赖Re合金化无法满足诸多性能要求,可以通过结合细晶强化、添加第二相元素和制备工艺优化等方法获得优良性能的W-Re合金。常见有添加HfC提高W-Re合金的超高温强度[25],碳化物有较高的热稳定性,在细化晶粒的同时还能稳定晶体结构[26]。HfC颗粒分布在W-Re基体的晶界处可以钉扎位错和晶界,加入10%的HfC后,W-3Re-HfC合金显微硬度为659.4 HV,比W-3Re合金提高了92.5%,抗压强度为850 MPa,较W-Re基体提高约286%,这种强度提升归因于晶粒细化、Orowan强化和界面热错配强化的综合作用[27]。本文结合近年来的相关研究,分别从粉体制备和块体制备方法角度综述W-Re合金几种制备方法,提出了一些存在的问题和改进的措施。

1 钨铼粉体制备工艺

1.1 高能球磨法

高能球磨法(High Energy Ball Milling)是制备钨铼粉体的常用工艺,将混合粉体放入球磨罐中,使其与研磨介质发生强烈碰撞并被压扁、冷焊、断裂和重焊,最终被研磨断裂至纳米级。通过改变球磨时间和转速能够获得不同尺寸和形貌的粉体。最佳球磨时间是粉体的冷焊和破碎达到平衡阶段的时间,超过最佳球磨时间后,粉体会因碾磨设备和介质的磨损导致污染。为最大程度减少外源污染,通常采用与研磨粉体相同材质的研磨介质以及氩气保护。

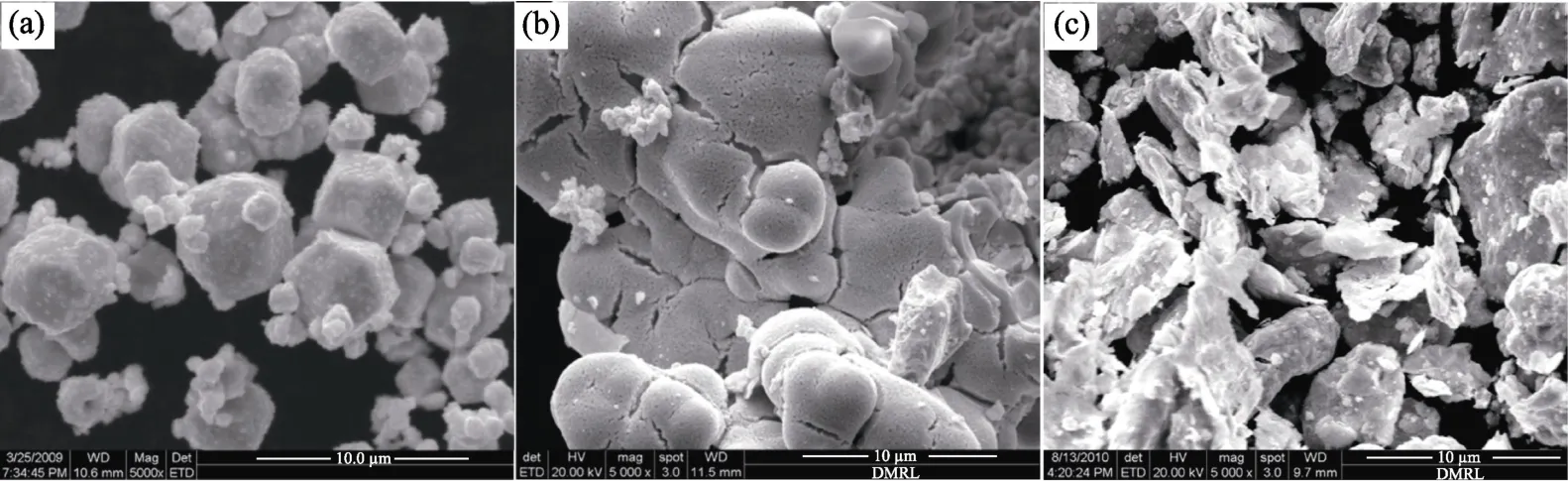

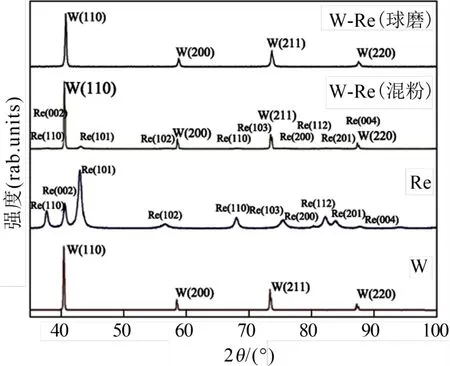

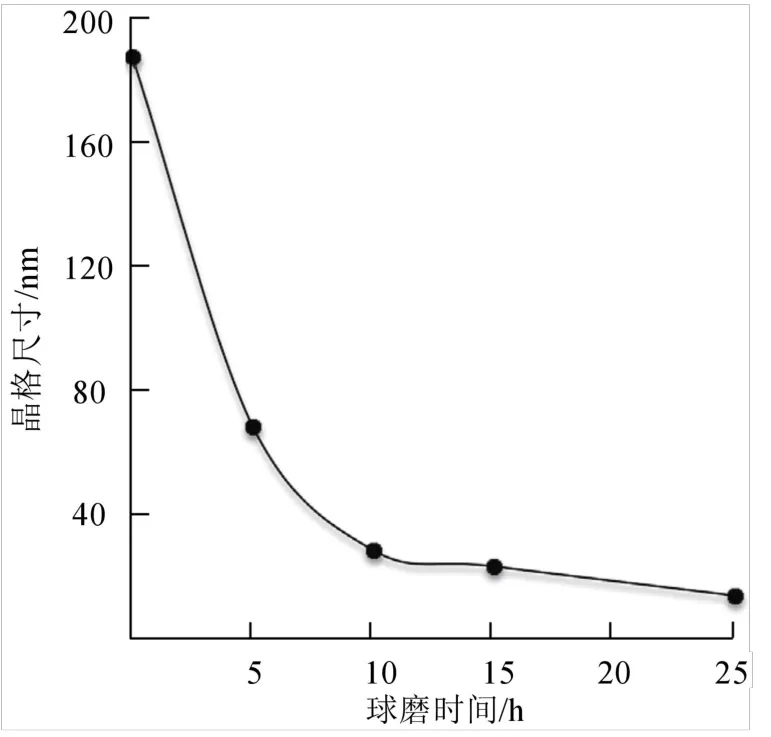

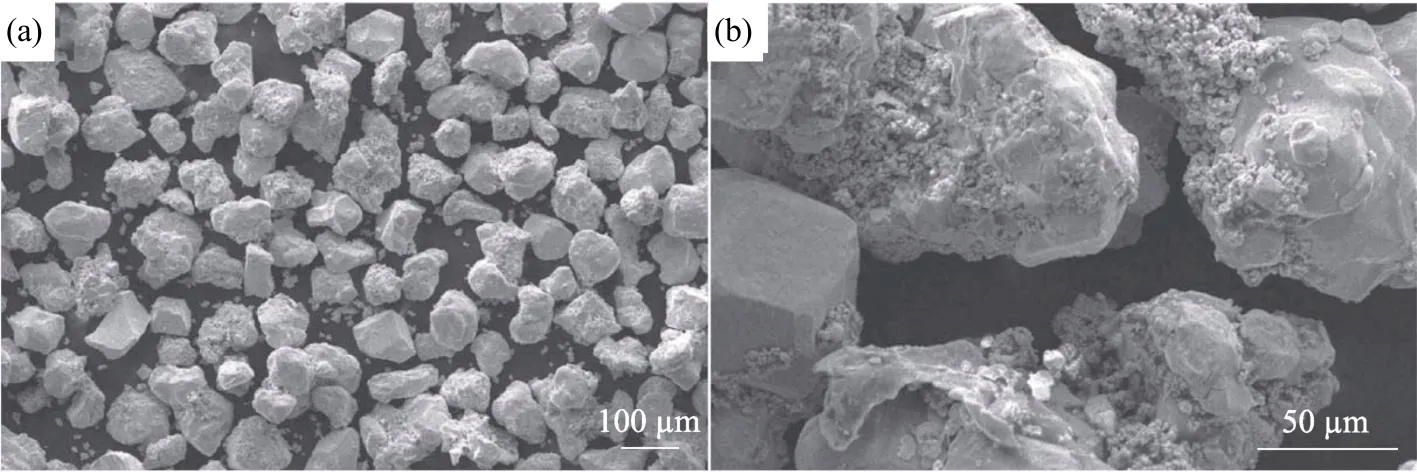

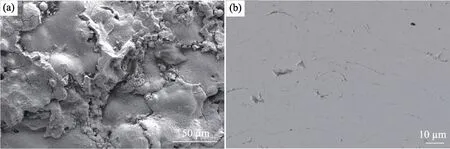

Ravi K U等[28]人将长方体状钨粉和片状铼粉混合进行高能球磨,得到球磨后的粉体呈层片状形貌如图1所示。在高能球磨过程中,单个钨铼颗粒尺寸减小,变形形成细晶粒的层片状粉体形貌。Sparks C C[29]认为这种层片状粉体形貌可以降低铼原子的扩散路径距离,有利于合金的烧结和均匀化,减少铼的富集,球磨钨铼粉体为单相固溶体,如图2所示,球磨后W-Re的W峰值位置与纯W和W-Re混粉相比出现明显宽化、矮化以及右偏,说明球磨过程中W原子被Re原子取代,Re原子比W原子半径略小,这造成W基体体心立方晶格收缩,晶粒尺寸变小。Iqbal Z等[30]人发现随着球磨时间增长,Re峰逐渐消失,晶粒尺寸明显减小,但在球磨至一定时长后晶粒尺寸变化非常小,如图3所示,可能是由于较小的晶粒被缺陷和位错堆积饱和,纳米晶体结构完全形成后,继续变形需要很大应力,因此微晶尺寸减小相应变得非常困难。Pramanik S[31]将钨铼粉体球磨后粉体由球状变为片状形貌,在球磨10 h后晶粒尺寸不再发生变化,粉体晶格参数增大,这是由于球磨合金化导致的。将球磨钨铼粉体与常规粉体烧结制备的合金进行对比,发现用高能球磨钨铼粉体制备的合金拥有更好的显微组织特征,晶粒尺寸明显低于常规合金,表现出相对较好的致密度和硬度,这说明烧结前对钨铼粉体进行球磨处理有利于提高合金性能。

图1 球磨后的粉体扫描电镜图[28]Fig.1 Secondary electron micrographs of milled powders

图2 钨铼混粉和球磨钨铼粉的XRD谱图[28]Fig.2 XRD patterns of tungsten,rhenium,mixed tungsten-rhenium and milled tungsten-rhenium powders

图3 W-25Re粉体晶粒尺寸与球磨时间的关系[30]Fig.3 Mechanically alloyed W-25Re powder crystallite size

高能球磨过程中钨和铼颗粒破碎重组,形貌彻底改变同时分布更加均匀,并达到固溶效果。球磨后的粉体尺寸明显降低甚至可以达到纳米尺寸,颗粒尺寸的降低带来比表面积的升高,同时球磨过程造成的晶格缺陷和位错堆积会带来大量内应力。这种比表面积的升高和内应力的存在提高了粉体的烧结活性,有益于降低钨铼合金烧结温度并提升合金性能。但这种尺寸降低是有限度的,在球磨至一定时长后,颗粒尺寸变化不再明显。研磨时间过长会使粉体出现冷焊,导致粉体粗化并出现硬团聚,此外球磨过程引入的杂质在烧结过程中可能会与粉体发生反应,造成产品的内部缺陷。

1.2 混粉法

混粉法相较于高能球磨法粉体均匀性更加优异,工艺更复杂,粉体形貌也不相同。混粉法分为干混法和湿混法,干混法包括铼粉和钨粉混合、高铼酸铵粉和钨粉混合,湿混法包括钨粉+高铼酸铵溶液或三氧化钨+高铼酸铵溶液。混料的均匀性影响到合金的工程可靠性,成分不均匀处会成为一些瞬时或长期故障的发生点[32],但均匀性取决于制备方法。

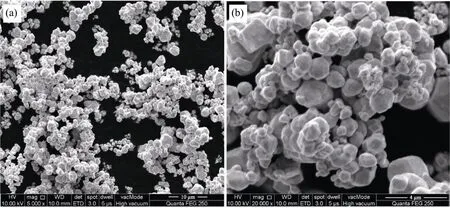

宋琳等[33]人对钨铼合金粉体的混料方式和还原工艺进行了深入的研究,认为不同的铼含量采用不同的混料方法,低铼可采用湿混法,高于5%可采用干混法。王跃明等[34]人以钨粉和铼粉为混料原料制备钨铼粉体,粒径呈典型的双峰分布特征,如图4(a)所示,W-Re粉体由多边形W颗粒粉体和极细Re颗粒粉体组成,从图4(b)中可看到极细Re颗粒主要覆盖在W颗粒表面不平整处,而其他光滑平整部位分布较少,这种局部Re颗粒聚集易生成б相,钨铼分布均匀性并未达到理想效果。唐求豪[35]对干混法(钨粉+铼酸铵粉)和湿混法(钨粉+铼酸铵溶液)制备的粉体进行对比,发现湿混法制备的粉体如图5所示,钨颗粒和铼颗粒整体粒度更小,分布更均匀,铼颗粒以部分团聚的形式附于钨颗粒表面上。

图4 W-Re包覆粉体SEM形貌照片[34]Fig.4 SEM image of W-Re coated powder

图5 W-Re湿混法粉体SEM形貌照片[35]Fig.5 SEM image of W-Re wet mixed powder

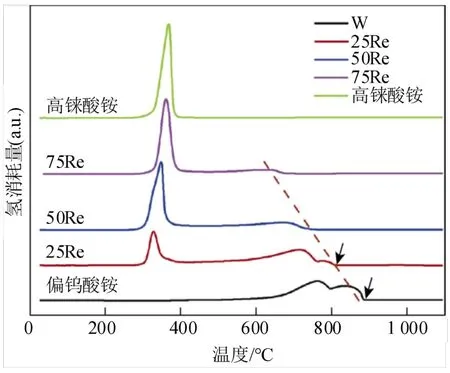

在混粉法中钨铼粉体的还原工艺很重要,涉及的参数十分复杂,其中起重要作用的是还原温度,氢气露点和装粉厚度[36],还原温度过高(高于900℃)易引起粉体平均粒度的迅速增长。如果还原不彻底,粉体颗粒表面氧化膜影响颗粒界面间结合,阻碍烧结过程中扩散驱动的质量传输,降低颗粒间的界面结合强度甚至导致界面间不结合,造成坯体开裂。同时烧结过程中未还原的残余铼氧化物会分解出大量气体,这些气体随着温度升高在合金内受热膨胀,使合金鼓胀甚至开裂。可以通过提高还原温度、延长还原时间和加大氢气流量来改善粉体还原[33]。Lai Chen等[37]人研究了铼钨前驱体中Re影响WO3的还原行为,图6中H₂消耗量峰值位于约360℃和700~900℃分别对应于ReO3和WO3的还原,WO3还原为WO2和WO2还原为W分别对应位于765℃和840℃两个H2消耗量峰值。随着Re含量的增加,ReO3的还原温度逐渐增高,W氧化物的还原温度逐渐降低,该结论对于不同Re含量的钨铼粉体还原有指导意义。

图6 偏钨酸铵、铼酸铵和W-Re混合前驱体的H2-程序升温还原剖面[37]Fig.6 H2-TPR profiles of raw materials of AMT,APR and the W-Re mixed precursor powders

混粉法制备过程更为复杂,产物多为铼粉包覆于钨粉表面的包覆结构,粉体粒径为双峰分布,其中纳米级细颗粒提高强度,粗颗粒提高延展性,从而达到提高材料性能的效果。但由于钨的不规则立方体颗粒结构使铼酸铵无法均匀附着在钨颗粒表面,会出现局部富集,还原后生成б相,使合金局部易发生脆断现象,因此需要在混粉均匀性方面进行改善,湿混法均匀性优于干混法,但仍会存在局部不均匀性且难以避免,需要对混粉法进行改性以在均匀性方面进行提升。

1.3 湿化学法

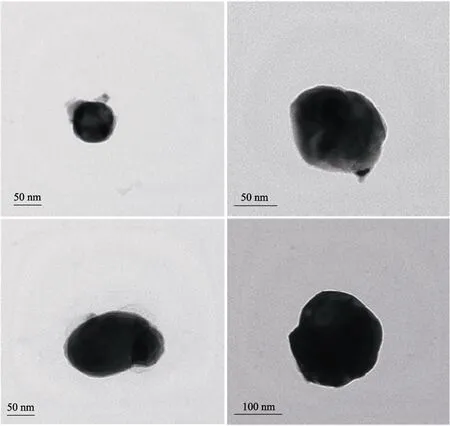

基于原子或分子水平自下而上的湿化学法是制备细晶钨基粉体的优异方法。湿化学法(Wet Chemical Method)包括共沉淀法,溶胶凝胶法、微波辅助法、反胶束法、热分解法、溶剂热法和流动合成法等,通过对动力学和热力学参数调整实现对纳米粒子的大小、成分组成和纳米结构更好的调控,获得各种成分均匀的超细粉体,远胜于传统的粉体制备方法。湿化学法各反应参数对材料尺寸、形状和组成有影响,因为生长和成核动力学对反应参数非常敏感,这些参数与颗粒的大小、形状和组成的变化相关[38]。Shukla S K等[39]人用溶胶凝胶法制得单相固溶钨铼粉体,粉体自然团聚,呈平均粒径为100 nm的球形形态(如图7),分布十分均匀。试验认为在进行磁力搅拌下混合W-Re溶液可能导致铼机械合金化进入钨基体,这种合金化有助于制备出高均匀钨铼单相固溶粉体。

图7 溶胶凝胶法制备W-Re粉体TEM图像[39]Fig.7 TEM image of W-Re powder prepared by sol-gel method at different region

目前湿化学法制备钨铼合金粉体的相关研究较少,但湿化学法在钨氧化物粉体制备方面已经十分成熟。人们发现细晶钨铼合金多种性能优于粗晶钨铼合金,纳米粉体的制备成了关键因素,湿化学法在制备钨铼超细粉体方面有着很好的优势,但张文禄等[40]人认为过细的钨铼粉体烧结活性更大,金属化过程相较于普通粒度进行得更早,还原产生的大量气体不能及时排出,会在合金内产生鼓胀现象,因此适当控制钨铼粉体粒度更有利于合金的制备。基于共沉淀原理,湿化学法在粉体均匀性方面有着球磨法和混粉法无可比拟的优势。湿化学法能够获得成分高度均匀分布的超细粉体,国内尚少见相关研究,值得进一步进行探究。

1.4 球化法

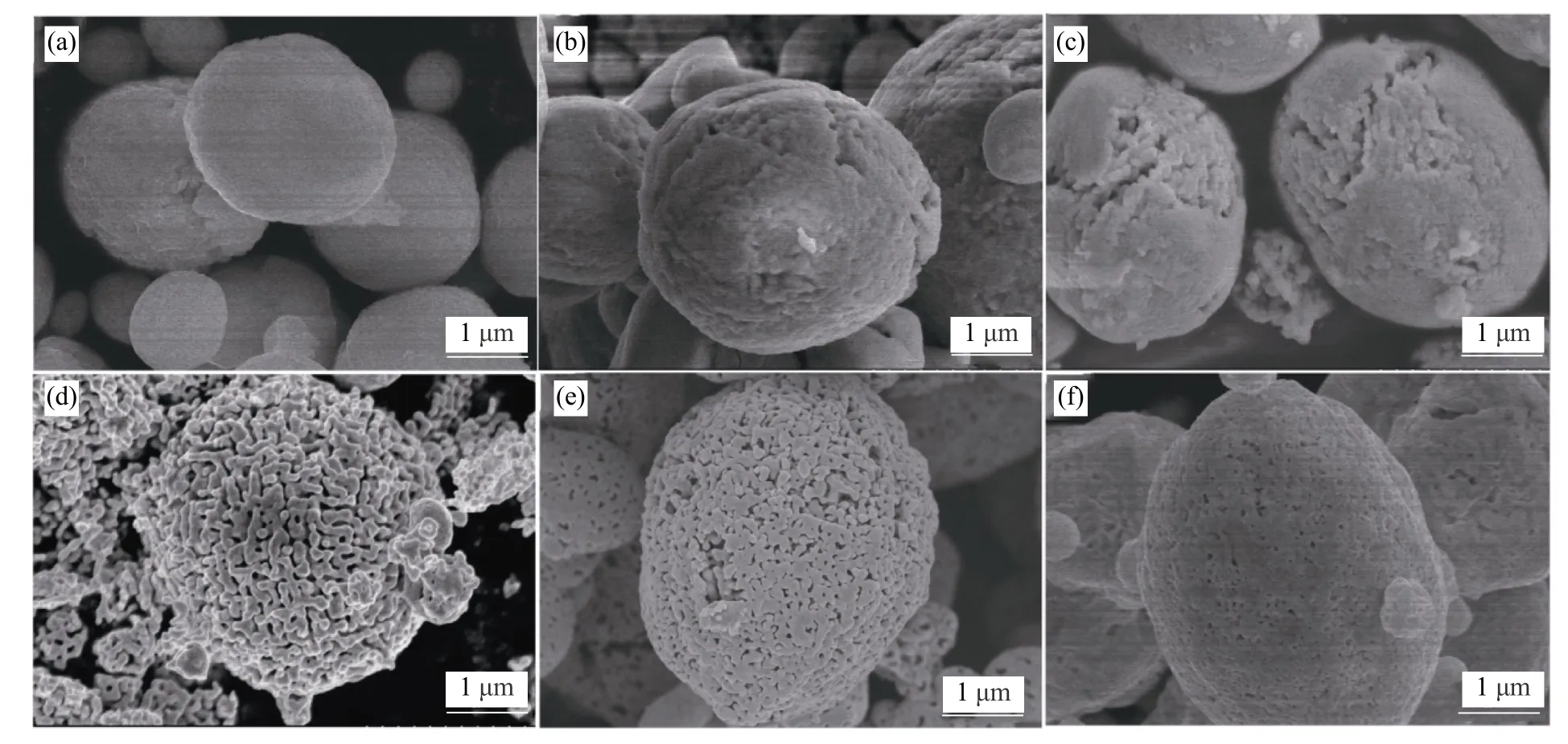

球化法用于制造球形粉体,球形粉常应用于粉体注射成型技术、喷射成形技术及3D打印成形技术等,具有尺寸可控、流动性好、松装和振实密度高等优点,制备方法主要为等离子旋转电机法、射频等离子球化法和雾化法等,雾化法也包括气雾化、水雾化、紧耦合雾化法等。Majewski T等[41]人用等离子球化法制备了钨粉和铼粉,发现等离子体球化能增加粉体内应力。Lai Chen等[37]人采用共沉淀法结合喷雾干燥法制备多孔铼钨粉体,研究了铼钨前驱体的还原行为和不同的溶液浓度对粉体颗粒表面的影响,图8(a)~图8(c)可以看出前驱体粉体表面随着制备溶液浓度增加变得粗糙,图8(d)~图8(f)表明第一阶段不同的还原温度对颗粒形貌有显著影响。基于特殊粉体的特殊行业用途,颗粒尺寸、球形形态、颗粒配比和粉体流动性等是球形粉制备主要考虑的问题,不同于高能球磨法、混粉法、湿化学法等,球形粉制备生产率很高,适合大规模企业生产。

图8 喷雾干燥法制备的75Re前驱体粉体和20 g/L的浓度制备粉体还原的SEM图像[37]Fig.8 SEM images of the 75Re precursor powders prepared by spray drying with mixed solutions and powders prepared with solution in concentration of 20 g/L

2 钨铼合金制备工艺

钨铼合金的制备早期有熔炼法,随着粉末冶金法工艺的逐渐成熟,钨铼合金以粉末冶金制备为主。传统粉体冶金法制备钨铼合金一般是在还原气氛下或真空环境中进行,以免在烧结过程中被氧化,同时利用高温来达到高致密化,钨铼合金的传统烧结温度一般需要达到1 500℃以上,这种高温会带来一个不可避免的问题即颗粒的过度生长,使得块体在烧结后期的致密度无法得到很好的改善。Deng Shenghua等[4]人发现压力对致密化起着重要作用,全致密化只能通过外压实现,施加压应力可以增加颗粒之间的接触数量,改变接触形态和增强致密化机制。因此热等静压(HIP)、热压(HP)和放电等离子烧结成为常见的致密化工艺技术。粉体冶金法虽然常应用于制造大型材料,产品精细度却也很大程度依赖于模具,尤其对于复杂结构的材料,因此随着技术的发展,逐渐出现了如气相沉积法、3D打印成型等新兴技术。

2.1 熔炼法

熔炼法通常是将初始材料加热到后冷凝获得坯体,常有激光选区熔炼法(Selective Laser Melting,SLM)、电子束选区熔炼法(Electron Beam Selective Melting,EBSM)、等离子熔炼法和真空电弧熔炼法等。激光/电子束选区熔炼法是利用高能量激光或电子束基于金属粉末床逐层进行熔融、堆积与成形的一种增材制造技术,局部区域的高温能够使杂质很好的挥发[42],同时无传统粉末冶金法在模具等方面的制约,能够获得任意形状的坯体结构,但由于存在吹粉与球化现象,易出现孔隙、分层、裂纹和熔合不良等问题[43],二者各有优缺点,EBSM效率更高,SLM材料表面粗糙度更好。等离子熔炼法是利用等离子弧或等离子束加热熔炼金属,相比于电子束选区熔炼,合金成分更加稳定均匀,但成本更高[44]。真空电弧熔炼法是在真空条件下利用电弧放电加热熔炼金属的一种方法,分为直接通电加热和间接通电加热,其优缺点如表1所示。

表1 真空电弧熔炼法主要优缺点Tab.1 The advantages and disadvantages of the vacuum arc melting method

Stephenson R L等[45]对粉体冶金法和真空电弧熔炼法制备的W-25Re高温蠕变性能进行对比,结果发现在较高的应力下,粉体冶金材料比电弧熔炼材料更易断裂,这可能由于粉末冶金材料晶界可移动性很低,而电弧熔炼材料晶界存在可移动性,从而降低了断裂延展性。Eckley C C等[46]人采用SLM制备了W-25Re,其致密度达到97.6%,拉伸强度294.6 MPa,对于SLM制备过程中形成的微裂纹,采用热处理进行改善,样品在进行热处理后致密度能够达到98.8%,拉伸强度达到659.8 MPa,但材料硬度未发生改变,进行热处理能够提升SLM制备的钨铼合金的致密度和抗拉强度。

随着粉末冶金工艺的逐渐成熟和完善,钨铼合金逐渐由熔炼法转为粉末冶金法,但随着增材制造技术的逐渐发展,SLM和EBSM等可以摆脱模具依赖性制造出结构复杂的材料,在精密复杂材料制备方面十分具有发展前景。目前SLM和EBSM主要采用实心球形粉体,粉体颗粒的粒度、形态、松装密度等对成型件的性能有重要影响,因此获得高质量原料粉体十分重要。

2.2 放电等离子烧结法

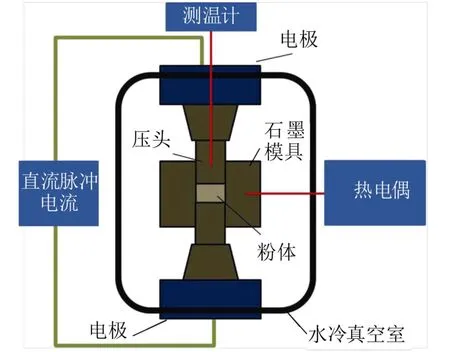

放电等离子烧结(Spark Plasma Sintering,SPS)又名场辅助烧结技术(Field-Assisted Sintering Technique),是一种在低电压下施加单轴压力、高强度电流和无黏结剂的直流烧结生坯的方法[47],由SPS施加的强直流脉冲电流和轴向压力使粉体孔隙快速减少,烧结效率提升,由此获得细晶高致密块体,工作原理图如图9所示。

图9 SPS工作原理图[47]Fig.9 Working schematic of a SPS apparatus

W-Re合金属于低扩散速率材料,过短的烧结时间会影响块体固溶程度[48],因此在SPS烧结过程中需要合理设置烧结时间和温度。Sparks C C[29]发现在SPS保温期间,W-Re合金可以被固结到接近理论密度,只需要较短保温时间即可实现全致密,过长的保温时间会使模具中的碳扩散进入坯体中,降低合金相对密度[49]。

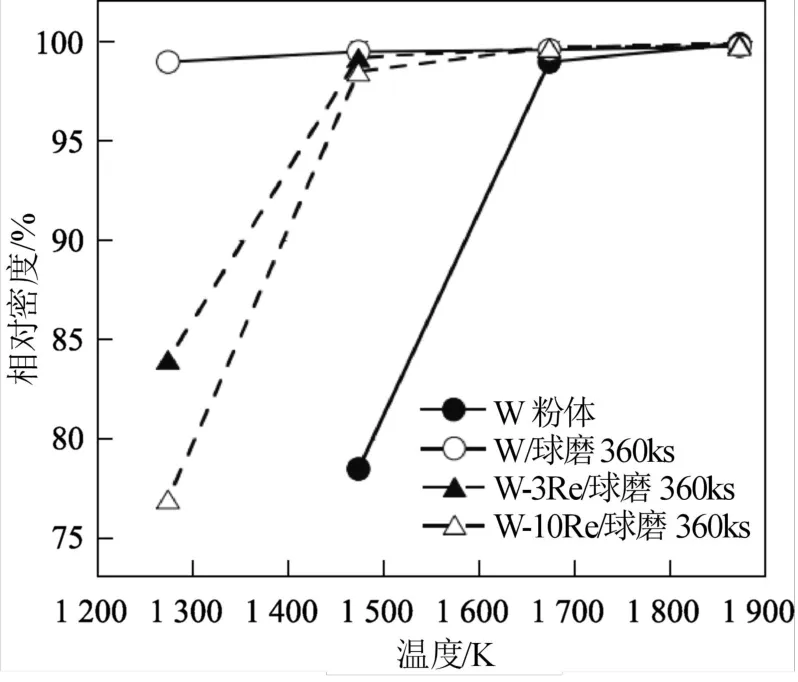

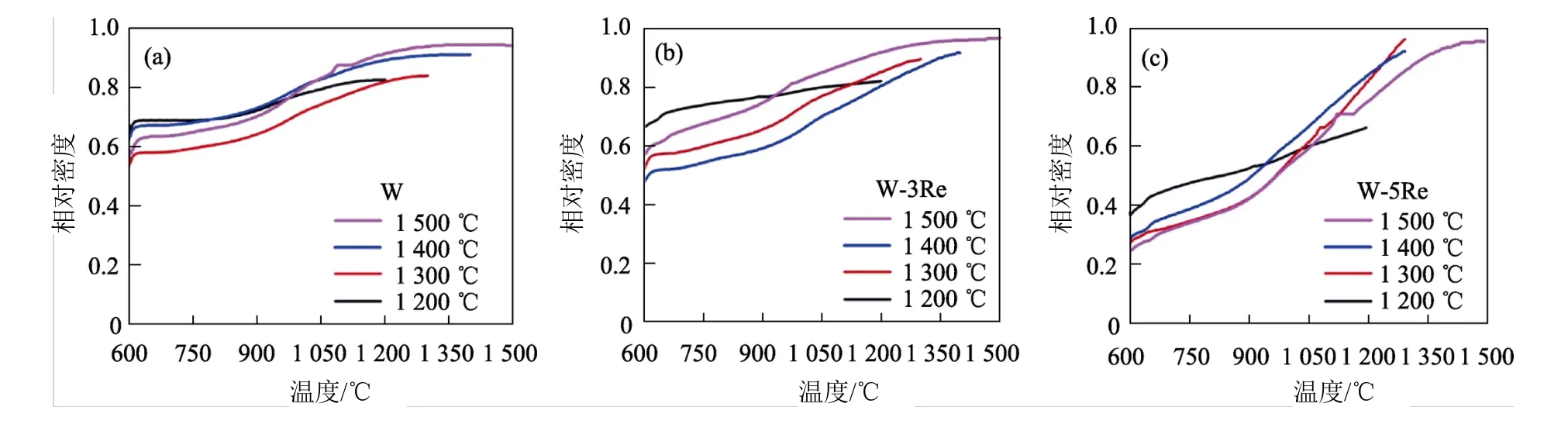

Oda E等[22]人通过SPS制备了不同Re含量的W-Re合金,研究了不同烧结温度对合金致密度的影响性,结果如图10所示。结果表明,通过SPS烧结能够获得最高致密度接近99%的合金,晶粒尺寸和压缩性随着烧结温度升高而增加(未经球磨的W粉体在1 273 K时无法烧结)。Pramanik S等[31]人探究了SPS制备W-Re合金过程中相对密度随温度的变化关系,以轴向收缩量为相对密度,结果表明,相对密度曲线呈现为S形状,SPS烧结过程如图11所示,分为两个烧结阶段,第1阶段为烧结初始阶段,粉末颗粒达到热平衡,第2阶段可能是由于质量传输过程的作用导致两个粒子之间颈部的增长所引起的,烧结早期较高的局域电流密度引起的电迁移效应能够降低原子扩散能,电流的局域效应对致密化产生一定的影响,产生极高的局域电流密度,但随着孔隙率的降低,电流局域效应对致密化的影响减弱[50]。

图10 W和W-Re烧结样品的相对密度[22]Fig.10 Relationship between relative density and sintering temperatures in the powder

图11 样品SPS过程中块体相对密度随温度的变化[31]Fig.11 Variation of relative density with temperature during SPS

相比起传统粉末冶金的高温和长时间烧结带来难以避免的颗粒过度生长,SPS具有升温速率快、烧结温度低和快速固结等优点[51],与传统烧结工艺相比,采用SPS获得的合金的屈服强度和极限抗拉强度显著提高[52]。虽然SPS烧结时间较短,但其产率仍然很低,且烧制大型块体较为困难,难以迈向工厂产业化。

2.3 气相沉积法

气相沉积在制造形状结构复杂的材料上有巨大优势,主要用于制造薄壁、小直径或形状复杂的构件,以及陶瓷、金属构件上的涂层。气相沉积法分为物理气相沉积(PVD)和化学气相沉积(CVD),物理气相沉积包括电子束物理气相沉积(EB-PVD)、等离子物理气相沉积(PS-PVD)等。

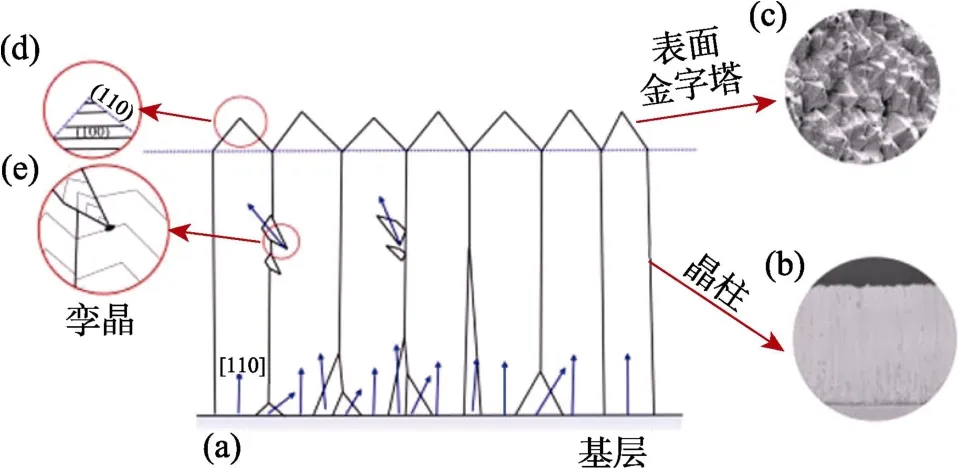

王跃明等[34]人用PS-PVD结合真空烧结制备的W-Re合金表现出典型的定向凝固柱状晶层片结构如图12,拉伸断口呈沿晶脆性断裂及层片剥离现象。但也存在较多孔隙、微观缝隙以及一些未熔颗粒,由于包覆粉体未达到理想效果,极细的Re颗粒导致局部富Re缺陷。试验发现在真空烧结过程中,随着烧结时间增加,块体内部定向凝固柱状晶层片结构消失,微观缝隙消失,相对密度增加,各项力学性能指标均随之增加。通过PS-PVD制备的产品会存在较高的孔隙率并表现出较差的力学性能。

图12 等离子物理气相沉积W-Re合金的SEM显微形貌图[34]Fig.12 SEM images of W-Re alloy farbricated by shrouded plasma spraying

相比于PVD,CVD的沉积物含有夹带气体(氯和氢)杂质,导致合金物理和机械性能较低,并且制造部件时需要很长的准备时间,因此制造成本很高[53]。采用CVD法制备W-Re合金的工艺是在一定温度和压力范围内,以WF6和ReF6为前驱体通过H2还原在基体表面附近发生化学反应,实现钨铼共沉积形成沉积层。CVD法同样存在合金成分不均匀的情况,这种情况与进气口的距离、温度有关。解亚娟等[54]人认为可以通过提高ReF6的扩散通量来获得致密且均匀组织的W-Re合金。王卢燕等[55]人认为,过高的反应温度会使反应气体分子运动更剧烈,大量的ReF6在气相中与H2结合还原,在反应气相中产生更多的金属铼颗粒,造成沉积界面铼含量降低。压力会影响表面粗糙度和微观结构,Hayashi T等[56]人认为在小于1.3 kPa的压力下,会获得表面光滑、无孔隙的钨铼合金,过大的压力影响气体在基质上流动的稳定程度,从而产生孔隙。沉积层的组织结构通常与Re含量有关,通常低铼含量的钨铼固溶体的晶格结构是沉积过程中产生的少量铼原子溶于钨晶格固溶体结构,使纯钨晶格结构发生变形形成的,结构如图13所示。沉积物的生长规则遵循钨的生长规则,最终发展成[100]择优的柱状晶。而王卢燕等[55]人通过改变前驱体中ReF6的占比,发现随着Re含量增加沉积层结构由柱状晶结构逐渐生长为类似树枝状晶,疏松不致密,晶体结构由钨铼单相固溶体逐渐变为柱状晶+钨铼金属化合物+金属铼的复杂产物。

图13 沉积层的组织结构[54]Fig.13 Growth of CVD columnar crystals

有人应用CVD法进行纯钨靶盘制备和修复[57],得到了柱状晶结构为主体的组织,效果良好。因此CVD法更适合于一些特殊组织如膜层等,以及特殊结构材料,成本偏高。研究发现CVD法制备的细晶结构的W-5Re合金的硬度、抗弯强度比柱状结构的W-5Re合金更好[56],因此相比于粉体冶金制造产物,气相沉积产物在材料结构、机械性能等方面仍需要进一步提升。

3 钨铼应用

3.1 旋转阳极靶材

作为医疗CT球管核心部件,X射线管在工作时,阳极靶在高能电子束轰击下产生X射线,受电子束直接轰击的靶材局部焦斑温度可高达3 300℃[58],靶材整体温度达到1 300℃以上。长期在这种高温下运行,金属材料会出现放气现象,引起射线管产生跳火、击穿等失效现象。在曝光万次后,X射线剂量会下降50%左右,并发生焦点扩大和散焦的情况,导致成像质量下降,平均一只X射线管的寿命为一年[59]。靶材决定X射线的产生效率,原子序数与连续X射线的产生效率成正比[60],因此在旋转阳极靶的材质选择上,为了防止出现肿胀、开裂、熔化等严重损伤现象,应当选择具备产生X射线功能、原子序数高、耐高温、抗热冲击性能好、低蒸气压以及散热快等特点的材料[61]。

常见的X射线管旋转阳极靶的结构如图14所示。表面覆盖一层1 mm厚W-Re合金作为轨道层与几毫米厚的钼锆钛合金结合在一起,下面焊接石墨层。

图14 CT球管用旋转阳极靶剖面图[61]Fig.14 Rotating anode target profile for CT tubes

目前钨铼合金靶的应用最为广泛。W的原子序数高、高温蒸汽压低,早期被用于制造靶材,但X射线管间断式工作会使靶面时冷时热,瞬态热冲击会造成温度梯度,产生的热应力和W本身的脆性易导致靶面突然性开裂,同时W的切口敏感性会进一步扩展和加深裂纹,裂纹一旦扩展加深,会暴露基体材料,并在电子束轰击之下产生杂质射线,降低射线管效率,剂量下降。因此在钨中掺杂铼,提高靶面耐高温性和降低龟裂的发生[62],Re含量的增加可以减小裂纹的长度和宽度,同时大幅提高靶面耐高温性和抗切口敏感性[61],有研究证明与纯W相比,添加10%Re使裂纹面积减少59%[23]。将钨靶旋转阳极和钨铼靶旋转阳极曝光一万次后,纯钨靶盘表面观察发现裂纹,X射线剂量输出降低47%,W-5Re的合金靶表面损伤轻微,X射线剂量降低22%,W-10Re的合金靶表面损伤不可见,X射线量剂量输出降低15%,但铼的含量超过10%后,抗损伤效果不再提高[63]。

钨铼靶材属于国外禁止对中国进口的产品,早在20世纪国内就已经开展相关研究,但国产阳极靶问题在于靶材纯度、致密度和使用寿命达不到国外产品标准,产品纯度和致密度严重影响靶材X射线效率和靶材寿命。CT机在医疗、安保和工业检测等领域应用广泛,如X光胸透、CT成像以及X光安全检查等,CT机作为高端设备,阳极靶材核心制造技术问题亟待解决。

3.2 热电偶

热电偶(Thermocouple)是高温测量中常用的测温元件,在热电偶应用中使用纯钨作为正极元件,当加热到再结晶温度以上后重新回到室温,导线会变脆,热电偶劣化会导致运行中热电偶误差急剧增加[64-65]。钨铼热电偶有测量温度高(高达2 600℃)、电动势率大、响应速度快、信号输出大并且价格便宜等优点[19],但也容易出现开裂、脆断和测量精度不稳定等问题,同时存在在氧化气氛下非常敏感,在空气中极易氧化,高温下晶粒迅速长大等缺点[67-68],广泛应用于冶金、航空、航天、核电等高温领域的超高温测量[69]。如今有开发的钨铼薄膜热电偶接点厚度在微米或纳米级,可以精确测量瞬态温度变化,更适合航空发动机热部件温度测量。钨铼热电偶的国内市场较成熟,市场常见以W-Re3/25、W-Re5/26、W-Re5/20为主。

3.3 PFMs

作为直接面对高温等离子体的第一壁结构材料(Plasma Facing Materials,PFMs)受到高温、高热负荷、强束流粒子与中子辐照等的复合作用,因此需要具备高熔点、高抗热冲击性、高抗中子辐照能力、低化学活性、低辐射率、低溅射刻蚀率和低氢滞留等良好的力学性能[70-71],纯W因其优良高温性能成为主要选材,但存在低温脆性、热导率下降和氚滞留行为等缺点,氚的长期滞留是国际热核聚变实验堆(ITER)中关键问题。纯W在受到中子辐照后会发生(n,γ)和(n,2n)嬗变反应,主要生成Re和Os[72],生成富溶质团簇并造成硬化和脆化[73]。纯W的辐照硬化主要是由空洞的形成引起的,硬化效应可能是由于空洞点阵的形成,这取决于辐照引起的缺陷数量、密度和尺寸,添加Re可以抑制辐照缺陷的形核和长大,降低辐照硬化量,但会增加Re原子在晶界处的偏析,这种辐照诱导析出生成的б或χ相会引起W-Re合金的辐照硬化[74]。有研究认为Re可以提高钨的断裂韧性[75],降低氚滞留量[76],同时降低氢在钨中的溶解,但会促进氢在钨中的扩散[77],W的热扩散率也会随Re含量增加而降低[78]。

4 总结和展望

(1)向钨中添加铼可以降低W的DBTT、提高延展性和细化晶粒,Re含量对合金的力学性能和热性能影响不同。除了铼固溶强化和细晶强化外,W-Re合金的还可以通过添加第二相如HfC等来提升高温强度等。

(2)在W-Re合金粉体制备方法中,高能球磨法能够改变粉体原有形貌获得单相固溶体,改善合金性能,但是容易引入杂质并且存在硬团聚、微应力作用等负面影响;混粉法制得包覆粉体,均匀性较好但会出现Re的局部富集,并存在还原不彻底造成坯体开裂现象;湿化学法能够很好地改善均匀性问题,适用于制备细晶钨铼粉体;球形粉体常备制备于3D打印等行业。

(3)在制备W-Re合金方法中,传统粉末冶金方法技术成熟,产量大,但对模具的依赖性在制备复杂结构或高精细材料局限性很大,SPS能够制备出高致密细晶合金,其中烧结温度和保温时长会影响致密程度,但难以实现产业化;气相沉积法、SLM和EBSM等新兴技术能够很好地满足特殊制造要求,但成型件性能需要通过工艺改进才能得到进一步提升。

(4)钨铼合金应用背景常为恶劣的高温环境,因此仅依赖Re合金化无法满足诸多性能要求,可以通过结合细晶强化、添加第二相元素和制备工艺优化等方法获得优良性能的W-Re合金,在性能强化和工艺优化方面的研究需进一步开展,探索出制备高纯度和高致密钨铼合金的方法和工艺仍需要进一步进行深入研究。